Im Wesentlichen ist ein Innenmischer eine hochspezialisierte Industriemaschine, die zum Mischen und Plastifizieren von Polymermaterialien, hauptsächlich Gummi und Kunststoffen, entwickelt wurde. Er führt diese Funktion intermittierend in einer vollständig geschlossenen Kammer aus, was eine präzise Kontrolle von Temperatur und Druck ermöglicht, um ein konsistentes, hochwertiges Compound zu gewährleisten.

Der wahre Wert des Innenmischers liegt nicht nur in seiner Mischfähigkeit, sondern in seiner Funktion als geschlossenes, kontrolliertes System. Er löst die zentralen Fertigungsherausforderungen der Ineffizienz, Materialinkonsistenz und Arbeitssicherheit, die bei älteren, offenen Mischmethoden inhärent sind.

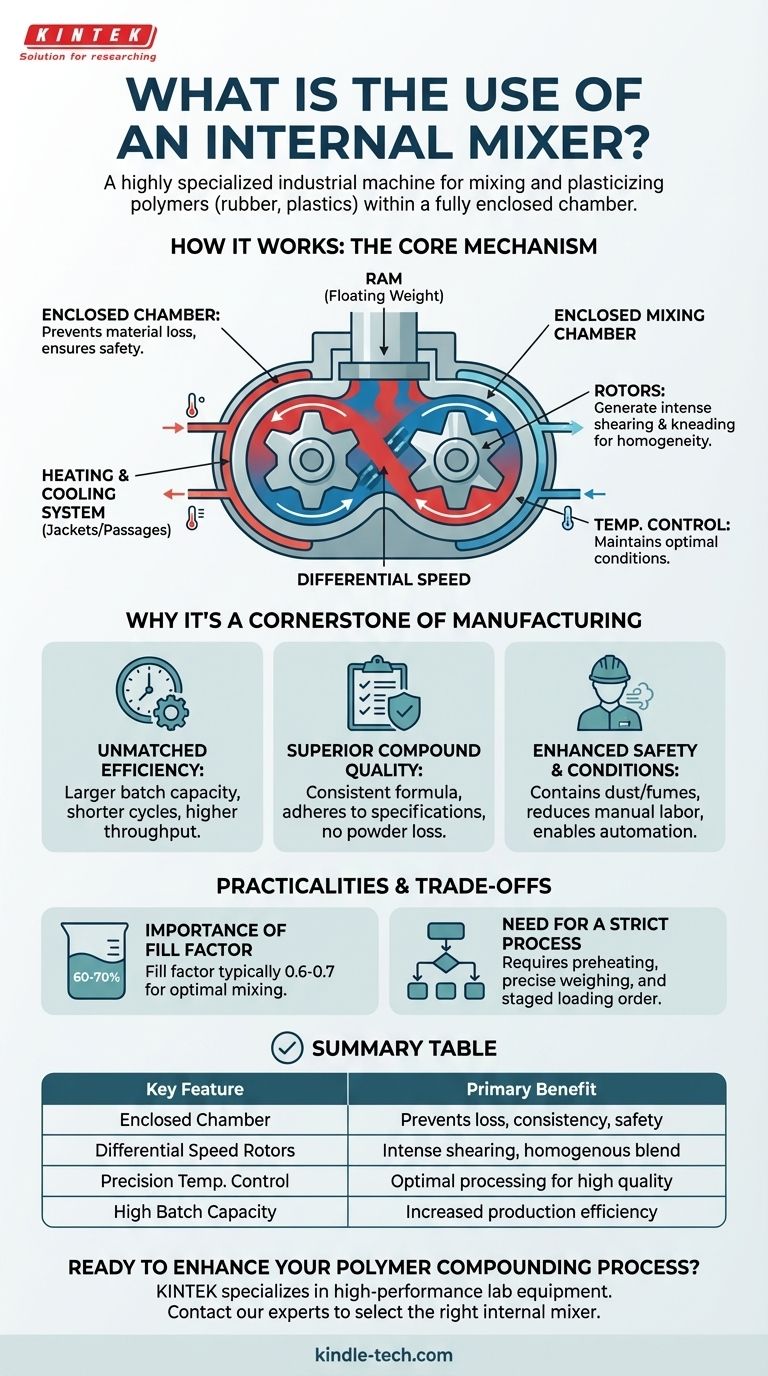

Wie ein Innenmischer funktioniert: Der Kernmechanismus

Um seine Verwendung zu verstehen, müssen Sie zuerst sein Design verstehen. Ein Innenmischer ist ein integriertes System, bei dem mehrere Schlüsselkomponenten zusammenwirken, um eine homogene Materialmischung zu erzielen.

Die geschlossene Mischkammer

Das Herzstück der Maschine ist die Mischkammer. Dies ist ein robuster, abgedichteter Hohlraum, oft in Form einer Acht gebaut, um die Rotoren aufzunehmen.

Ein hydraulischer oder pneumatischer Stempel, oft als Oberbolzen oder Schwimmergewicht bezeichnet, fährt nach dem Beladen in die Kammer ab. Dieser Stempel übt Druck aus und sorgt dafür, dass die Materialien in die Mischzone zwischen den Rotoren gedrückt werden.

Die Rolle der Rotoren

Im Inneren der Kammer drehen sich zwei spezialisierte Rotoren mit leicht unterschiedlichen Geschwindigkeiten zueinander. Diese Differenzgeschwindigkeit ist entscheidend, da sie die intensive Scher- und Knetwirkung erzeugt, die zum Aufbrechen, Dispergieren und Homogenisieren der Inhaltsstoffe erforderlich ist.

Die Geometrie dieser Rotoren kann geändert werden. Verschiedene Rotordesigns werden basierend auf dem spezifischen Material und dem gewünschten Ergebnis ausgewählt, sei es aggressives Plastifizieren von Rohgummi oder sanftes Mischen eines Endcompounds.

Präzise Temperaturregelung

Effektives Polymermischen ist stark temperaturabhängig. Der Innenmischer steuert dies mit einem Heiz- und Kühlsystem.

Ummantelungen um die Mischkammer und Kanäle innerhalb der Rotoren ermöglichen die Zirkulation einer Flüssigkeit (wie Wasser oder Öl), die entweder Wärme zuführt oder abführt. In die Kammerwand eingebettete Thermoelemente überwachen kontinuierlich die Materialtemperatur und liefern Echtzeit-Feedback, um optimale Verarbeitungsbedingungen aufrechtzuerhalten.

Warum er ein Eckpfeiler der modernen Fertigung ist

Der Innenmischer bietet erhebliche Vorteile gegenüber dem traditionellen Mischen auf offenen Walzwerken und ist daher ein fester Bestandteil in Hochleistungsfertigungsumgebungen.

Unübertroffene Mischeffizienz

Im Vergleich zu offenen Methoden hat ein Innenmischer eine viel größere Chargenkapazität und dramatisch kürzere Mischzyklen. Dies führt direkt zu einer höheren Produktionseffizienz und einem höheren Durchsatz.

Überragende Compound-Qualität

Das geschlossene Design verhindert den Verlust von feinen Pulvern und chemischen Mitteln in die Luft, ein häufiges Problem bei offenen Walzwerken. Dies stellt sicher, dass das Endcompound strikt seiner beabsichtigten Formel entspricht, was zu höherer Qualität und Chargenkonstanz führt.

Erhöhte Sicherheit und Arbeitsbedingungen

Durch die Eindämmung von Staub, Dämpfen und Materialien schafft der Innenmischer eine sauberere und sicherere Arbeitsumgebung. Er reduziert auch die Notwendigkeit einer direkten manuellen Materialmanipulation während des Mischzyklus, senkt die Arbeitsintensität und erleichtert den automatisierten oder halbautomatisierten Betrieb.

Die Praktikabilität und Kompromisse verstehen

Obwohl leistungsstark, erfordert der effektive Betrieb eines Innenmischers einen disziplinierten Ansatz und ein Verständnis seiner Funktionsprinzipien.

Die Bedeutung des Füllfaktors

Sie können die Kammer nicht einfach bis zum maximalen Volumen füllen. Die Wirksamkeit des Mischvorgangs hängt davon ab, dass genügend Leerraum vorhanden ist, damit das Material von den Rotoren gefaltet und bewegt werden kann.

Dies wird durch den Füllfaktor gesteuert, der typischerweise zwischen 0,6 und 0,7 (oder 60-70 % des freien Kammervolumens) liegt. Die Berechnung der Chargengröße basierend auf diesem Faktor ist entscheidend für das Erreichen einer homogenen Mischung.

Die Notwendigkeit eines strengen Prozesses

Die ordnungsgemäße Verwendung umfasst mehr als nur das Beladen und Starten der Maschine. Eine wiederholbare, qualitativ hochwertige Ausgabe hängt von einer strengen Betriebssequenz ab.

Dazu gehören das Vorheizen des Mischers auf die Zieltemperatur, die Überprüfung aller Systeme (Luftdruck, Kühlwasser) sowie das genaue Vorwiegen und Bereitstellen aller Rohmaterialien gemäß der Formel für eine präzise Beladungsreihenfolge.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Rolle des Innenmischers hängt von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Der Innenmischer ist aufgrund seiner großen Kapazität und kurzen Zykluszeiten der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und -konsistenz liegt: Seine geschlossene, hochkontrollierte Umgebung für Temperatur und Druck ist unerlässlich für die Herstellung von Compounds mit hohen Spezifikationen.

- Wenn Ihr Hauptaugenmerk auf Bedienersicherheit und Fabrikautomation liegt: Das versiegelte Design der Maschine und das Potenzial für automatisiertes Be- und Entladen machen sie zu einer überlegenen Wahl gegenüber offenen Systemen.

Letztendlich ist der Innenmischer die ermöglichende Technologie zur Erzielung einer effizienten, wiederholbaren und qualitativ hochwertigen Polymercompoundierung im industriellen Maßstab.

Zusammenfassungstabelle:

| Schlüsselfunktion | Hauptvorteil |

|---|---|

| Geschlossene Mischkammer | Verhindert Materialverlust, gewährleistet Chargenkonsistenz und verbessert die Sicherheit. |

| Rotoren mit Differenzgeschwindigkeit | Liefert intensive Scher- und Knetwirkung für eine homogene Mischung. |

| Präzise Temperaturregelung | Hält optimale Verarbeitungsbedingungen für eine hohe Qualität aufrecht. |

| Hohe Chargenkapazität | Erhöht den Produktionsdurchsatz und die Effizienz im Vergleich zu offenen Walzwerken. |

Bereit, Ihren Polymercompoundierungsprozess zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für industrielle Anwendungen. Unsere Expertise kann Ihnen helfen, den richtigen Innenmischer auszuwählen, um eine überragende Mischeffizienz, konsistente Materialqualität und eine sicherere Arbeitsumgebung für Ihr Labor oder Ihre Produktionsanlage zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Schüttelmaschine mit Orbitalbewegung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Was ist der Mischprozess auf der Zweiwalzenmühle? Meisterung der Polymercompoundierung mit hoher Scherung

- Warum wird während der Abkühlphase der UHMWPE-Verarbeitung ein spezifischer Druck ausgeübt? Gewährleistung von Ebenheit und struktureller Integrität

- Wie recycelt man Gummiabfälle? Entdecken Sie die 3 Schlüsselmethoden für Reifen- und Gummirecycling

- Warum wird eine Walzenpresse für feste CuMH-Festkörperelektrolytmembranen benötigt? Experten-Einblicke in die flexible Elektrolytbildung

- Was ist der Prozess der Kautschukpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Altkautschuk in wertvolle Ressourcen

- Was ist das Blasextrusionsverfahren? Ein Leitfaden zur Herstellung hochfester Kunststofffolien

- Was sind die Vorteile der Doppelschnecken-Granulierung? Erzielen Sie überlegene Kontrolle und Konsistenz in der Fertigung

- Was ist das Prinzip des Kalandrierens? Veredelung der Stoffoberfläche durch Hitze und Druck