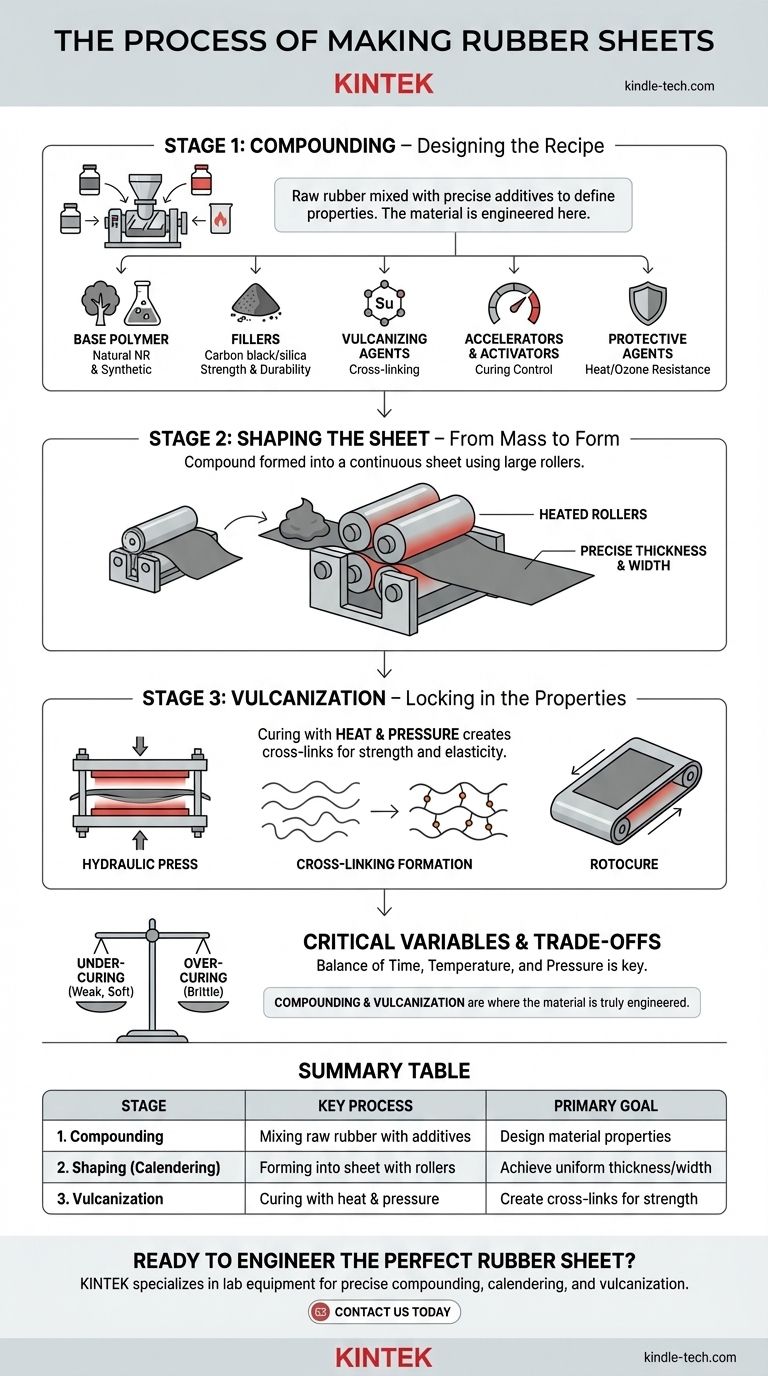

Der Kernprozess zur Herstellung von Gummiplatten umfasst die Umwandlung von Rohkautschuk in ein Endprodukt durch drei kritische Stufen: Compoundierung, Formgebung und Vulkanisation. Roh-Natur- oder Synthesekautschuk wird zunächst mit einer präzisen Mischung von Additiven vermischt, um seine zukünftigen Eigenschaften zu definieren. Diese „Mischung“ (Compound) wird dann in einem Prozess, dem Kalandrieren, mithilfe großer Walzen zu einer durchgehenden Bahn geformt und schließlich wird sie mit Hitze und Druck vulkanisiert (gehärtet), um ihre Festigkeit und Elastizität zu fixieren.

Die wichtigste Erkenntnis ist nicht nur die Abfolge der Schritte, sondern das Verständnis, dass die Compoundierungs- und Vulkanisationsstufen der Punkt sind, an dem das Material wirklich konstruiert wird. Die Festigkeit, Flexibilität, chemische Beständigkeit und Haltbarkeit der fertigen Platte werden alle durch das chemische „Rezept“ und die präzise Anwendung von Hitze und Zeit vorbestimmt.

Stufe 1: Compoundierung – Das Rezept entwerfen

Die Eigenschaften der fertigen Gummiplatte sind dem Rohkautschuk nicht inhärent; sie werden während der Compoundierungsstufe aufgebaut. Hier wird ein Basispolymer sorgfältig mit verschiedenen Additiven vermischt, um spezifische Leistungsanforderungen zu erfüllen.

Das Basispolymer: Natur- vs. Synthesekautschuk

Der Prozess beginnt mit der Auswahl des Basiskautschuks. Naturkautschuk (NR), der als Latex von Kautschukbäumen gewonnen wird, ist bekannt für seine ausgezeichnete Zugfestigkeit und Abriebfestigkeit.

Synthesekautschuke sind synthetisch hergestellte Polymere, die für spezielle Aufgaben entwickelt wurden. Gängige Beispiele sind Neopren für Ölbeständigkeit, EPDM für Witterungs- und Ozonbeständigkeit oder SBR (Styrol-Butadien-Kautschuk) als Allzweckoption.

Die Kunst der Mischung (Compound)

Betrachten Sie die Compoundierung als das Erstellen eines spezifischen Rezepts. Jeder Inhaltsstoff wird hinzugefügt, um ein gewünschtes Ergebnis im Endprodukt zu erzielen. Die Mischung wird in leistungsstarken Maschinen wie Banbury-Mischern hergestellt, die eine perfekte und gleichmäßige Verteilung aller Inhaltsstoffe gewährleisten.

Wichtige Inhaltsstoffe und ihre Rollen

- Füllstoffe: Materialien wie Ruß oder Kieselsäure (Silica) werden hinzugefügt, um den Kautschuk zu verstärken und seine Festigkeit, Haltbarkeit und Abriebfestigkeit dramatisch zu erhöhen.

- Vulkanisationsmittel: Schwefel ist das gängigste Mittel. Es ist der kritische Inhaltsstoff, der später während des Härtungsprozesses Quervernetzungen zwischen den Polymerketten bildet.

- Beschleuniger & Aktivatoren: Diese Chemikalien steuern die Geschwindigkeit des Vulkanisationsprozesses und stellen sicher, dass er effizient und vollständig abläuft, ohne den Kautschuk zu beschädigen.

- Schutzmittel: Antioxidantien und Antiozonmittel werden hinzugefügt, um das Endprodukt vor dem Abbau durch Hitze, Sauerstoff und Ozon zu schützen.

- Verarbeitungshilfsmittel: Öle und Weichmacher können hinzugefügt werden, um die Kautschukmischung weicher, flexibler und einfacher zu verarbeiten zu machen.

Stufe 2: Formgebung der Bahn – Von der Masse zur Form

Sobald die Mischung gründlich vermischt ist, muss sie in eine flache Bahn von gleichmäßiger, spezifizierter Dicke geformt werden. Die Hauptmethode hierfür ist das Kalandrieren.

Der Kalandrierprozess

Ein Kalander ist eine Maschine mit einer Reihe großer, schwerer, beheizter Walzen. Die warme, formbare Kautschukmischung wird in den Spalt zwischen diesen Walzen eingeführt.

Während die Mischung hindurchläuft, wird sie zu einer durchgehenden Bahn gepresst. Der Abstand zwischen dem letzten Satz von Walzen bestimmt die genaue Dicke der Gummiplatte.

Kontrolle von Dicke und Breite

Der Kalandrierprozess wird streng kontrolliert, um Gleichmäßigkeit zu gewährleisten. Jede Abweichung in der Dicke kann eine Schwachstelle im Endprodukt darstellen, daher ist Präzision von größter Bedeutung. Die Breite der Bahn wird durch die Breite der Walzen bestimmt.

Stufe 3: Vulkanisation – Fixierung der Eigenschaften

Dies ist die endgültige, irreversible chemische Umwandlung. Die rohe, geformte Bahn ist schwach und plastikartig; die Vulkanisation (oder Härtung) wandelt sie in das starke, elastische Material um, das wir als Gummi kennen.

Die chemische Umwandlung

Während der Vulkanisation wird die Bahn unter Druck erhitzt. Diese Hitze aktiviert den Schwefel (oder ein anderes Vulkanisationsmittel), der während der Compoundierung beigemischt wurde.

Der Schwefel bildet starke chemische Bindungen, sogenannte Quervernetzungen, zwischen den langen Polymerketten. Dieser Prozess wandelt das Material von einer Ansammlung einzelner Stränge in ein einziges, miteinander verbundenes molekulares Netzwerk um, was ihm Festigkeit, Elastizität und „Gedächtnis“ verleiht.

Wie die Härtung erreicht wird

Die gängigste Methode besteht darin, die ungehärtete Bahn in eine große hydraulische Presse mit beheizten Platten zu legen. Die Kombination aus hohem Druck und Temperatur wird für eine bestimmte Dauer aufrechterhalten, um eine vollständige Vulkanisation zu gewährleisten.

Für die kontinuierliche Produktion kann eine Maschine namens Rotokurve verwendet werden, die die Bahn härtet, während sie unter Druck über ein beheiztes, rotierendes Stahlband läuft.

Verständnis der Kompromisse und kritischen Variablen

Die Herstellung einer hochwertigen Gummiplatte erfordert ein tiefes Verständnis dafür, wie jede Variable interagiert. Fehler in einer beliebigen Stufe können zum Produktversagen führen.

Compoundierung: Das Rezept ist alles

Ein falsches Verhältnis eines beliebigen Inhaltsstoffs kann drastische Auswirkungen haben. Zu viel Füllstoff kann den Kautschuk spröde machen, während zu wenig Beschleuniger zu einer unvollständigen Vulkanisation führen kann. Das Compound-Rezept ist die Grundlage für die Leistung des Produkts.

Härtung: Ein empfindliches Gleichgewicht

Die Kombination aus Zeit, Temperatur und Druck während der Vulkanisation ist entscheidend.

- Unterreagieren (Unterhärten) führt zu einem schwachen, weichen und manchmal klebrigen Produkt, das nicht wie vorgesehen funktioniert.

- Überreagieren (Überhärten) kann dazu führen, dass der Kautschuk spröde wird, seine Flexibilität verliert und seine physikalischen Eigenschaften beeinträchtigt werden.

Prozesskontrolle: Konsistenz ist der Schlüssel

Die Aufrechterhaltung einer strengen Kontrolle über die Mischungsenergie, Walzentemperaturen und Härtungsbedingungen ist unerlässlich, um ein konsistentes Produkt herzustellen. Jede Abweichung kann zu Unterschieden zwischen den einzelnen Chargen führen.

Die richtige Wahl für Ihr Ziel treffen

Der Herstellungsprozess wird auf die beabsichtigte Anwendung der Gummiplatte zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Abriebfestigkeit liegt: Die Compoundierungsstufe, insbesondere die Art und Menge des verstärkenden Füllstoffs wie Ruß, ist die kritischste Variable.

- Wenn Ihr Hauptaugenmerk auf Umweltbeständigkeit (Öl, Chemikalien oder Wetter) liegt: Ihre Wahl des Basispolymers (z. B. Neopren für Öl, EPDM für Wetter) ist die wichtigste Entscheidung, die Sie treffen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und Gleichmäßigkeit liegt: Sie müssen das höchste Maß an Kontrolle über die Kalandrier- und Vulkanisationsstufen gewährleisten, um eine gleichmäßige Dicke und eine vollständige Härtung zu garantieren.

Letztendlich verwandelt das Verständnis dieses Prozesses Ihre Perspektive vom bloßen Kauf eines Produkts hin zur Spezifikation eines Materials, das für einen bestimmten Zweck konstruiert wurde.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Hauptziel |

|---|---|---|

| 1. Compoundierung | Mischen von Rohkautschuk mit Additiven (Füllstoffe, Schwefel usw.) | Entwurf der Materialeigenschaften (Festigkeit, Beständigkeit usw.) |

| 2. Formgebung (Kalandrieren) | Formen der Mischung zu einer Bahn mittels beheizter Walzen | Erreichen einer gleichmäßigen Bahn von präziser Dicke und Breite |

| 3. Vulkanisation | Härten der Bahn durch Hitze und Druck | Erzeugen von Quervernetzungen für endgültige Festigkeit, Elastizität und Haltbarkeit |

Bereit, die perfekte Gummiplatte für Ihre Anwendung zu konstruieren? Die richtige Ausrüstung ist entscheidend für präzise Compoundierung, Kalandrieren und Vulkanisation. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -entwicklung. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um Qualität und Konsistenz in Ihrem Prozess sicherzustellen.

Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische Labor-Heißpresse

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Was ist der Unterschied zwischen Extrusionsbeschichtung und Extrusionslaminierung? Ein Leitfaden zur Materialverbesserung

- Was stellen Spritzgießmaschinen her? Massenproduktion der Kunststoffteile in Ihrem Leben

- Was ist die Pyrolyse von Naturkautschuk? Eine nachhaltige Lösung für Reifen- und Gummiabfälle

- Was ist das Blasfolienextrusionsverfahren? Meistern Sie die Kunst der Herstellung starker, nahtloser Kunststofffolien

- Wie viele Arten von Mischern gibt es? Finden Sie den richtigen Mischmechanismus für Ihr Material

- Welche Veredelungen werden mit der Kalandriertechnik durchgeführt? Erzielen Sie Hochglanz, Prägungen und mehr

- Was sind die Elemente des Blasfolienverfahrens? Beherrschen Sie die Schlüsselkomponenten für eine hochwertige Folienproduktion

- Was ist ein Zweiwalzenmischer? Präzises Materialmischen und Testen meistern