Das Recycling von Gummiabfällen unterscheidet sich aufgrund seiner chemischen Struktur grundlegend vom Recycling von Kunststoffen. Die primären Methoden sind kein einfaches Schmelzen und Umformen, sondern umfassen mechanisches Mahlen, fortgeschrittene chemische Entvulkanisierung oder thermische Zersetzung durch Pyrolyse. Jedes dieser Verfahren zielt auf ein anderes Ergebnis ab, von minderwertigem Füllmaterial bis hin zu hochwertigen chemischen Ausgangsstoffen.

Die zentrale Herausforderung beim Gummirecycling besteht nicht nur darin, es zu zerkleinern, sondern den chemischen „Vulkanisations“-Prozess umzukehren, der ihm seine Festigkeit und Elastizität verleiht. Während einfaches mechanisches Mahlen üblich ist, erfordert echtes Closed-Loop-Recycling fortschrittliche Techniken, um die Schwefelbindungen zu brechen, ohne das zugrunde liegende Polymer zu zerstören – eine weitaus komplexere Aufgabe als das Recycling gängiger Kunststoffe.

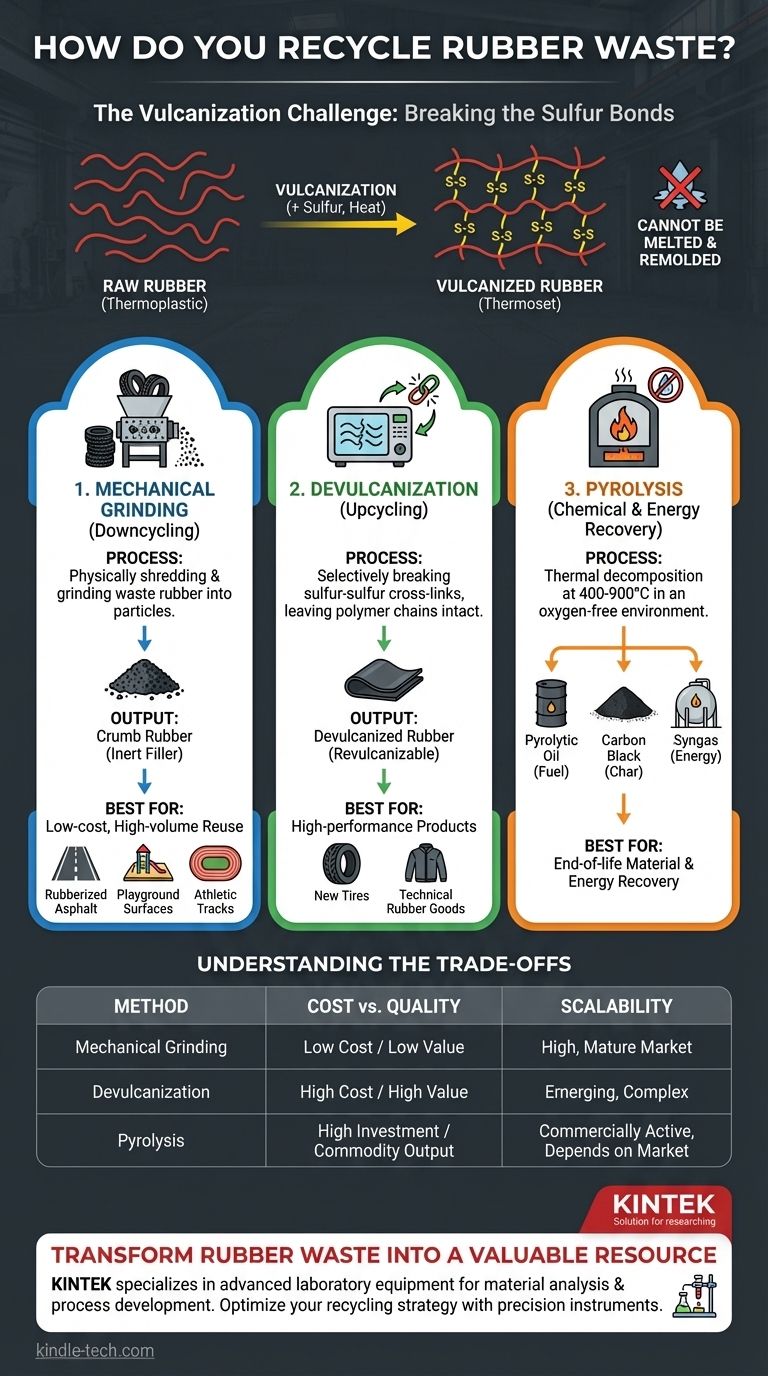

Das Vulkanisationsproblem: Warum Gummi so schwer zu recyceln ist

Bevor wir die Methoden untersuchen, ist es entscheidend zu verstehen, warum Gummi, insbesondere Reifengummi, eine einzigartige Herausforderung darstellt. Das Problem liegt in einem Prozess namens Vulkanisation.

Was ist Vulkanisation?

Vulkanisation ist ein chemischer Prozess, der Schwefel verwendet, um starke Querverbindungen zwischen langen Polymerketten im Gummi zu erzeugen. Stellen Sie sich vor, Sie verwandeln einen Haufen loser Spaghettistränge (Rohgummi) in ein einziges, miteinander verbundenes Fischernetz (vulkanisierter Gummi).

Dieses Netzwerk von Querverbindungen verleiht Gummi seine charakteristischen Eigenschaften: Festigkeit, Elastizität und Haltbarkeit. Es verwandelt das Material auch in einen Duroplast, was bedeutet, dass es, sobald es ausgehärtet ist, nicht einfach geschmolzen und wie ein Thermoplast umgeformt werden kann.

Das Recycling-Dilemma

Wenn Sie ein duroplastisches Material wie vulkanisierten Gummi erhitzen, schmilzt es nicht zu einer Flüssigkeit. Stattdessen behält es seine Form bei, bis es eine Temperatur erreicht, bei der es sich zu zersetzen und zu verbrennen beginnt.

Dies bedeutet, dass traditionelle Schmelz- und Umform-Recyclingmethoden, die für viele Kunststoffe verwendet werden, für die überwiegende Mehrheit der Gummiabfälle völlig unwirksam sind. Effektives Recycling muss entweder die Querverbindungen umgehen oder einen Weg finden, sie zu brechen.

Erklärung der primären Gummirecyclingmethoden

Es gibt drei Hauptwege zur Verarbeitung von Gummiabfällen, jeder mit unterschiedlichen Zielen, Prozessen und Ergebnissen.

Methode 1: Mechanisches Mahlen (Downcycling)

Dies ist die häufigste und einfachste Methode. Sie beinhaltet das physikalische Zerkleinern und Mahlen von Gummiabfällen, hauptsächlich von Reifen, zu kleinen Partikeln unterschiedlicher Größe, oft als Gummigranulat bezeichnet.

Die vulkanisierten Querverbindungen bleiben in diesen Partikeln intakt. Infolgedessen fungiert Gummigranulat als inertes Füllmaterial und nicht als funktioneller Gummi. Es wird häufig in Anwendungen mit geringen Anforderungen eingesetzt, wie z. B. gummiertem Asphalt, Spielplatzoberflächen, Sportplätzen und geformten Bodenbelägen.

Methode 2: Entvulkanisierung (Upcycling)

Entvulkanisierung ist der „Heilige Gral“ des Gummirecyclings. Ziel ist es, die während der Vulkanisation entstandenen Schwefel-Schwefel-Querverbindungen selektiv zu brechen, während die Hauptkohlenstoff-Polymerketten intakt bleiben.

Dies ist ein hochtechnischer Prozess, der verschiedene Technologien nutzen kann, einschließlich Mikrowellen, Ultraschallwellen oder chemische Mittel. Bei Erfolg kann der resultierende entvulkanisierte Gummi erneut vulkanisiert und mit Neugummi gemischt werden, um neue, hochleistungsfähige Produkte, einschließlich Reifen, herzustellen.

Methode 3: Pyrolyse (Chemische & Energierückgewinnung)

Pyrolyse ist ein thermischer Zersetzungsprozess. Gummi wird in einer sauerstofffreien Umgebung auf hohe Temperaturen (400-900°C) erhitzt, wodurch die komplexen Polymere in einfachere, wertvolle Substanzen zerfallen.

Dieser Prozess „recycelt“ den Gummi nicht im Sinne eines Kreislaufs, sondern gewinnt stattdessen seine Kernkomponenten zurück. Die primären Ergebnisse sind:

- Pyrolyseöl: Ein synthetisches Rohöl, das zu Diesel oder anderen Kraftstoffen raffiniert werden kann.

- Industrieruß (Char): Ein fester Rückstand, der als Pigment, Verstärkungsmittel in neuem Gummi oder als fester Brennstoff verwendet werden kann.

- Synthesegas: Eine Mischung aus brennbaren Gasen, die zur Befeuerung des Pyrolyseprozesses selbst verwendet werden kann.

Die Kompromisse verstehen

Die Wahl einer Recyclingmethode beinhaltet das Abwägen von Kosten, Ergebnisqualität und Umweltauswirkungen. Es gibt keine einzige „beste“ Lösung; die richtige Wahl hängt ausschließlich vom Endziel ab.

Kosten vs. Qualität

Mechanisches Mahlen hat die niedrigsten Kapital- und Betriebskosten, erzeugt aber das Produkt mit dem geringsten Wert (Gummigranulat).

Die Entvulkanisierung ist technisch komplex und oft teurer, liefert aber ein hochwertiges Material, das Neugummi direkt ersetzen kann.

Die Pyrolyse erfordert eine erhebliche Anfangsinvestition in Ausrüstung, schafft aber mehrere Ströme vermarktbarer Rohstoffe (Öl, Kohlenstoff, Gas) und bietet ein anderes Wirtschaftsmodell.

Skalierbarkeit und Rentabilität

Mechanisches Mahlen ist ausgereift, weit verbreitet und weltweit kommerziell rentabel. Der Markt für Gummigranulat ist gut etabliert.

Entvulkanisierungstechnologien sind noch im Entstehen. Obwohl kommerziell verfügbar, werden sie noch nicht in demselben massiven Umfang wie das Mahlen eingesetzt und stehen oft vor Herausforderungen in Bezug auf Konsistenz und Kostenwettbewerbsfähigkeit.

Die Pyrolyse ist kommerziell aktiv, insbesondere für Altreifen. Ihre Rentabilität hängt stark von den Marktpreisen für Öl und Industrieruß sowie von der Fähigkeit ab, eine große, konstante Rohstoffversorgung zu sichern.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten Weg zu wählen, müssen Sie zunächst Ihr Ziel für den Abfallstrom definieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großvolumiger Wiederverwendung liegt: Mechanisches Mahlen zur Herstellung von Gummigranulat für Anwendungen wie Asphalt, Spielplätze oder Füllmaterial ist Ihre praktikabelste Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochleistungsfähigen Recyclingmaterials liegt: Die Entvulkanisierung ist der einzige Weg, um ein Material herzustellen, das wieder in neue, hochwertige Gummiprodukte eingemischt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von End-of-Life-Material und Energie liegt: Die Pyrolyse zerlegt den Gummi in wertvolles Öl, Gas und Kohlenstoff, wodurch Deponien vollständig vermieden werden.

Das Verständnis dieser unterschiedlichen Wege ist der Schlüssel, um Gummiabfälle von einer Belastung in eine wertvolle technische Ressource zu verwandeln.

Zusammenfassungstabelle:

| Methode | Prozess | Ausgangsmaterial | Am besten geeignet für |

|---|---|---|---|

| Mechanisches Mahlen | Zerkleinern & Mahlen | Gummigranulat (Füllstoff) | Kostengünstige, großvolumige Wiederverwendung (z. B. Asphalt, Spielplätze) |

| Entvulkanisierung | Brechen von Schwefelbindungen chemisch/thermisch | Revulkanisierbarer Gummi | Hochleistungs-Recyclingprodukte (z. B. neue Reifen) |

| Pyrolyse | Thermische Zersetzung ohne Sauerstoff | Öl, Industrieruß, Synthesegas | End-of-Life-Material- & Energierückgewinnung |

Bereit, Ihre Gummiabfälle in eine wertvolle Ressource zu verwandeln?

Die Wahl der richtigen Recyclingmethode ist entscheidend für Effizienz, Kosten und Umweltauswirkungen. Bei KINTEK sind wir auf fortschrittliche Laborgeräte für Materialanalyse und Prozessentwicklung spezialisiert und helfen Ihnen, Ihre Gummirecyclingstrategie zu optimieren.

Ob Sie Entvulkanisierungstechniken erforschen oder Pyrolyseprozesse skalieren, unsere Präzisionsinstrumente liefern die Daten und Zuverlässigkeit, die Sie für den Erfolg benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen Ihre Gummirecyclingziele unterstützen können.

Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Labor Hybrid Tissue Grinder

- Labor-Hochdurchsatz-Gewebe-Mühle

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist der Prozess der Kautschukpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Altkautschuk in wertvolle Ressourcen

- Was ist eine Zweiwalzenmühle mit Differenzgeschwindigkeit? Erzielen Sie überlegene Polymer-Mischung & -Dispersion

- Welche Rolle spielt ein V-Mischer bei der Herstellung von Ti-Cr3C2-Verbundpulvern? Gewährleistung der makroskopischen Gleichmäßigkeit

- Was ist der Prozess der Herstellung von Gummiplatten? Vom Rohkautschuk zur konstruierten Leistung

- Wie mischt man Gummimischungen? Wahl zwischen offener Walze und Innenmischer