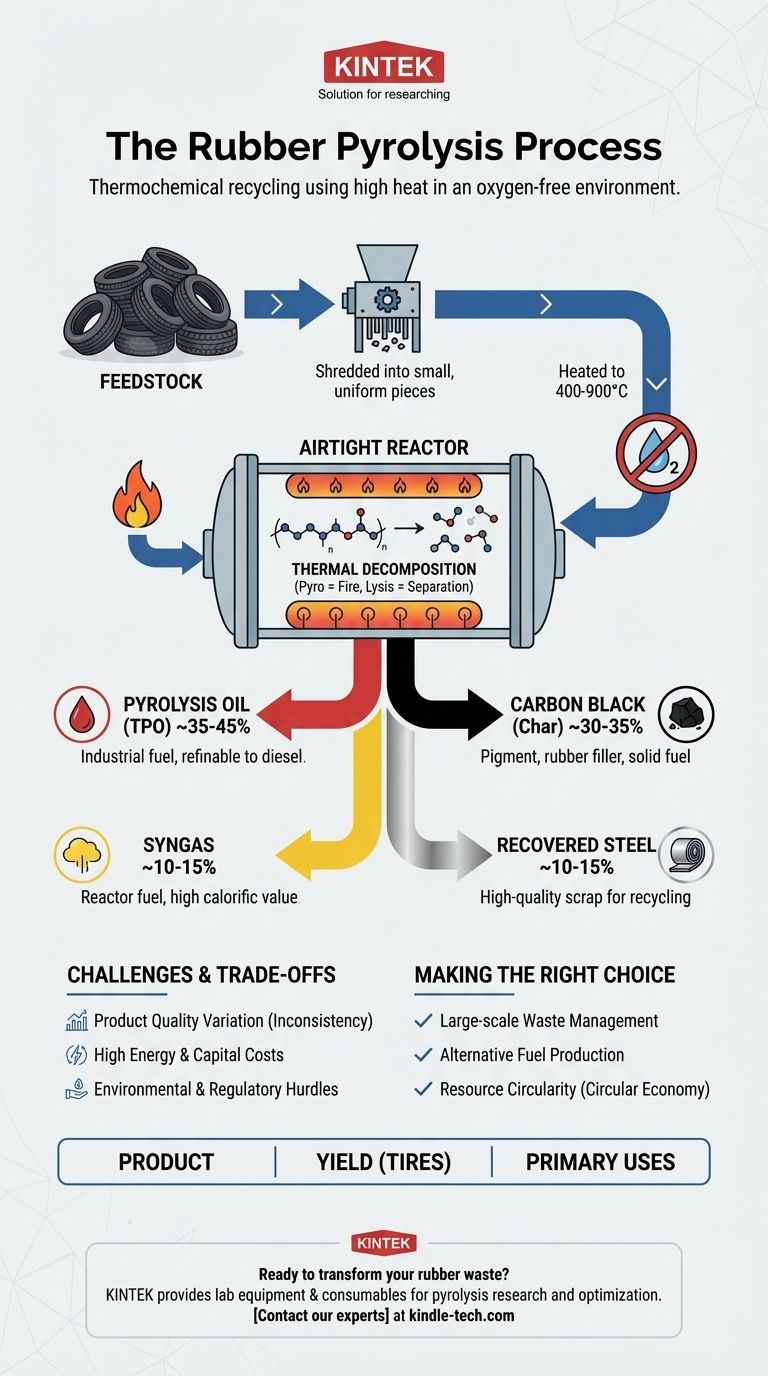

Im Wesentlichen ist die Kautschukpyrolyse ein thermochemisches Recyclingverfahren, das hohe Hitze in einer sauerstofffreien Umgebung nutzt, um Altkautschuk in wertvolle Rohstoffe zu zersetzen. Bei diesem Prozess wird zerkleinerter Kautschuk, typischerweise von Altreifen, auf Temperaturen zwischen 400 und 900 °C erhitzt, wodurch die komplexen Polymerketten in einfachere, wiederverwertbare Substanzen zerfallen, ohne dass das Material tatsächlich verbrennt.

Kautschukpyrolyse sollte nicht als einfache Abfallentsorgung betrachtet werden. Es ist eine Technologie zur Ressourcenrückgewinnung, die Kautschukabfälle, hauptsächlich Reifen, chemisch zerlegt und eine erhebliche Umweltbelastung wieder in wertvolle Industrieprodukte wie Öl, Kohlenstoff und Stahl umwandelt.

Wie Kautschukpyrolyse funktioniert

Um den Prozess zu verstehen, ist es hilfreich, ihn in seine Kernprinzipien und Schritte zu zerlegen. Der Name selbst – von den griechischen Wörtern 'pyro' (Feuer) und 'lysis' (Trennung) – beschreibt die grundlegende Handlung: das Trennen einer Substanz mittels Hitze.

Das Grundprinzip: Thermische Zersetzung

Stellen Sie sich Pyrolyse als "Entbacken" des Kautschuks vor. Der Vulkanisationsprozess, der einen haltbaren Reifen erzeugt, beinhaltet die Vernetzung langer Polymerketten mit Schwefel. Die Pyrolyse kehrt dies um, indem sie intensive thermische Energie anwendet.

Diese Energie zerbricht diese langen, komplexen Kohlenwasserstoffketten in kleinere, einfachere Moleküle. Das Ergebnis ist eine Mischung aus Gas, flüssigen Kohlenwasserstoffen und festem Kohlenstoff.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Der Prozess muss in einem geschlossenen Reaktor ohne Sauerstoff stattfinden. Dies ist der Hauptunterschied zwischen Pyrolyse und Verbrennung (Verbrennen).

Ohne Sauerstoff kann der Kautschuk nicht verbrennen. Anstatt zu verbrennen und seine Energie nur als Wärme und Rauch freizusetzen, zersetzt sich das Material in eine neue Reihe stabiler, wertvoller chemischer Produkte.

Ein Schritt-für-Schritt-Überblick

- Rohstoffvorbereitung: Altreifen und andere Kautschukprodukte werden in kleine, gleichmäßige Stücke zerkleinert. Dies erhöht die Oberfläche für eine effizientere und gleichmäßigere Erwärmung. Bei Reifen wird die interne Stahlbewehrung oft in diesem Stadium entfernt oder nach dem Prozess abgetrennt.

- Erhitzen im Reaktor: Der zerkleinerte Kautschuk wird in einen luftdichten Reaktor gegeben. Das Material wird dann auf die Zieltemperatur (typischerweise 400-900 °C) erhitzt, wodurch die thermische Zersetzung ausgelöst wird.

- Trennung und Sammlung: Die entstehenden Substanzen werden getrennt. Heiße Dämpfe werden durch ein Kondensationssystem geleitet, um das flüssige Pyrolyseöl abzukühlen und zu sammeln. Nicht kondensierbare Gase (Synthesegas) werden abgeleitet, und die feste Kohle und der Stahl verbleiben im Reaktor zur Sammlung.

Was sind die Endprodukte und ihre Verwendungen?

Der Hauptwert der Pyrolyse liegt in den Produkten, die sie erzeugt. Die genaue Ausbeute hängt von der Art des Kautschuks und den Prozessbedingungen ab, aber eine typische Aufschlüsselung für Reifen ist eine gute Ausgangsbasis.

Pyrolyseöl (~35-45%)

Dies ist ein synthetisches Rohöl, oft als Reifenpyrolyseöl (TPO) bezeichnet. Es ist das wichtigste flüssige Produkt und kann direkt als Industriebrennstoff in Öfen oder Kesseln verwendet werden. Durch weitere Raffination kann es zu wertvolleren Produkten wie Diesel aufgerüstet werden.

Ruß (~30-35%)

Der primäre feste Rückstand ist eine Form von Rohruß oder "Kohle". Obwohl er nicht so hochwertig ist wie Neuruß, kann er als Pigment, verstärkender Füllstoff in minderwertigen Kautschukprodukten oder als fester Brennstoff (ähnlich wie Kohle) verwendet werden.

Synthesegas (~10-15%)

Diese Mischung aus nicht kondensierbaren, brennbaren Gasen (wie Wasserstoff, Methan und Kohlenmonoxid) hat einen hohen Heizwert. Die meisten modernen Pyrolyseanlagen verwenden dieses Gas als Brennstoff, um die Reaktoren zu betreiben, wodurch der externe Energiebedarf erheblich reduziert und der Prozess nachhaltiger wird.

Rückgewonnener Stahl (~10-15%)

Bei der Verarbeitung von Stahlgürtelreifen wird der hochwertige Stahldraht intakt zurückgewonnen. Es handelt sich um einen sauberen, wertvollen Schrott, der leicht verkauft und recycelt werden kann.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist die Kautschukpyrolyse keine perfekte Lösung und birgt praktische Herausforderungen, die berücksichtigt werden müssen.

Produktqualität und -konsistenz

Die Qualität des Pyrolyseöls und der Pyrolysekohle kann je nach Ausgangsmaterial (z. B. Autoreifen vs. LKW-Reifen vs. Schuhsohlen) und geringfügigen Schwankungen in Prozesstemperatur und -zeit erheblich variieren. Diese Inkonsistenz kann es schwierig machen, Abnahmeverträge mit Käufern zu sichern, die ein standardisiertes Produkt benötigen.

Energie- und Kapitalkosten

Pyrolyseanlagen erfordern eine erhebliche Anfangsinvestition. Darüber hinaus ist der Prozess energieintensiv und erfordert anhaltend hohe Temperaturen. Obwohl die Verwendung des Nebenprodukts Synthesegas als Brennstoff hilft, müssen die Gesamtenergiebilanz und die wirtschaftliche Rentabilität sorgfältig berechnet werden.

Umwelt- und Regulierungshemmnisse

Obwohl es sich um eine Form des Recyclings handelt, ist eine Pyrolyseanlage immer noch eine chemische Verarbeitungsanlage. Sie muss strenge Umweltvorschriften bezüglich Luftemissionen und der Handhabung von Nebenprodukten einhalten. Schlecht betriebene Anlagen können das Risiko einer sekundären Umweltverschmutzung bergen.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Pyrolysetechnologie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Altreifenentsorgung liegt: Pyrolyse ist eine ausgezeichnete Lösung, um massive Mengen an Reifen von Deponien abzulenken und sie in eine überschaubare Reihe von Rohstoffen umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Produktion alternativer Kraftstoffe liegt: Der Prozess erzeugt zuverlässig ein marktfähiges Heizöl, aber verstehen Sie, dass das Erreichen höherwertiger Kraftstoffsorten zusätzliche Investitionen in Raffinations- und Reinigungsanlagen erfordert.

- Wenn Ihr Hauptaugenmerk auf der Ressourcenzirkularität liegt: Diese Technologie ist ein starkes Beispiel für die Kreislaufwirtschaft, die den Kreislauf effektiv schließt, indem sie ein Abfallprodukt wieder in Kohlenwasserstoffe, Kohlenstoff und Stahl umwandelt.

Letztendlich stellt die Kautschukpyrolyse einen starken technischen Wandel dar, der Kautschukabfälle nicht mehr als Belastung, sondern als wertvolle und wiederverwertbare Ressource betrachtet.

Zusammenfassungstabelle:

| Produkt | Typische Ausbeute (aus Reifen) | Hauptverwendungen |

|---|---|---|

| Pyrolyseöl (TPO) | 35-45% | Industriebrennstoff für Öfen/Kessel; kann zu Diesel raffiniert werden |

| Ruß (Kohle) | 30-35% | Füllstoff für Kautschukprodukte; Pigment; fester Brennstoff |

| Synthesegas | 10-15% | Brennstoff zum Betrieb des Pyrolyse-Reaktors, reduziert den externen Energiebedarf |

| Rückgewonnener Stahl | 10-15% | Hochwertiger Schrott zum Recycling |

Bereit, Ihren Kautschukabfall in Gewinn zu verwandeln?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um Sie bei der Erforschung, Entwicklung und Optimierung von Pyrolyseverfahren zu unterstützen. Ob Sie von Labortests aufskalieren oder zuverlässige Analysewerkzeuge benötigen, unsere Lösungen können Ihnen helfen, konsistente, hochwertige Ergebnisse aus Altkautschuk zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre Pyrolyse- und Ressourcenrückgewinnungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien