Im Kern ist die Doppelschnecken-Compoundierung ein hochentwickelter Herstellungsprozess, der verwendet wird, um Polymere mit einer breiten Palette von Additiven wie Füllstoffen, Verstärkungen und Farbstoffen zu schmelzen und intensiv zu mischen. Dieser Prozess findet in einer speziellen Maschine statt, die als Doppelschneckenextruder (DSE) bezeichnet wird und zwei ineinandergreifende, gleichläufige Schnecken verwendet, um neue Kunststoffcompounds mit maßgeschneiderten Eigenschaften zu erzeugen.

Die Doppelschnecken-Compoundierung ist nicht nur einfaches Mischen. Sie ist eine hochentwickelte und vielseitige Plattform, die eine präzise Kontrolle über Temperatur, Scherung und Verweilzeit ermöglicht und die Schaffung komplexer, hochleistungsfähiger Materialien ermöglicht, die mit einfacheren Methoden nicht herzustellen wären.

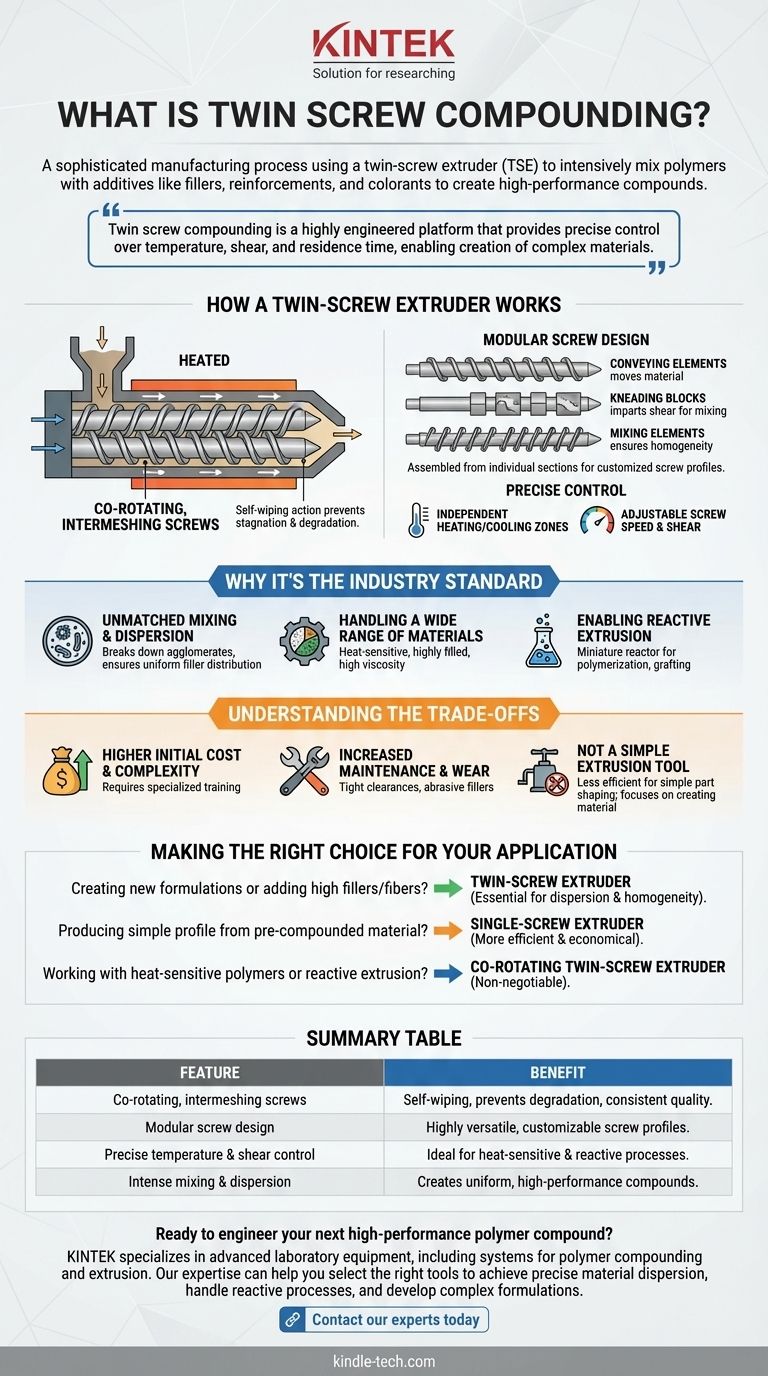

Wie ein Doppelschneckenextruder funktioniert

Die Magie der Doppelschnecken-Compoundierung liegt im Design des Extruders selbst. Im Gegensatz zu einem Einschneckenextruder, der hauptsächlich als Pumpe fungiert, ist das Doppelschneckensystem ein hochaktiver und konfigurierbarer Mischer.

Die zwei ineinandergreifenden Schnecken

Das System besteht aus zwei Schnecken, die nebeneinander in einem beheizten Zylinder positioniert sind. Sie drehen sich in die gleiche Richtung (gleichläufig) und sind so konstruiert, dass sie ineinandergreifen.

Diese ineinandergreifende Geometrie erzeugt eine Selbstreinigungsfunktion. Während sich die Schnecken drehen, reinigt der Gang einer Schnecke den Kanal der anderen, wodurch verhindert wird, dass Material stagniert, verbrennt oder sich zersetzt. Dies ist entscheidend für die Prozessstabilität und Produktqualität.

Modulares Schneckendesign: Der Schlüssel zur Vielseitigkeit

Die Schnecken sind keine einzelnen, durchgehenden Teile. Stattdessen werden sie aus einer Reihe einzelner Abschnitte, sogenannten Schneckenelementen, zusammengesetzt, die auf eine Keilwelle geschoben werden.

Jedes Element hat eine spezifische Funktion. Förderelemente bewegen das Material vorwärts, Knetblöcke bewirken eine intensive Scherung zum Mischen und Dispergieren, und Mischelemente sorgen dafür, dass die endgültige Schmelze homogen ist.

Durch die Anordnung dieser Elemente in einer bestimmten Reihenfolge kann ein Ingenieur ein Schneckenprofil entwerfen, das perfekt auf ein bestimmtes Polymersystem und das gewünschte Ergebnis optimiert ist. Diese Modularität macht den DSE so unglaublich vielseitig.

Präzise Kontrolle über den Prozess

Der DSE bietet den Bedienern mehrere Hebel zur Steuerung der Materialumwandlung. Der Zylinder ist in mehrere unabhängige Heiz- und Kühlzonen unterteilt, was ein präzises Temperaturprofil entlang der Prozesslänge ermöglicht.

In Kombination mit der Möglichkeit, die Schneckendrehzahl anzupassen, erhalten die Bediener eine beispiellose Kontrolle über die Energiemenge und die Scherung, die dem Material in jeder Phase zugeführt wird.

Warum es der Industriestandard ist

Die einzigartigen Fähigkeiten des DSE machen ihn zur bevorzugten Wahl für nahezu alle anspruchsvollen Polymer-Compoundieranwendungen.

Unübertroffenes Mischen und Dispergieren

Die in den Knetzonen erzeugte intensive Scherung ist hochwirksam beim Aufbrechen von Agglomeraten von Füllstoffen (wie Ruß oder Talkum) und stellt sicher, dass Fasern (wie Glas oder Kohlenstoff) gründlich und gleichmäßig in der Polymermatrix dispergiert werden. Dies führt direkt zu verbesserten mechanischen Eigenschaften und Leistungen.

Verarbeitung einer breiten Palette von Materialien

Die positive Förderung und die Selbstreinigungsfunktion machen den DSE ideal für die Verarbeitung schwieriger Materialien, einschließlich wärmeempfindlicher Polymere, hochgefüllter Compounds und Materialien mit sehr hoher Viskosität.

Ermöglichung der reaktiven Extrusion

Der Extruder kann als Miniatur-Kontinuier-Reaktor verwendet werden. Durch das Einspritzen von Flüssigkeiten oder das Hinzufügen reaktiver Mittel können Prozesse wie Polymerisation, Pfropfung oder kontrollierter Abbau direkt in der Maschine durchgeführt werden, wodurch einzigartige und hochwertige Materialien entstehen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Doppelschneckenextruder keine Universallösung. Seine Raffinesse bringt spezifische Herausforderungen mit sich, die berücksichtigt werden müssen.

Höhere Anschaffungskosten und Komplexität

Doppelschneckenextruder sind deutlich teurer und mechanisch komplexer als ihre Einschnecken-Pendants. Ihr effektiver Betrieb erfordert ein höheres Maß an Schulung und Prozesskenntnissen.

Erhöhter Wartungsaufwand und Verschleiß

Die engen Spalte zwischen den Schnecken und dem Zylinder (oft weniger als ein Millimeter) sind entscheidend für die Leistung, machen das System aber auch anfällig für Verschleiß, insbesondere bei der Verarbeitung abrasiver Füllstoffe. Regelmäßige Überwachung und der Austausch verschlissener Elemente sind wesentliche Wartungskosten.

Kein einfaches Extrusionswerkzeug

Ein DSE ist ein hervorragender Compounder, aber eine weniger effiziente Pumpe. Für die einfache, großvolumige Herstellung eines fertigen Teils wie eines Rohrs oder einer Platte aus einem vorgefertigten Granulat ist ein Einschneckenextruder fast immer die kostengünstigere Wahl. Der DSE dient dazu, das Material zu erzeugen, nicht nur zu formen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Technologie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Materialformulierungen oder dem Hinzufügen hoher Mengen an Füllstoffen/Fasern liegt: Ein Doppelschneckenextruder ist das wesentliche Werkzeug, um die erforderliche Dispersion und Homogenität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines einfachen Profils (Rohr, Platte, Folie) aus einem vorkompoundierten Rohmaterial liegt: Ein Einschneckenextruder ist die effizientere und wirtschaftlichere Wahl für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit wärmeempfindlichen Polymeren oder der Durchführung reaktiver Extrusion liegt: Die überlegene Kontrolle und das selbstreinigende Design eines gleichläufigen Doppelschneckenextruders sind unerlässlich.

Letztendlich ermöglicht Ihnen die Beherrschung der Doppelschnecken-Compoundierung, über die einfache Verarbeitung von Kunststoffen hinauszugehen und Materialien präzise zu entwickeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gleichläufige, ineinandergreifende Schnecken | Selbstreinigungsfunktion verhindert Materialabbau und gewährleistet gleichbleibende Qualität. |

| Modulares Schneckendesign | Hochgradig vielseitig; Schneckenprofile können für spezifische Materialien und Ergebnisse angepasst werden. |

| Präzise Temperatur- und Schersteuerung | Ideal für wärmeempfindliche Polymere und reaktive Extrusionsprozesse. |

| Intensives Mischen und Dispergieren | Erzeugt gleichmäßige, hochleistungsfähige Compounds mit überlegenen mechanischen Eigenschaften. |

Bereit, Ihr nächstes Hochleistungspolymer-Compound zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Systemen für Polymer-Compoundierung und Extrusion. Unser Fachwissen kann Ihnen helfen, die richtigen Werkzeuge für eine präzise Materialdispersion, die Handhabung reaktiver Prozesse und die Entwicklung komplexer Formulierungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Compoundierungs- und Materialentwicklungsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Faktoren beeinflussen die Siebleistung und -effizienz? Optimieren Sie Ihren Partikeltrennprozess

- Wie werden Vibrationssiebmaschinen und Standard-Siebe zur Analyse der Auswirkungen der Biomassevertorung eingesetzt? Optimierung der Mahlbarkeit

- Wie wird ein Vibrationssieb zur Partikelgrößenanalyse von mechanisch legierten Pulvern verwendet? Expertenratgeber

- Was ist die Funktion von Siebausrüstung in CuAlMn-Legierungen? Beherrschung der Porengrößenpräzision

- Was ist der Hauptzweck der Verwendung von Standardsieben? Beherrschen Sie die Partikelgleichmäßigkeit für die hochwertige Katalysatorherstellung