Im Kern ist die Vulkanisation ein chemischer Prozess, der dazu dient, weichen, schwachen Rohkautschuk in das haltbare, elastische Material umzuwandeln, auf das wir für unzählige Anwendungen angewiesen sind. Sie verbessert die mechanischen Eigenschaften und die Haltbarkeit von Natur- und Synthesekautschuken und macht sie wesentlich robuster und vielseitiger.

Die Vulkanisation behebt die inhärente Schwäche von Rohkautschuk, indem sie dessen Molekularstruktur verändert. Sie wandelt eine Ansammlung separater, verwickelter Polymerketten in ein einziges, einheitliches molekulares Netzwerk um, was dem Material seine charakteristische Festigkeit, Elastizität und Stabilität verleiht.

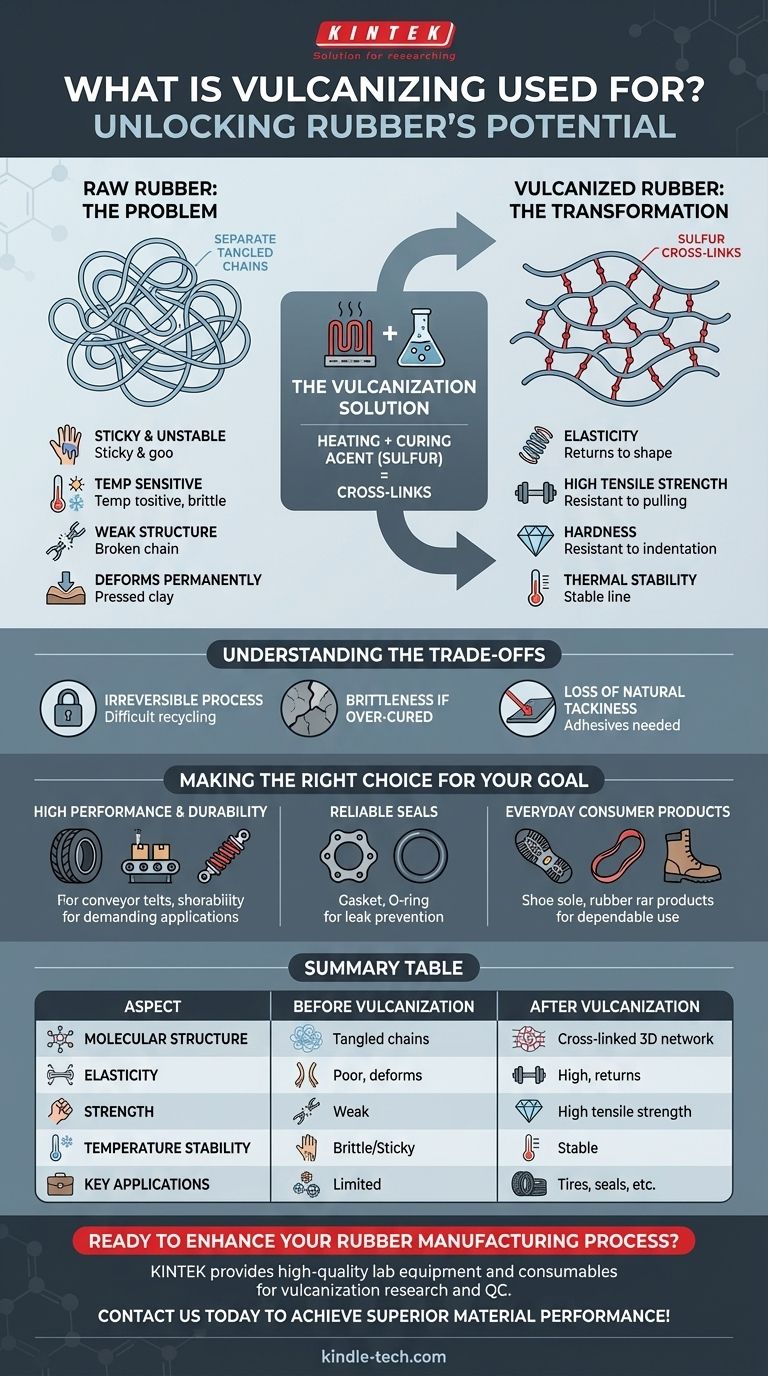

Das Problem mit Rohkautschuk

Vor der Vulkanisation ist Rohkautschuk ein Material mit sehr begrenztem praktischem Nutzen. Sein natürlicher Zustand stellt erhebliche Herausforderungen für die Herstellung und Leistung dar.

Ein klebriges und instabiles Material

Rohkautschuk fühlt sich klebrig an und verformt sich unter Druck dauerhaft, ähnlich wie ein Stück Ton. Er ist außerdem sehr temperaturempfindlich: Er wird bei Hitze zu einer klebrigen Masse und bei Kälte hart und spröde.

Schwache Molekularstruktur

Auf mikroskopischer Ebene besteht Rohkautschuk aus langen, separaten Polymerketten (Polyisopren), die lediglich miteinander verflochten sind. Da sie nicht miteinander verbunden sind, können diese Ketten bei Krafteinwirkung leicht aneinander vorbeigleiten, weshalb das Material eine schlechte Elastizität und Festigkeit aufweist.

Wie die Vulkanisation das Problem löst

Der Vulkanisationsprozess, der 1839 von Charles Goodyear berühmt perfektioniert wurde, begegnet der molekularen Schwäche von Rohkautschuk direkt, indem er dessen innere Struktur neu organisiert.

Einführung von Quervernetzungen

Der Schlüssel zur Vulkanisation ist die Einführung eines Vulkanisationsmittels, am häufigsten Schwefel. Wenn der Kautschuk mit Schwefel erhitzt wird, bilden die Schwefelatome starke chemische Brücken oder Quervernetzungen zwischen den einzelnen Polymerketten.

Von verflochtenen Ketten zu einem zusammenhängenden Netzwerk

Diese Quervernetzungen wirken wie Sprossen einer Leiter und verbinden die Polymerketten zu einem einzigen, zusammenhängenden dreidimensionalen Netzwerk. Die Ketten können nicht mehr frei aneinander vorbeigleiten.

Diese neue Struktur ermöglicht es dem Material, sich unter Krafteinwirkung zu dehnen, aber die Quervernetzungen ziehen die Ketten nach Wegnahme der Kraft wieder in ihre ursprüngliche Position zurück. Dies ist der Ursprung der starken Elastizität von Gummi.

Erreichte Schlüsseleigenschaften

Durch die Schaffung dieses molekularen Netzwerks verbessert die Vulkanisation die Eigenschaften des Materials dramatisch:

- Elastizität: Die Fähigkeit, in seine ursprüngliche Form zurückzukehren.

- Zugfestigkeit: Widerstandsfähigkeit gegen Auseinanderziehen.

- Härte: Widerstandsfähigkeit gegen Eindrücken und Abrieb.

- Thermische Stabilität: Die Fähigkeit, die Eigenschaften über einen größeren Temperaturbereich beizubehalten.

Verständnis der Kompromisse

Obwohl die Vulkanisation für die Nutzbarkeit von Gummi unerlässlich ist, ist der Prozess nicht ohne Einschränkungen und Konsequenzen.

Ein irreversibler Prozess

Die Vulkanisation ist ein duroplastischer Prozess, was bedeutet, dass er irreversibel ist. Sobald die Quervernetzungen gebildet sind, können sie nicht leicht gebrochen werden. Dies macht das Recycling von vulkanisiertem Gummi unglaublich schwierig, da er nicht wie ein Thermoplast eingeschmolzen und neu geformt werden kann.

Sprödigkeit bei Übervulkanisation

Der Grad der Vulkanisation ist entscheidend. Während eine bestimmte Anzahl von Quervernetzungen Elastizität erzeugt, kann eine zu hohe Anzahl das Material starr und spröde machen. Ingenieure müssen den Prozess präzise steuern, um die gewünschte Balance der Eigenschaften zu erreichen.

Verlust der natürlichen Klebrigkeit

Der Prozess beseitigt die natürliche Klebrigkeit von Rohkautschuk. Während dies für ein Endprodukt wünschenswert ist, bedeutet es, dass Klebstoffe oder andere Oberflächenbehandlungen erforderlich sind, wenn der vulkanisierte Gummi mit einem anderen Material verbunden werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die durch die Vulkanisation verliehenen Eigenschaften sind direkt für die weite Verbreitung von Gummi verantwortlich. Die Anwendung bestimmt die Notwendigkeit und den Grad des Prozesses.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Haltbarkeit liegt: Die Vulkanisation bietet die notwendige Festigkeit, Belastbarkeit und Witterungsbeständigkeit für anspruchsvolle Anwendungen wie Fahrzeugreifen, Förderbänder und Stoßdämpfer.

- Wenn Ihr Hauptaugenmerk auf der Herstellung zuverlässiger Dichtungen liegt: Der Prozess erzeugt ein stabiles, elastisches Material, das ideal für Dichtungen, O-Ringe und Schläuche ist, die Leckagen verhindern und gleichzeitig Hitze und Chemikalien widerstehen müssen.

- Wenn Ihr Hauptaugenmerk auf alltäglichen Konsumgütern liegt: Die Vulkanisation verwandelt ein fundamental instabiles Rohmaterial in die zuverlässigen, flexiblen Produkte, die wir täglich verwenden, wie Schuhsohlen, Gummibänder und wasserdichte Stiefel.

Letztendlich ist die Vulkanisation die molekulare Ingenieurskunst, die das wahre Potenzial von Gummi freisetzt.

Zusammenfassungstabelle:

| Aspekt | Vor der Vulkanisation | Nach der Vulkanisation |

|---|---|---|

| Molekulare Struktur | Getrennte, verflochtene Ketten | Vernetztes 3D-Netzwerk |

| Elastizität | Schlecht, verformt sich dauerhaft | Hoch, kehrt in die Form zurück |

| Festigkeit | Schwach und weich | Hohe Zugfestigkeit |

| Temperaturstabilität | Spröde bei Kälte, klebrig bei Hitze | Stabil über einen weiten Bereich |

| Hauptanwendungen | Begrenzter praktischer Nutzen | Reifen, Dichtungen, Bänder, Schuhsohlen |

Bereit, Ihren Gummiherstellungsprozess zu verbessern? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Vulkanisationsforschung und Qualitätskontrolle. Egal, ob Sie neue Gummimischungen entwickeln oder Aushärtungsparameter optimieren, unsere Lösungen gewährleisten Präzision und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um herauszufinden, wie KINTEK Ihnen helfen kann, eine überlegene Materialleistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische Labor-Heißpresse

Andere fragen auch

- Was ist die Pyrolysetemperatur von Gummi? Steuern Sie den Prozess, um Ihren Ertrag zu maximieren

- Was kostet die Blasfolienextrusion? Von 20.000 $ bis zu High-End-Systemen

- Was ist der Prozess der Mehrschicht-Coextrusion? Entwicklung von Hochleistungs-Verbundwerkstoffen

- Welche Vorteile bietet ein Zweiwalzenmischer? Erzielen Sie überragende Polymermischung und Qualitätskontrolle

- Wofür werden Naturkautschukplatten verwendet? Entdecken Sie Haltbarkeit, Elastizität und Vibrationsdämpfung

- Was sind die drei grundlegenden Mischertypen? Finden Sie Ihren perfekten Partner für Backen & Produktion

- Was sind die Nachteile der Schneckenextrusion? Hohe Kosten und Komplexität erklärt

- Was ist der Nachteil einer Zweiwalzenmühle? Begrenzte Dickenreduzierung aufgrund von Walzenabplattung