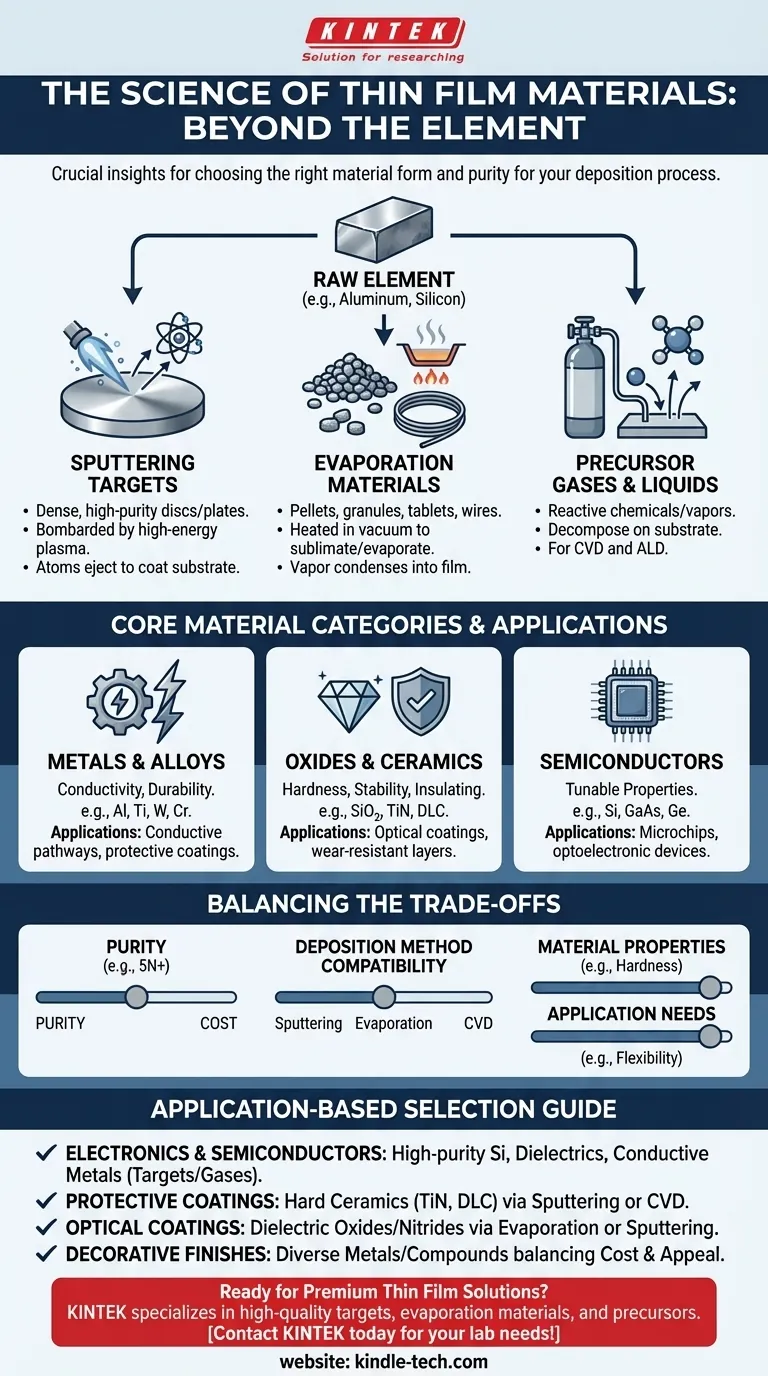

Bei der Dünnschichtabscheidung fallen die primär verwendeten Materialien in breite Kategorien, darunter Metalle, Oxide, Keramiken und Halbleiterverbindungen. Spezifische Beispiele reichen von elementaren Materialien wie Aluminium (Al), Titan (Ti) und Silizium (Si) bis hin zu komplexeren Verbindungen wie Titannitrid (TiN) und Galliumarsenid (GaAs), die jeweils aufgrund ihrer einzigartigen physikalischen und chemischen Eigenschaften ausgewählt werden.

Die entscheidende Erkenntnis ist, dass das „Material“ nicht nur das chemische Element oder die Verbindung selbst ist. Es ist die hochreine, speziell verarbeitete Form dieses Materials – wie eine Sputter-Target, ein Verdampfungspellet oder ein Vorläufergas –, die für einen bestimmten Abscheidungsprozess und die Endanwendung konstruiert wurde.

Die Kernmaterialkategorien erklärt

Die Auswahl eines Dünnschichtmaterials wird vollständig durch die gewünschten Eigenschaften der Endschicht bestimmt, sei es elektrische Leitfähigkeit, optische Transparenz oder physikalische Härte.

Metalle und Legierungen

Metalle sind für viele Dünnschichtanwendungen von grundlegender Bedeutung, insbesondere in der Elektronik zur Erzeugung leitfähiger Bahnen und in Schutzbeschichtungen aufgrund ihrer Haltbarkeit.

Zu den gängigen Metallen gehören Aluminium (Al), Chrom (Cr) und Titan (Ti) sowie hochschmelzende Metalle wie Wolfram. Legierungen werden ebenfalls verwendet, um Eigenschaften wie Widerstand oder Härte fein abzustimmen.

Oxide und Keramiken

Diese Kategorie umfasst Materialien, die für ihre Härte, Hochtemperaturstabilität und dielektrischen (elektrisch isolierenden) Eigenschaften bekannt sind. Sie sind Eckpfeiler sowohl der optischen Beschichtungen als auch der Halbleiterbauelementefertigung.

Materialien wie Siliziumoxide und Nitride (z. B. Titannitrid – TiN) werden häufig verwendet. Fortschrittlichere Keramiken wie diamantähnlicher Kohlenstoff (DLC) bieten außergewöhnliche Härte und geringe Reibung für anspruchsvolle verschleißfeste Anwendungen.

Halbleiter

Halbleitermaterialien bilden die Grundlage der gesamten Elektronikindustrie. Die Dünnschichtabscheidung ist eine primäre Methode zum Aufbau der komplexen, geschichteten Strukturen moderner Mikrochips.

Silizium (Si) ist das gängigste Halbleitermaterial. Germanium (Ge) und Verbindungshalbleiter wie Galliumarsenid (GaAs) werden jedoch für spezialisierte Hochfrequenz- oder optoelektronische Bauelemente eingesetzt.

Vom Rohmaterial zur abscheidungsbereiten Form

Für die Dünnschichtabscheidung verwendet man nicht einfach einen Metallblock oder einen Sandhaufen. Rohmaterialien werden auf extreme Reinheit verfeinert und in eine Form gebracht, die mit einer bestimmten Abscheidungstechnik kompatibel ist.

Sputter-Targets

Für Sputterprozesse werden Materialien zu dichten, hochreinen Scheiben oder Platten geformt, die als Sputter-Targets bezeichnet werden. Ein Hochenergieplasma beschießt dieses Target und stößt Atome aus, die dann das Substrat beschichten. Die Qualität und Reinheit des Targets wirken sich direkt auf die Qualität der Schicht aus.

Verdampfungsmaterialien

Für die thermische Verdampfung oder Elektronenstrahlverdampfung werden Materialien als Pellets, Granulate, Tabletten oder Drähte geliefert. Diese werden in einer Vakuumkammer erhitzt, bis sie sublimieren oder verdampfen, wobei der entstehende Dampf auf dem Substrat kondensiert, um den Film zu bilden.

Vorläufergase und -flüssigkeiten

Für Methoden wie die Chemische Gasphasenabscheidung (CVD) und die Atomlagenabscheidung (ALD) ist das Ausgangsmaterial ein chemischer Vorläufer. Dies sind reaktive Gase oder verdampfte Flüssigkeiten, die auf der Substratoberfläche zerfallen und das gewünschte Material zurücklassen, wobei flüchtige Nebenprodukte freigesetzt werden.

Die Abwägungen verstehen

Die Wahl eines Materials erfordert einen Ausgleich zwischen Leistung, Kosten und Prozesskompatibilität. Eine fundierte Entscheidung erfordert eine objektive Abwägung dieser Faktoren.

Reinheit vs. Kosten

Für Halbleiteranwendungen ist eine Materialreinheit von 99,999 % (5N) oder höher nicht verhandelbar, da selbst Spurenverunreinigungen ein Bauelement ruinieren können. Für eine einfache dekorative Beschichtung ist oft ein Material mit geringerer Reinheit und niedrigeren Kosten ausreichend.

Kompatibilität mit der Abscheidungsmethode

Nicht jedes Material ist für jede Abscheidungsmethode geeignet. Hochschmelzende Metalle sind mit der thermischen Verdampfung schwer abzuscheiden, eignen sich aber gut für das Sputtern. Ebenso können komplexe Verbindungen möglicherweise nur durch CVD hergestellt werden.

Materialeigenschaften vs. Anwendungsanforderungen

Die endgültige Wahl ist immer ein Kompromiss. Ein Metall kann eine hervorragende Leitfähigkeit aufweisen, korrodiert aber leicht. Ein Oxid kann extrem hart, aber auch spröde sein. Das Ziel ist es, das Material auszuwählen, dessen Stärken mit den kritischsten Anforderungen der Anwendung übereinstimmen.

Das richtige Material für Ihr Ziel auswählen

Ihre Anwendung bestimmt Ihre Materialwahl. Um diese Entscheidung zu vereinfachen, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: Priorisieren Sie hochreines Silizium, Dielektrika und leitfähige Metalle, die als Sputter-Targets oder Vorläufergase geliefert werden.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder verschleißfesten Beschichtungen liegt: Ziehen Sie harte Keramiken wie Titannitrid (TiN) oder diamantähnlichen Kohlenstoff (DLC) in Betracht, die typischerweise mittels Sputtern oder CVD aufgebracht werden.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt: Achten Sie auf dielektrische Oxide und Nitride mit spezifischen Brechungsindizes, die typischerweise durch Verdampfung oder Sputtern abgeschieden werden.

- Wenn Ihr Hauptaugenmerk auf dekorativen Oberflächen liegt: Es kann eine größere Auswahl an Metallen und Verbindungen mit geringerer Reinheit verwendet werden, wobei oft die Kosteneffizienz und die optische Attraktivität im Vordergrund stehen.

Letztendlich ist die Wahl des richtigen Materials eine strategische Entscheidung, die physikalische Eigenschaften, die Abscheidungsmethode und die spezifischen Anforderungen Ihres Endprodukts ausbalanciert.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften | Hauptanwendungen |

|---|---|---|---|

| Metalle & Legierungen | Aluminium (Al), Titan (Ti), Wolfram (W) | Hohe elektrische Leitfähigkeit, Haltbarkeit | Leitfähige Bahnen, Schutzbeschichtungen |

| Oxide & Keramiken | Siliziumdioxid (SiO₂), Titannitrid (TiN) | Härte, Hochtemperaturstabilität, isolierend | Optische Beschichtungen, verschleißfeste Schichten |

| Halbleiter | Silizium (Si), Galliumarsenid (GaAs) | Abstimmbare elektrische Eigenschaften | Mikrochips, optoelektronische Bauelemente |

| Abscheidungsformen | Sputter-Targets, Verdampfungspellets, Vorläufergase | Variiert je nach Prozess (z. B. hohe Reinheit für Sputtern) | Kompatibel mit spezifischen Techniken wie PVD oder CVD |

Bereit, die richtigen Dünnschichtmaterialien zu beschaffen?

Die Auswahl des korrekten hochreinen Materials in der richtigen Form ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung von erstklassigen Laborgeräten und Verbrauchsmaterialien, einschließlich hochwertiger Sputter-Targets, Verdampfungsmaterialien und Vorläufergase, die auf Ihren spezifischen Abscheidungsprozess und Ihre Anwendung zugeschnitten sind – sei es für Halbleiter, Schutzbeschichtungen oder optische Schichten.

Unsere Experten helfen Ihnen, die Abwägungen zwischen Materialeigenschaften, Reinheit und Kosten zu navigieren, um eine optimale Leistung zu gewährleisten.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie unser Team noch heute, um die perfekte Dünnschichtlösung für Ihre Laborbedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische bearbeitete und geformte PTFE-Teflon-Teile Hersteller für Labor ITO FTO leitfähiges Glasreinigungskörbchen

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung