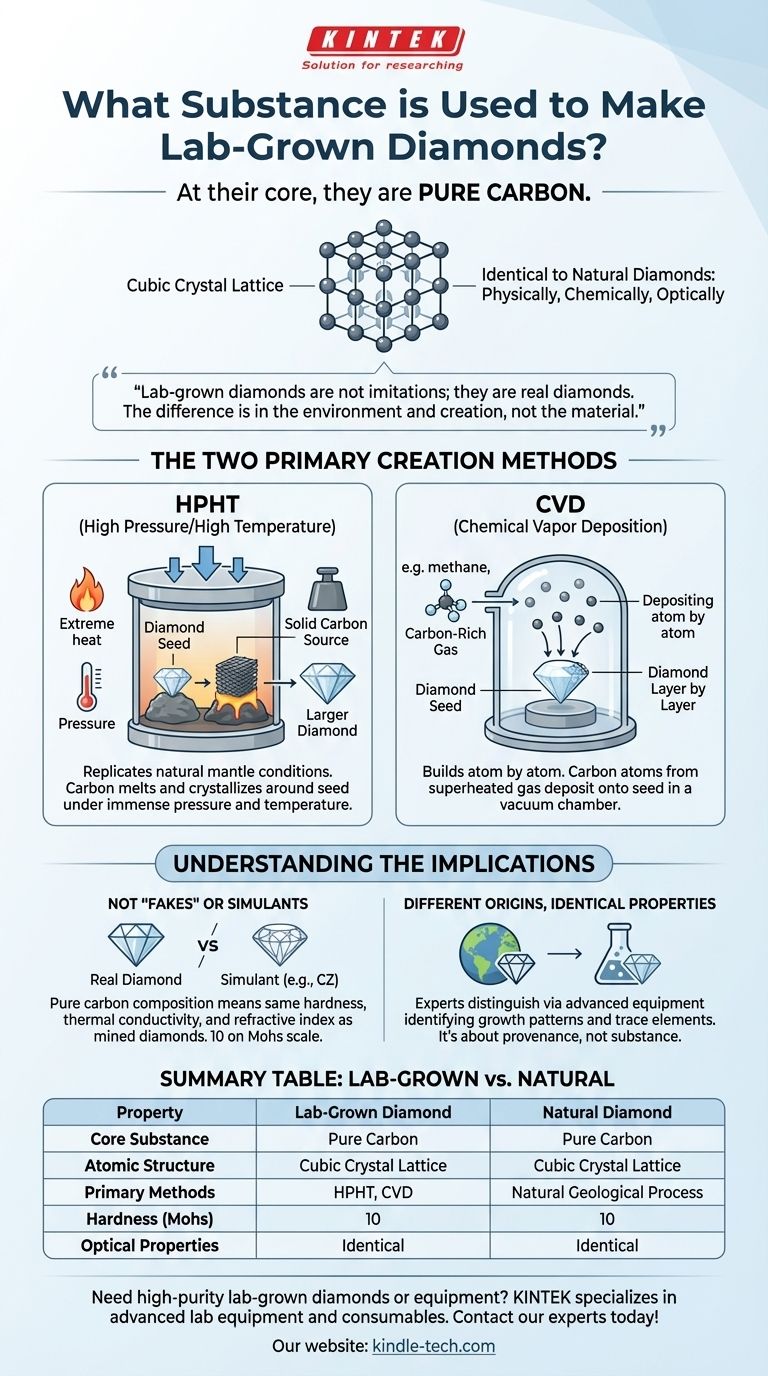

Im Kern bestehen im Labor gezüchtete Diamanten aus genau derselben Substanz wie natürliche Diamanten: reinem Kohlenstoff. Die Kohlenstoffatome sind in einer identischen Kristallgitterstruktur angeordnet, wodurch sie physikalisch, chemisch und optisch nicht von Diamanten zu unterscheiden sind, die im Erdmantel entstanden sind. Der Unterschied liegt nicht im Material, sondern in der Umgebung und der Methode ihrer Entstehung.

Die wesentliche Erkenntnis ist, dass im Labor gezüchtete Diamanten keine Diamantimitationen sind; sie sind echte Diamanten. Der grundlegende Baustein ist Kohlenstoff, der mittels eines von zwei hochentwickelten Herstellungsverfahrens in einen Diamantkristall umgewandelt wird.

Der Hauptbestandteil: Reiner Kohlenstoff

Die Identität eines Diamanten wird durch seine atomare Zusammensetzung und Struktur definiert. Im Labor gezüchtete Diamanten erfüllen diese Definition perfekt.

Eine identische Atomstruktur

Sowohl natürliche als auch im Labor hergestellte Diamanten bestehen aus Kohlenstoffatomen, die in einem starren kubischen Kristallgitter miteinander verbunden sind. Diese spezifische Anordnung verleiht einem Diamanten seine außergewöhnliche Härte und Brillanz.

Das Ausgangsmaterial

Der Prozess beginnt mit einer Kohlenstoffquelle. Bei einer Methode ist dies oft fester Kohlenstoff wie Graphit. Bei einer anderen ist es ein kohlenstoffreiches Gas. Dieser Kohlenstoff wird dann spezifischen Bedingungen ausgesetzt, um seine Kristallisation zu einem Diamanten zu fördern.

Die zwei primären Herstellungsmethoden

Labore verwenden zwei Haupttechniken, um die präzise Umgebung zu schaffen, die für die Diamantbildung erforderlich ist. Beide Methoden beginnen mit einem winzigen Diamant-"Keim", der als Vorlage für das Wachstum des neuen Kristalls dient.

Hochdruck/Hochtemperatur (HPHT)

Die HPHT-Methode repliziert die natürlichen Bedingungen tief im Erdmantel. Ein Diamantkeim wird in eine Zelle mit festem Kohlenstoff gelegt und immensem Druck und extrem hohen Temperaturen ausgesetzt.

Diese extreme Umgebung bewirkt, dass der Kohlenstoff schmilzt und um den Keim herum kristallisiert, wodurch ein neuer, größerer Diamant entsteht.

Chemische Gasphasenabscheidung (CVD)

Die CVD-Methode verfolgt einen anderen Ansatz und baut den Diamanten Atom für Atom auf. Ein Diamantkeim wird in eine versiegelte Vakuumkammer gelegt, die mit einem kohlenstoffreichen Gas, wie Methan, gefüllt ist.

Dieses Gas wird überhitzt, wodurch Kohlenstoffatome freigesetzt und auf dem Diamantkeim "abgeschieden" werden. Im Laufe der Zeit lagern sich diese Atome an und lassen den Diamanten Schicht für Schicht wachsen.

Die Auswirkungen verstehen

Da im Labor gezüchtete Diamanten aus reinem Kohlenstoff bestehen, sind sie keine "Fälschungen" oder Imitationen wie Zirkonia. Sie sind einfach Diamanten mit einer anderen Entstehungsgeschichte.

Echte Diamanten, unterschiedliche Ursprünge

Das Endprodukt sowohl der HPHT- als auch der CVD-Verfahren ist ein echter Diamant. Er besitzt die gleiche Härte (10 auf der Mohs-Skala), Wärmeleitfähigkeit und den gleichen Brechungsindex wie ein abgebauter Diamant.

Unterscheidung zwischen ihnen

Obwohl sie für das bloße Auge optisch identisch sind, können gemmologische Experten zwischen im Labor gezüchteten und natürlichen Diamanten unterscheiden. Sie verwenden fortschrittliche Geräte, um winzige Unterschiede in den Wachstumsmustern und das Vorhandensein von Spurenelementen zu identifizieren, die für jeden Entstehungsprozess einzigartig sind.

Warum das wichtig ist

Die Unterscheidung betrifft die Herkunft, nicht die Substanz. Die Wahl eines im Labor gezüchteten Diamanten ist eine Entscheidung, die auf Faktoren wie Budget, Umweltaspekten und ethischer Beschaffung basiert, nicht auf der Qualität oder Authentizität des Materials selbst.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Materialzusammensetzung hilft zu klären, was ein im Labor gezüchteter Diamant wirklich ist.

- Wenn Ihr Hauptaugenmerk auf Schmuck liegt: Ein im Labor gezüchteter Diamant ist in jeder physikalischen und chemischen Hinsicht ein echter Diamant, der die gleiche Schönheit und Haltbarkeit wie ein abgebauter Diamant bietet.

- Wenn Ihr Hauptaugenmerk auf Authentizität liegt: Verstehen Sie, dass "im Labor gezüchtet" die Herkunft und nicht einen Materialunterschied bedeutet. Sowohl Labor- als auch Minendiamanten werden nach den gleichen Kriterien für Schliff, Farbe, Reinheit und Karatgewicht zertifiziert.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Sowohl HPHT als auch CVD produzieren strukturell identische Diamanten, aber der spezifische Wachstumsprozess kann einzigartige Eigenschaften einführen, die für industrielle oder technologische Anwendungen relevant sind.

Letztendlich wird die Identität eines Diamanten durch seine Kohlenstoffstruktur und nicht durch seine Herkunft definiert.

Zusammenfassungstabelle:

| Eigenschaft | Im Labor gezüchteter Diamant | Natürlicher Diamant |

|---|---|---|

| Kernsubstanz | Reiner Kohlenstoff | Reiner Kohlenstoff |

| Atomstruktur | Kubisches Kristallgitter | Kubisches Kristallgitter |

| Primäre Methoden | HPHT, CVD | Natürlicher geologischer Prozess |

| Härte (Mohs-Skala) | 10 | 10 |

| Optische Eigenschaften | Identisch | Identisch |

Benötigen Sie hochreine im Labor gezüchtete Diamanten oder die Ausrüstung zu deren Herstellung? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Diamantsynthese und -analyse. Ob Sie in der Schmuck-, Forschungs- oder industriellen Fertigungsbranche tätig sind, unsere Lösungen gewährleisten Präzision und Qualität. Kontaktieren Sie noch heute unsere Experten, um den perfekten Diamanten oder die passende Ausrüstung für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant für Wärmemanagementanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Prozess von im Labor gezüchteten Diamanten? Ein klarer Leitfaden zu HPHT- und CVD-Methoden

- Wie ist der zukünftige Wert von im Labor gezüchteten Diamanten? Ein Verständnis ihres sinkenden finanziellen Wertes

- Was ist der Hauptunterschied zwischen CVD- und natürlichen Diamanten? Herkunft, Reinheit und Wert erklärt

- Was ist der Unterschied zwischen CVD- und natürlichen Diamanten? Wählen Sie den richtigen Diamanten für Ihre Bedürfnisse

- Sind CVD-Diamanten gefälscht? Entdecken Sie die Wahrheit über im Labor gezüchtete Diamanten