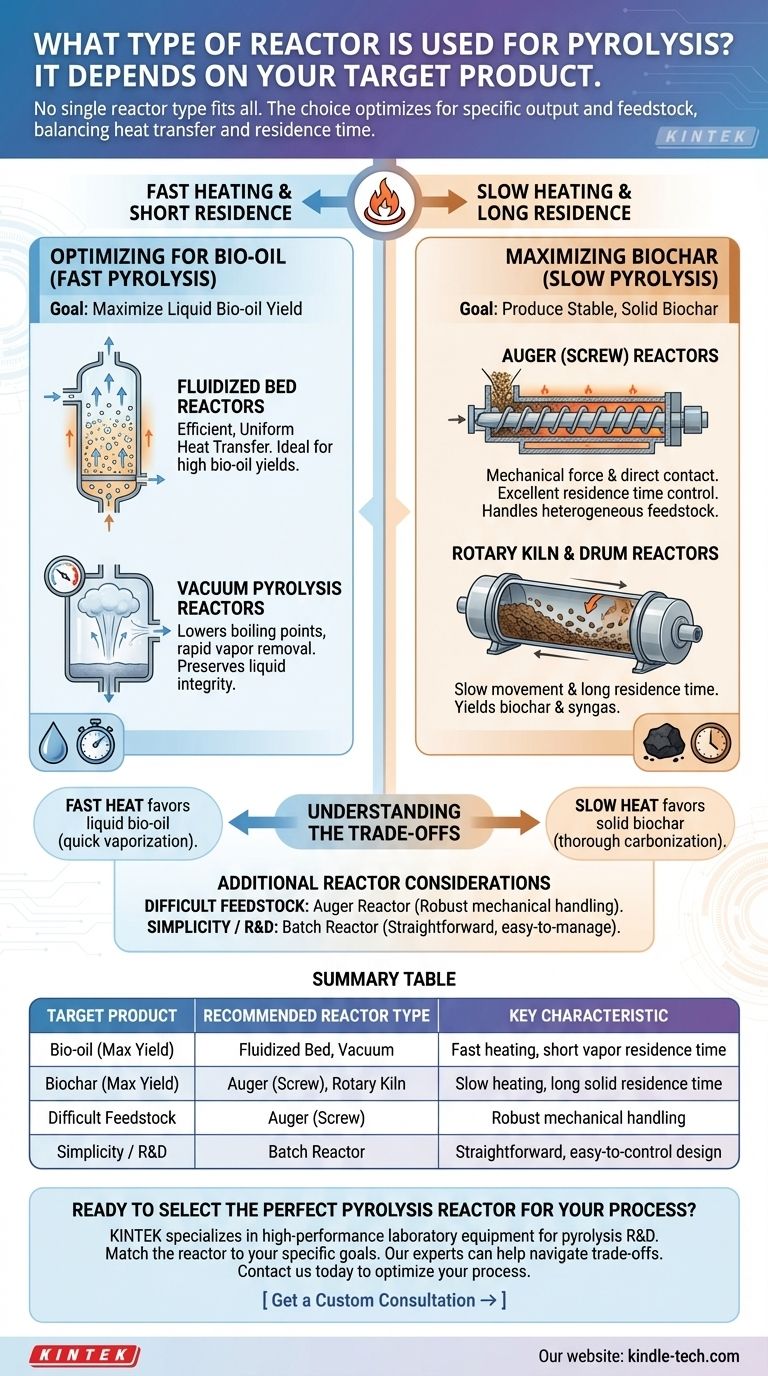

Obwohl es nicht den einen Reaktortyp für die Pyrolyse gibt, sind die gängigsten industriellen Optionen Wirbelschichtreaktoren und Drehrohrofenreaktoren. Der spezifisch ausgewählte Reaktor hängt vollständig von der Art des verarbeiteten Einsatzmaterials und, was noch wichtiger ist, vom gewünschten Hauptprodukt ab – sei es Bioöl, Biokohle oder Synthesegas.

Die zentrale Entscheidung bei der Auswahl eines Pyrolyse-Reaktors besteht nicht darin, die „beste“ Technologie zu finden, sondern darin, die Wärmeübertragungsmethode und die Verweilzeit des Materials des Reaktors an Ihr Zielprodukt anzupassen. Schnelles Aufheizen begünstigt flüssiges Bioöl, während langsames Aufheizen die feste Biokohle maximiert.

Optimierung auf Bioöl (Schnelle Pyrolyse)

Um die Ausbeute an flüssigem Bioöl zu maximieren, muss der Pyrolyseprozess schnell sein, mit sehr schnellen Heizraten und kurzen Verweilzeiten für die entstehenden Dämpfe. Dies minimiert die sekundäre Zersetzung der wertvollen organischen Verbindungen.

Wirbelschichtreaktoren

Ein Wirbelschichtreaktor ist die erste Wahl für hohe Bioöl-Ausbeuten. Er funktioniert, indem die Partikel des festen Einsatzmaterials in einem aufwärts strömenden Strom heißer Gase suspendiert werden, wodurch eine „fluidisierte“ Schicht entsteht, die sich wie eine Flüssigkeit verhält.

Dieses Design bietet eine extrem effiziente und gleichmäßige Wärmeübertragung, was die kritische Anforderung für die schnelle Pyrolyse ist. Zirkulierende Wirbelschichtreaktoren (Circulating Fluidized Bed, CFB) sind eine fortschrittliche Version, die diese Effizienz weiter steigert und sie ideal für die großtechnische Bioölproduktion macht.

Vakuum-Pyrolyse-Reaktoren

Der Betrieb des Pyrolyseprozesses unter Vakuum ist eine weitere effektive Technik. Durch die Senkung des Drucks werden die Siedepunkte der organischen Verbindungen reduziert, wodurch sie schnell verdampft und aus dem Reaktor entfernt werden können.

Diese schnelle Entfernung hilft, die Integrität der flüssigen Produkte zu erhalten und verhindert, dass sie in nicht kondensierbare Gase und Koks zerfallen.

Maximierung von Biokohle (Langsame Pyrolyse)

Wenn das Hauptziel die Herstellung stabiler, fester Biokohle ist, erfordert der Prozess langsame Heizraten und lange Verweilzeiten. Dies ermöglicht eine vollständige Karbonisierung der Biomasse.

Schneckenreaktoren (Auger Reactors)

Ein Schneckenreaktor (Auger Reactor) verwendet einen großen Schneckenmechanismus, um das Einsatzmaterial durch eine beheizte Kammer zu transportieren. Der Prozess beruht für die Wärmeübertragung auf mechanischer Kraft und direktem Kontakt.

Dieses Design bietet eine ausgezeichnete Kontrolle über die Verweilzeit und konzentriert sich weniger auf schnelles Aufheizen. Daher ist es sehr effektiv für die langsame Pyrolyse, bei der das Hauptprodukt Biokohle ist. Es ist im Allgemeinen nicht die bevorzugte Wahl für die Herstellung von Bioölen.

Drehrohrofen- und Trommelreaktoren

Ein Drehrohrofen oder Trommelreaktor besteht aus einem großen, rotierenden zylindrischen Gefäß, das oft leicht geneigt ist. Während sich die Trommel dreht, tummelt sich das Einsatzmaterial und bewegt sich langsam durch die beheizte Zone.

Die langsame Bewegung und die lange Verweilzeit eignen sich gut für die langsame Pyrolyse. Dieser Prozess liefert eine beträchtliche Menge an Biokohle sowie gasförmige Nebenprodukte wie Synthesegas, die aufgefangen und zur Energiegewinnung genutzt werden können.

Die Kompromisse verstehen

Die Wahl der Reaktortechnologie ist ein direkter Kompromiss zwischen ihren betrieblichen Merkmalen und dem gewünschten Produktspektrum. Kein einzelner Reaktor zeichnet sich gleichermaßen bei der Herstellung aller Produkte aus.

Schnelle vs. langsame Erhitzung

Die Geschwindigkeit der Wärmeübertragung ist die wichtigste Variable. Wirbelschichtreaktoren zeichnen sich durch schnelles Aufheizen aus, was die Biomasse schnell verdampft, um kondensierbare Flüssigkeiten (Bioöl) zu erzeugen. Schnecken- und Drehrohrofenreaktoren bieten ein langsameres, kontrollierteres Aufheizen, wodurch sich die Kohlenstoffstruktur bilden und die feste Biokohle maximiert wird.

Handhabung des Einsatzmaterials

Einige Reaktoren sind besser für bestimmte Materialarten geeignet. Ein Schneckenreaktor ist besonders wertvoll für die Handhabung von heterogenen oder schwierigen Einsatzmaterialien (wie Schlämmen oder gemischten Kunststoffen), da seine mechanische Schnecke nicht-uniformes Material zuverlässig bewegen und verarbeiten kann.

Einfachheit und Maßstab

Ein Batch-Reaktor ist die einfachste Konstruktion – im Wesentlichen ein versiegelter Behälter, der erhitzt wird. Obwohl er nicht kontinuierlich ist, machen ihn seine Einfachheit und Energiekonstanz zu einer praktikablen Option für kleinere Betriebe oder Forschung, bei der eine präzise Kontrolle über eine einzelne Charge erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte von Ihrem Hauptziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Bioöl mit hohem Ertrag liegt: Wählen Sie einen Wirbelschichtreaktor wegen seiner überlegenen Wärmeübertragung und Effizienz bei der schnellen Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohle-Ausbeute liegt: Wählen Sie einen Schneckenreaktor oder einen Trommelreaktor wegen ihrer kontrollierten, langsamen Erhitzung und langen Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von schwierigem oder gemischtem Einsatzmaterial liegt: Wählen Sie einen Schneckenreaktor wegen seiner robusten mechanischen Handhabungsfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit oder kleinmaßstäblicher Prüfung liegt: Wählen Sie einen Batch-Reaktor wegen seines unkomplizierten und leicht zu handhabenden Designs.

Letztendlich ist das Verständnis Ihres Zielprodukts der erste und wichtigste Schritt bei der Auswahl der richtigen Pyrolyse-Reaktortechnologie.

Zusammenfassungstabelle:

| Zielprodukt | Empfohlener Reaktortyp | Schlüsselmerkmal |

|---|---|---|

| Bioöl (Max. Ausbeute) | Wirbelschicht, Vakuum | Schnelle Erhitzung, kurze Verweilzeit der Dämpfe |

| Biokohle (Max. Ausbeute) | Schnecke (Auger), Drehrohrofen | Langsame Erhitzung, lange Verweilzeit des Feststoffs |

| Schwieriges Einsatzmaterial | Schnecke (Auger) | Robuste mechanische Handhabung |

| Einfachheit / F&E | Batch-Reaktor | Unkompliziertes, leicht zu steuerndes Design |

Bereit, den perfekten Pyrolyse-Reaktor für Ihren Prozess auszuwählen?

Die Wahl der richtigen Reaktortechnologie ist entscheidend, um Ihre Zielausbeuten an Bioöl, Biokohle oder Synthesegas zu erreichen. KINTEK ist spezialisiert auf die Lieferung von Hochleistungs-Laborgeräten, einschließlich Reaktoren, die für die Pyrolyse-Forschung und -Entwicklung maßgeschneidert sind.

Wir verstehen, dass die Anpassung des Reaktors an Ihr spezifisches Einsatzmaterial und Ihre Produktziele der Schlüssel zum Erfolg ist. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Wärmeübertragung, Verweilzeit und Skalierbarkeit abzuwägen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Pyrolyseprozess optimieren können.

Holen Sie sich eine individuelle Beratung →

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist die Funktion eines doppelwandigen Druckbehälters in LHW? Effiziente Biomassehydrolyse erreichen

- Welche Rolle spielen Hochdruckreaktoren und Laboröfen bei der Hämatitsynthese? Präzision in der Hydrothermalsynthese

- Warum wird austenitischer Edelstahl für den Bau von Reaktoren bevorzugt, die bei der Synthese von Carboxymethylcellulose (CMC) verwendet werden?

- Welche Maschine wird zur Herstellung von Pflanzenkohle verwendet? Der Pyrolyse-Reaktor erklärt

- Warum wird Hastelloy C-276 für die Vorbehandlung mit ionischen Flüssigkeiten verwendet? Maximale Reaktordauerhaftigkeit und Reinheit erzielen

- Welche Rolle spielt ein temperaturgesteuerter Reaktor beim Abbau von PET-Abfällen? Optimierung der Glykolyse-Effizienz

- Vorteile des Hochdruck-Hydrothermalreaktors für die Kathodenregenerierung: Präzise Lithiumstöchiometrie erreichen

- Welche spezifischen Konfigurationsanforderungen sind für Laborreaktoren erforderlich, die bei der katalytischen Hydrogenolyse von Polyamiden eingesetzt werden?