Die kurze Antwort ist Argon (Ar). Dieses inerte Edelgas ist die gebräuchlichste und vielseitigste Wahl zur Erzeugung des für das Sputtern erforderlichen Plasmas. Die Wahl des richtigen Gases ist jedoch eine entscheidende Entscheidung, die die Effizienz des Prozesses und die chemischen Eigenschaften der endgültigen Dünnschicht direkt beeinflusst.

Das beim Sputtern verwendete Gas ist nicht nur ein Katalysator; es ist das Medium für die Energieübertragung. Während Argon aufgrund seines idealen Gleichgewichts aus Masse, Inertheit und Kosten der Industriestandard ist, hängt die optimale Wahl vollständig davon ab, das Atomgewicht des Gases an das Targetmaterial anzupassen und zu bestimmen, ob eine chemische Reaktion gewünscht ist.

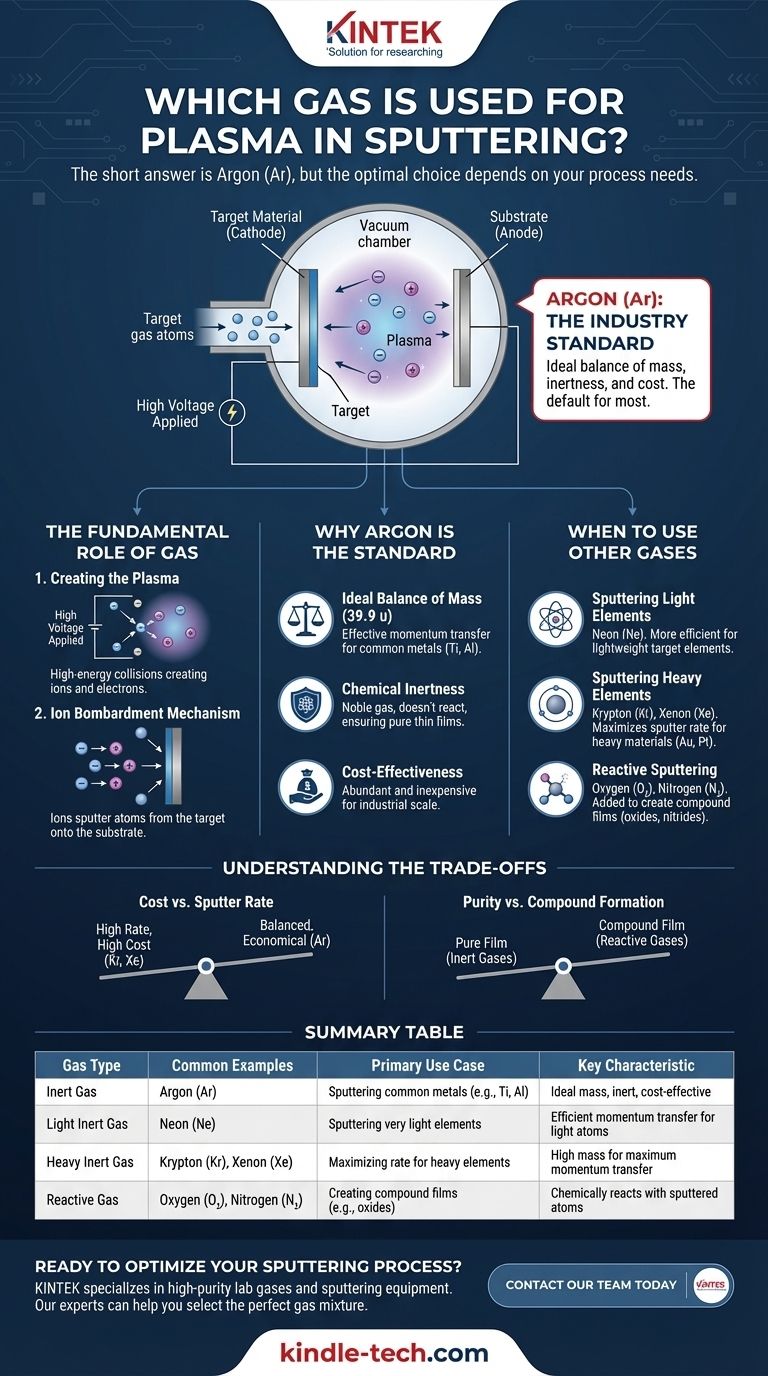

Die grundlegende Rolle von Gas beim Sputtern

Um zu verstehen, warum ein bestimmtes Gas gewählt wird, müssen wir zuerst seine Funktion verstehen. Das Gas füllt nicht nur die Kammer; es wird zum aktiven Werkzeug für den Abscheidungsprozess.

Erzeugung des Plasmas

Das Sputtern beginnt mit der Einführung eines Niederdruckgases in eine Vakuumkammer. Anschließend wird eine Hochspannung zwischen dem Targetmaterial (Kathode) und der Kammer/Substrathalterung (Anode) angelegt.

Dieses starke elektrische Feld beschleunigt freie Elektronen, wodurch sie mit den neutralen Gasatomen kollidieren. Diese hochenergetischen Kollisionen schlagen Elektronen von den Gasatomen ab und erzeugen eine Kaskade von positiv geladenen Ionen und freien Elektronen – einen glühenden, ionisierten Materiezustand, der als Plasma bekannt ist.

Der Ionenbeschuss-Mechanismus

Die neu erzeugten positiven Gas-Ionen werden mit großer Kraft auf das negativ geladene Target beschleunigt.

Beim Aufprall schlagen diese Ionen Atome physisch aus dem Targetmaterial heraus oder „sputtern“ sie. Diese ausgestoßenen Targetatome bewegen sich dann durch die Kammer und lagern sich auf einem Substrat ab, wodurch eine gleichmäßige Dünnschicht entsteht.

Warum Argon die Standardwahl ist

Argon ist aus mehreren gut etablierten Gründen das Standardgas für die meisten Sputteranwendungen.

Ideales Massengleichgewicht

Damit das Sputtern effizient ist, muss eine effektive Impulsübertragung zwischen dem Gas-Ion und dem Targetatom stattfinden, ähnlich einem guten Break beim Billard. Die Atommasse von Argon (39,9 u) passt gut zu vielen häufig gesputterten Metallen wie Titan und Aluminium, was eine effektive Energieübertragung ohne übermäßige Kosten ermöglicht.

Chemische Inertheit

Als Edelgas ist Argon chemisch inert. Es reagiert weder mit dem Targetmaterial während des Beschusses noch mit den abgeschiedenen Atomen auf dem Substrat. Dies stellt sicher, dass die resultierende Dünnschicht eine reine Darstellung des Targetmaterials ist.

Kosteneffizienz

Im Vergleich zu anderen Edelgasen ist Argon reichlich vorhanden und relativ preiswert, was es zur wirtschaftlichsten Wahl für die industrielle Produktion macht.

Wann andere Gase verwendet werden sollten: Eine strategische Entscheidung

Die Wahl eines anderen Gases als Argon ist eine bewusste Entscheidung, um den Prozess für bestimmte Materialien oder Ergebnisse zu optimieren.

Sputtern leichter Elemente

Beim Sputtern sehr leichter Targetelemente kann ein leichteres Inertgas wie Neon (Ne) verwendet werden. Seine geringere Atommasse sorgt für eine effizientere „Billardkugel“-Kollision zum Ablösen leichter Atome.

Sputtern schwerer Elemente

Umgekehrt ist zur Maximierung der Sputterrate schwerer Elemente wie Gold oder Platin ein schwereres Inertgas wie Krypton (Kr) oder Xenon (Xe) überlegen. Ihre größere Masse überträgt beim Aufprall deutlich mehr Impuls, wodurch die Sputterausbeute erhöht wird.

Reaktives Sputtern

Manchmal ist das Ziel nicht die Abscheidung eines reinen Materials, sondern einer Verbindung. Beim reaktiven Sputtern werden Gase wie Sauerstoff (O2) oder Stickstoff (N2) zusammen mit Argon absichtlich in die Kammer geleitet.

Das reaktive Gas verbindet sich mit den gesputterten Targetatomen entweder im Transit oder auf der Substratoberfläche. Diese Technik ist unerlässlich für die Herstellung haltbarer Verbindungsschichten wie Titannitrid (TiN) oder transparenter leitfähiger Oxide.

Die Kompromisse verstehen

Jede Gaswahl beinhaltet ein Gleichgewicht zwischen Leistung und Praktikabilität.

Kosten vs. Sputterrate

Der primäre Kompromiss ist Kosten versus Effizienz. Krypton und Xenon können die Abscheideraten dramatisch erhöhen, aber ihre hohen Kosten können für viele Anwendungen unerschwinglich sein. Der Prozess muss die Kosten durch höheren Durchsatz oder spezifische Filmanforderungen rechtfertigen.

Reinheit vs. Verbindungsbildung

Die Wahl zwischen einem inerten oder reaktiven Gas ist grundlegend. Die Verwendung eines inerten Gases garantiert die Reinheit der abgeschiedenen Schicht. Die absichtliche Einführung eines reaktiven Gases ist ein kalkulierter Schritt, um ein neues Material mit völlig anderen Eigenschaften als das ursprüngliche Target zu erzeugen.

Auswahl des richtigen Gases für Ihre Anwendung

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Sputtern gängiger Metalle liegt: Argon ist die zuverlässige, kostengünstige und technisch fundierte Standardwahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Abscheiderate eines schweren Elements zu maximieren: Evaluieren Sie Krypton oder Xenon, wobei Sie bedenken müssen, dass dies mit einem erheblichen Anstieg der Betriebskosten verbunden ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte Verbindungsschicht (z. B. ein Oxid oder Nitrid) zu erzeugen: Sie müssen einen reaktiven Sputterprozess mit einer kontrollierten Mischung aus Argon und einem reaktiven Gas wie Sauerstoff oder Stickstoff verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines sehr leichten Elements mit maximaler Effizienz liegt: Neon kann eine bessere Massenübereinstimmung und eine effizientere Impulsübertragung als Argon bieten.

Letztendlich ist die Wahl des Sputtergases eine strategische Entscheidung, die die Effizienz, Chemie und Kosten Ihres Dünnschichtabscheidungsprozesses direkt steuert.

Zusammenfassungstabelle:

| Gastype | Häufige Beispiele | Primärer Anwendungsfall | Hauptmerkmal |

|---|---|---|---|

| Inertgas | Argon (Ar) | Sputtern gängiger Metalle (z. B. Ti, Al) | Ideale Masse, inert, kostengünstig |

| Leichtes Inertgas | Neon (Ne) | Sputtern sehr leichter Elemente | Effiziente Impulsübertragung für leichte Atome |

| Schweres Inertgas | Krypton (Kr), Xenon (Xe) | Maximierung der Rate für schwere Elemente (z. B. Au, Pt) | Hohe Masse für maximale Impulsübertragung |

| Reaktives Gas | Sauerstoff (O₂), Stickstoff (N₂) | Erzeugung von Verbindungsschichten (z. B. Oxide, Nitride) | Reagiert chemisch mit gesputterten Atomen |

Bereit, Ihren Sputterprozess zu optimieren? Das richtige Gas ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, Abscheiderate und Kosteneffizienz. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Labor-Gase und Sputteranlagen, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Gasmischung für Ihr Targetmaterial und Ihre Anwendung.

Kontaktieren Sie unser Team noch heute, um Ihre Herausforderungen bei der Dünnschichtabscheidung zu besprechen und zu entdecken, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zirkonoxid-Keramikdichtung Technische Keramik

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen