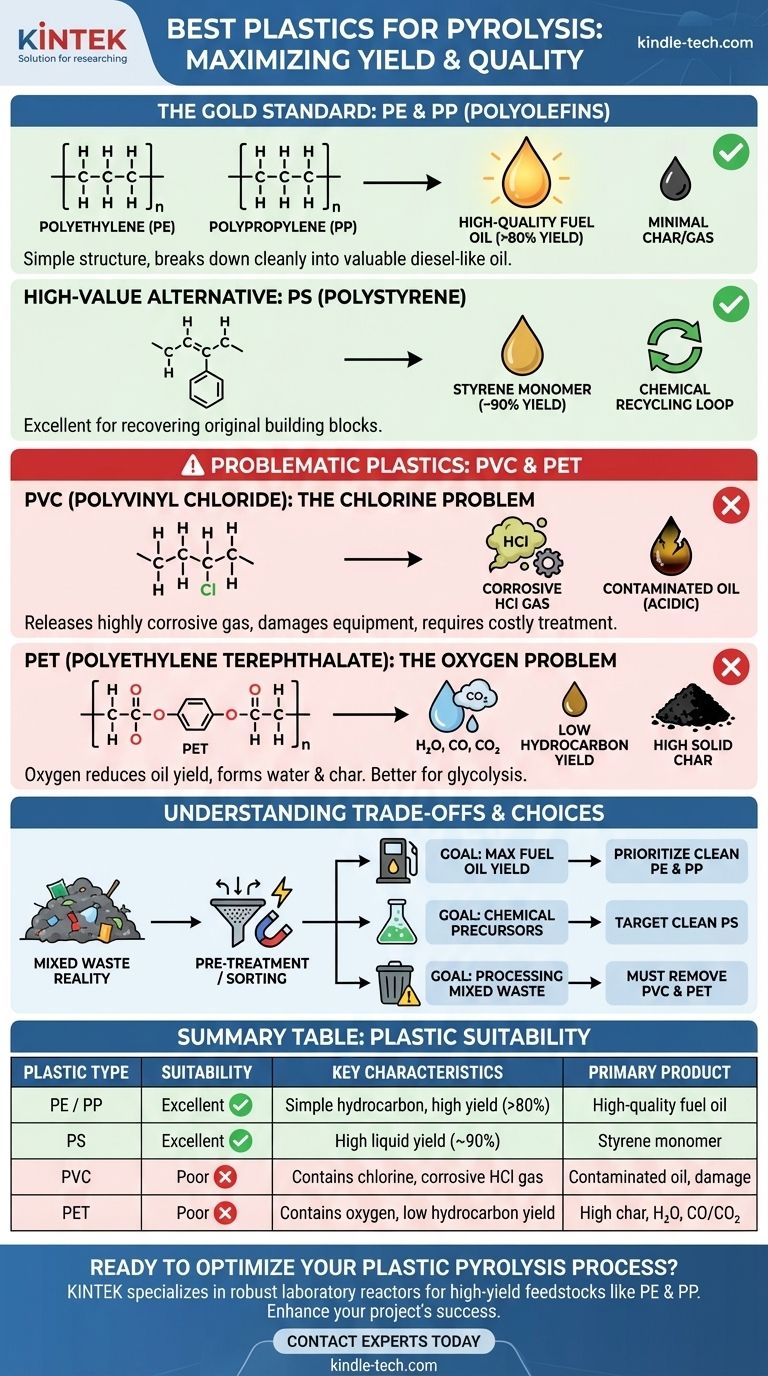

Aus technischer Sicht sind die besten Kunststoffe für die Pyrolyse Polyolefine, insbesondere Polyethylen (PE) und Polypropylen (PP), dicht gefolgt von Polystyrol (PS). Diese Polymere bestehen aus einfachen Kohlenwasserstoffketten, die beim Erhitzen sauber in wertvolle kleinere Kohlenwasserstoffmoleküle zerfallen, die ein hochwertiges synthetisches Öl bilden, ähnlich wie Dieselkraftstoff.

Der ideale Kunststoff für die Pyrolyse ist einer mit einer einfachen chemischen Struktur, frei von Atomen wie Chlor, Sauerstoff oder Stickstoff. Diese "Heteroatome" erschweren den Prozess, mindern die Qualität des Öls und können korrosive Nebenprodukte erzeugen, die die Ausrüstung beschädigen.

Warum die Polymerstruktur der entscheidende Faktor ist

Das Ziel der Pyrolyse ist es, lange Polymerketten thermisch in kleinere, wertvollere flüssige Kohlenwasserstoffmoleküle zu zerlegen. Die chemische Zusammensetzung des Ausgangskunststoffs bestimmt direkt die Effizienz dieses Prozesses und die Qualität der Endprodukte.

Der Goldstandard: PE und PP

Polyethylen (HDPE, LDPE) und Polypropylen (PP) gelten als die erstklassigen Rohstoffe für die Pyrolyse. Es handelt sich um einfache Polymere, die nur aus Kohlenstoff und Wasserstoff bestehen.

Beim Erhitzen unter Sauerstoffausschluss zerfallen ihre langen Ketten vorhersehbar. Dieser Prozess liefert einen sehr hohen Anteil an flüssigem Öl (oft über 80 Gew.-%) und eine minimale Menge an nicht kondensierbarem Gas und festem Koks. Das resultierende Öl ist reich an Paraffinen und Olefinen, was es zu einem ausgezeichneten Vorläufer für Kraftstoffe macht.

Eine hochwertige Alternative: PS

Polystyrol (PS) schneidet bei der Pyrolyse ebenfalls außergewöhnlich gut ab und erzeugt oft eine flüssige Ausbeute von bis zu 90 %.

Das Öl aus PS ist jedoch chemisch anders. Es ist reich an Styrolmonomer, der Chemikalie, die ursprünglich zur Herstellung von Polystyrol verwendet wurde. Dies macht PS zu einem idealen Kandidaten für das chemische Recycling, bei dem das Ziel darin besteht, einen Kreislauf zu schaffen, indem die ursprünglichen Bausteine zurückgewonnen werden.

Problematische Kunststoffe und ihre Herausforderungen

Obwohl viele Kunststoffe verarbeitet werden können, führen einige zu erheblichen technischen und wirtschaftlichen Hürden. Die Probleme ergeben sich fast immer aus Heteroatomen im Polymerrückgrat.

Das Chlorproblem: Polyvinylchlorid (PVC)

PVC ist der problematischste Kunststoff für die Pyrolyse. Seine Struktur enthält Chlor, das während des Prozesses als Salzsäure (HCl)-Gas freigesetzt wird.

Dieses HCl-Gas ist hochkorrosiv und verursacht schwere Schäden an Reaktoren, Rohren und Kondensatoren. Es kontaminiert auch das Endöl, macht es sauer und erfordert kostspielige sekundäre Behandlungsschritte zur Neutralisierung und Entfernung des Chlors. Selbst geringe Mengen PVC in einem gemischten Rohstoff können einen Pyrolysebetrieb wirtschaftlich unrentabel machen.

Das Sauerstoffproblem: Polyethylenterephthalat (PET)

PET, das häufig für Getränkeflaschen verwendet wird, enthält eine erhebliche Menge Sauerstoff in seiner Struktur.

Während der Pyrolyse neigt dieser Sauerstoff dazu, Wasser (H₂O), Kohlenmonoxid (CO) und Kohlendioxid (CO₂) zu bilden. Dies lenkt einen großen Teil der Masse des Kunststoffs von einem nutzbaren flüssigen Öl ab und senkt die Kohlenwasserstoffausbeute erheblich. Es produziert auch eine höhere Menge an festem Koks im Vergleich zu Polyolefinen. Aus diesen Gründen ist PET besser für andere Recyclingmethoden wie die Glykolyse geeignet.

Die Kompromisse verstehen

In einem realen Szenario werden Sie selten einen reinen Strom eines einzelnen Kunststofftyps finden. Rohstoffe wie Post-Consumer-Verpackungen oder Siedlungsabfälle sind immer Mischungen.

Ausbeute vs. Reinheit

Die höchsten flüssigen Ausbeuten stammen aus PE, PP und PS. Wenn der Rohstoff jedoch eine Mischung ist, verringert das Vorhandensein von Verunreinigungen wie PVC und PET die Gesamtausbeute drastisch und verschlechtert die Qualität des Endprodukts.

Die Realität von Mischabfällen

Für Betreiber, die gemischte Kunststoffabfälle verarbeiten, ist der entscheidende Schritt die Vorbehandlung. Während die Referenzmaterialien "gemischte PET/PVC-kontaminierte Kunststoffe" als geeignet auflisten, trifft dies nur zu, wenn ein robustes und teures System zur Abscheidung und Neutralisierung von Säuregas vorhanden ist.

Ohne ein solches System ist es technisch oder wirtschaftlich nicht machbar. Die erfolgreichsten Pyrolysebetriebe für gemischte Kunststoffe investieren stark in Sortiertechnologien, um die Konzentration von PE und PP zu maximieren und gleichzeitig das Vorhandensein von PVC zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Rohstoffs muss direkt mit Ihren betrieblichen Zielen und Fähigkeiten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an hochwertigem Heizöl liegt: Priorisieren Sie saubere, sortierte Ströme von Polyethylen (PE) und Polypropylen (PP).

- Wenn Ihr Hauptaugenmerk auf der Herstellung wertvoller chemischer Vorläufer liegt: Zielen Sie auf sauberen Polystyrol (PS)-Rohstoff ab, um Styrolmonomer zurückzugewinnen.

- Wenn Sie unsortierte kommunale oder gemischte Kunststoffabfälle verarbeiten: Ihr Erfolg hängt von der Implementierung einer Vorsortierstufe ab, um so viel PVC und PET wie möglich zu entfernen, bevor es in den Reaktor gelangt.

Letztendlich sind die Rohstoffauswahl und -reinigung die kritischsten Faktoren, die den technischen Erfolg und die wirtschaftliche Rentabilität jedes Kunststoffpyrolyseprojekts bestimmen.

Zusammenfassungstabelle:

| Kunststofftyp | Pyrolyse-Eignung | Hauptmerkmale | Hauptprodukt |

|---|---|---|---|

| Polyethylen (PE) / Polypropylen (PP) | Ausgezeichnet | Einfaches Kohlenwasserstoffgerüst, hohe Ausbeute (>80%) | Hochwertiges Heizöl |

| Polystyrol (PS) | Ausgezeichnet | Hohe flüssige Ausbeute (~90%) | Styrolmonomer für chemisches Recycling |

| Polyvinylchlorid (PVC) | Schlecht | Enthält Chlor, setzt korrosives HCl-Gas frei | Kontaminiertes Öl, Geräteschäden |

| Polyethylenterephthalat (PET) | Schlecht | Enthält Sauerstoff, geringe Kohlenwasserstoffausbeute | Hoher Koksanteil, Wasser, CO/CO₂ |

Bereit, Ihren Kunststoffpyrolyseprozess mit der richtigen Ausrüstung zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborreaktoren und -systeme, die für die effiziente Verarbeitung von Rohstoffen mit hoher Ausbeute wie PE und PP ausgelegt sind. Unsere Expertise gewährleistet maximale Ölrückgewinnung und Prozessstabilität. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen den Erfolg Ihres Pyrolyseprojekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.