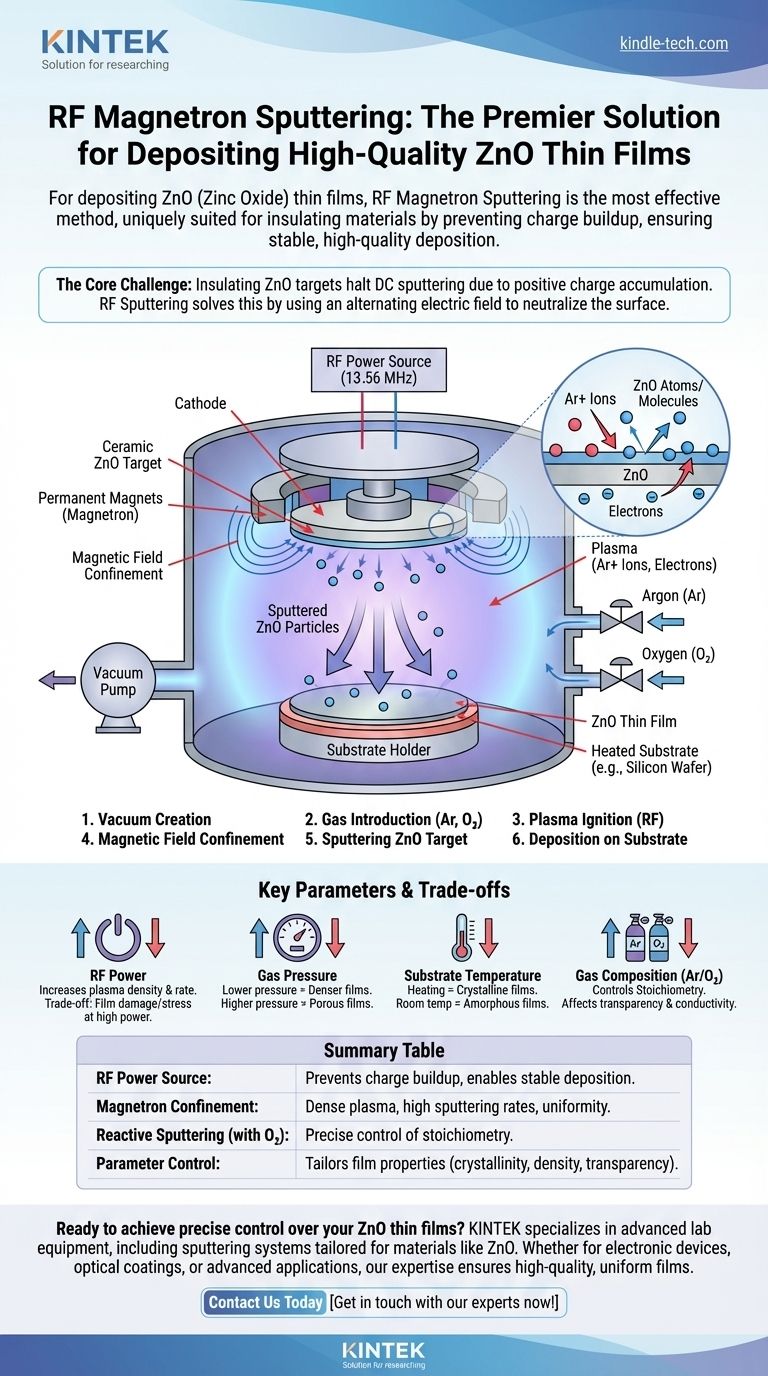

Für die Abscheidung hochwertiger Zinkoxid (ZnO)-Dünnschichten ist die gebräuchlichste und effektivste Methode das HF-Magnetronsputtern (Hochfrequenz). Diese Technik eignet sich besonders gut für Materialien wie ZnO, die elektrische Isolatoren oder Halbleiter mit großer Bandlücke sind, da sie den Ladungsaufbau auf dem Targetmaterial verhindert und so einen stabilen und effizienten Abscheidungsprozess mit ausgezeichneter Filmschichtgleichmäßigkeit gewährleistet.

Die zentrale Herausforderung bei der Abscheidung eines Oxidmaterials wie ZnO ist seine isolierende Natur, die einfachere DC-Sputterprozesse stoppt. Das HF-Magnetronsputtern löst dieses Problem, indem es ein abwechselndes elektrisches Feld verwendet, um die Targetoberfläche zu neutralisieren und so eine konsistente, hochratige Abscheidung dichter und gleichmäßiger Schichten zu ermöglichen.

Warum HF-Magnetronsputtern der Standard für ZnO ist

Die Herausforderung isolierender Targets

Das Gleichstromsputtern (DC) funktioniert gut für leitfähige Metalltargets. Bei der Verwendung eines isolierenden Targets wie einer keramischen ZnO-Scheibe entsteht jedoch ein großes Problem.

Der Prozess bombardiert das Target mit positiven Ionen (Argon, Ar+). Auf einem Isolator sammeln sich diese positiven Ladungen auf der Oberfläche an, da sie nicht abgeleitet werden können. Dieser Ladungsaufbau stößt schließlich die einfallenden Ar+-Ionen ab, wodurch das Plasma erlischt und der Sputterprozess vollständig stoppt.

Die HF-Lösung: Abwechselnde Feldsteuerung

Das HF-Sputtern verwendet eine Hochfrequenz-Stromquelle, die typischerweise bei 13,56 MHz arbeitet. Diese kehrt das elektrische Potenzial auf dem Target schnell um.

Während des negativen Zyklus zieht das Target positive Ionen an und wird von diesen gesputtert, genau wie beim DC-Sputtern. Entscheidend ist, dass das Target während des kurzen positiven Zyklus eine Flut von Elektronen aus dem Plasma anzieht. Diese Elektronen neutralisieren die während des negativen Zyklus aufgebaute positive Ladung, wodurch die Targetoberfläche effektiv „zurückgesetzt“ wird und der Prozess stabil fortgesetzt werden kann.

Das Funktionsprinzip: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie das System funktioniert, stellen Sie sich den Prozess von Anfang bis Ende vor. Diese Erklärung dient als funktionale Darstellung der Komponenten und ihrer Wechselwirkungen.

Schritt 1: Erzeugung eines Vakuums

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Die Kammer wird zunächst auf einen sehr niedrigen Druck (Hochvakuum) evakuiert, um Luft und andere Verunreinigungen wie Wasserdampf zu entfernen, die sonst die Reinheit und die Eigenschaften der Schicht beeinträchtigen würden.

Schritt 2: Einbringen des Prozessgases

Ein hochreines Inertgas, fast immer Argon (Ar), wird in die Kammer eingeleitet. Der Druck wird sorgfältig kontrolliert und auf einem niedrigen Niveau gehalten, typischerweise im Bereich von 1 bis 100 mTorr.

Schritt 3: Zünden des Plasmas

Die HF-Leistung wird an die Elektrode angelegt, die das ZnO-Target hält, bekannt als die Kathode. Dieses hochfrequente elektrische Feld regt das Argongas an, entreißt Argonatomen Elektronen und erzeugt ein Plasma – eine leuchtende Wolke aus positiven Argonionen (Ar+) und freien Elektronen.

Schritt 4: Magnetische Feldeinsperrung (Der „Magnetron“-Effekt)

Dies ist der Schlüssel zur hohen Effizienz. Hinter dem ZnO-Target befindet sich ein Satz starker Permanentmagnete. Dieses Magnetfeld fängt die hochmobilen Elektronen auf einem Pfad nahe der Oberfläche des Targets ein.

Durch das Einfangen der Elektronen wird ihre Weglänge stark verlängert, was die Wahrscheinlichkeit, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren, drastisch erhöht. Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird, was zu einer signifikant höheren Sputterrate führt.

Schritt 5: Sputtern des ZnO-Targets

Die positiv geladenen Ar+-Ionen im dichten Plasma werden durch das elektrische Feld beschleunigt und treffen auf die Oberfläche des ZnO-Targets. Dieser energiereiche physikalische Beschuss wirkt wie ein mikroskopischer Sandstrahler und stößt ZnO-Atome und -Moleküle vom Target ab oder „sputtert“ sie heraus.

Schritt 6: Abscheidung auf dem Substrat

Die gesputterten ZnO-Partikel bewegen sich geradlinig vom Target durch die Niederdruckumgebung, bis sie auf das Substrat (z. B. einen Siliziumwafer oder eine Glasplatte) treffen. Bei ihrer Ankunft kondensieren sie und haften an, wodurch sich allmählich Schicht für Schicht ein Dünnschichtfilm aufbaut.

Verständnis der Schlüsselparameter und Kompromisse

Um eine bestimmte ZnO-Filmeigenschaft – sei es hohe Leitfähigkeit, Transparenz oder Kristallinität – zu erzielen, ist eine präzise Steuerung mehrerer Prozessvariablen erforderlich.

Reaktives Sputtern für Stöchiometrie

Häufig kann der Sputterprozess dazu führen, dass das ZnO einen Teil seines Sauerstoffs verliert. Um dies zu verhindern und sicherzustellen, dass der endgültige Film perfekt stöchiometrisch ist (ein exaktes Zn:O-Verhältnis), wird eine kleine, kontrollierte Menge Sauerstoff (O2) zum Argongas hinzugefügt. Dies wird als reaktives Sputtern bezeichnet.

Kritische Prozessvariablen

- HF-Leistung: Höhere Leistung erhöht die Plasmadichte und die Energie des Ionenbeschusses. Dies führt zu einer schnelleren Abscheidungsrate, kann aber bei zu hoher Einstellung auch zu Filmschäden oder Verspannungen führen.

- Gasdruck: Dies beeinflusst die Energie der gesputterten Partikel. Niedrigerer Druck führt zu weniger Kollisionen und einer Abscheidung mit höherer Energie, was oft zu dichteren Schichten führt. Höherer Druck kann porösere Schichten erzeugen.

- Substrattemperatur: Das Erhitzen des Substrats während der Abscheidung liefert den ankommenden Atomen Energie, wodurch sie sich bewegen und sich in einer geordneteren, kristallinen Struktur anordnen können. Die Abscheidung bei Raumtemperatur führt oft zu amorphen oder schlecht kristallisierten Filmen.

- Zusammensetzung des Gases (Ar/O₂-Verhältnis): Die Menge an Sauerstoff in der Kammer ist entscheidend für die Steuerung der Stöchiometrie des Films, was wiederum seine elektrischen und optischen Eigenschaften bestimmt. Zu wenig Sauerstoff führt zu einem metallischen, nicht transparenten Film; zu viel kann die Abscheidungsrate verlangsamen.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Sputterparameter sind nicht universell; sie hängen vollständig von den gewünschten Eigenschaften des endgültigen ZnO-Films ab.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität für elektronische Geräte liegt: Sie müssen eine höhere Substrattemperatur (z. B. 200-400 °C) und möglicherweise eine niedrigere Abscheidungsrate verwenden, um ein optimales Kristallwachstum zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf hoher Transparenz für optische Beschichtungen liegt: Ihr Hauptanliegen wird die präzise Steuerung des Sauerstoffpartialdrucks sein, um eine vollständige Oxidation zu gewährleisten und lichtabsorbierende Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hochgeschwindigkeitsindustrieller Abscheidung liegt: Sie werden darauf abzielen, die HF-Leistung zu maximieren und den Gasdruck zu optimieren, um die schnellstmögliche Rate zu erzielen, während die Gleichmäßigkeit des Films innerhalb der Spezifikation bleibt.

Durch die Beherrschung dieser Prinzipien erhalten Sie eine präzise Kontrolle über die physikalischen, elektrischen und optischen Eigenschaften Ihrer abgeschiedenen ZnO-Dünnschichten.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die ZnO-Abscheidung |

|---|---|

| HF-Stromquelle | Verhindert Ladungsaufbau auf dem isolierenden ZnO-Target und ermöglicht eine stabile Abscheidung. |

| Magnetron-Einsperrung | Erzeugt ein dichtes Plasma für hohe Sputterraten und ausgezeichnete Filmschichtgleichmäßigkeit. |

| Reaktives Sputtern (mit O₂) | Ermöglicht eine präzise Steuerung der Stöchiometrie für die gewünschten elektrischen/optischen Eigenschaften. |

| Parameterkontrolle (Leistung, Druck, Temp.) | Maßgeschneiderte Filmergebnisse wie Kristallinität, Dichte und Transparenz. |

Bereit, präzise Kontrolle über Ihre ZnO-Dünnschichten zu erlangen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sputteranlagen, die auf Materialien wie ZnO zugeschnitten sind. Egal, ob Sie elektronische Geräte, optische Beschichtungen oder andere fortschrittliche Anwendungen entwickeln, unsere Expertise stellt sicher, dass Sie die hochwertigen, gleichmäßigen Schichten erhalten, die Sie benötigen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern zu lassen. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen