In der Materialwissenschaft und Fertigung wird Sputtern eingesetzt, da es eine außergewöhnlich vielseitige und kontrollierbare Methode zur Abscheidung hochwertiger Dünnschichten auf einer Oberfläche bietet. Es eignet sich hervorragend zum Beschichten von Materialien, die mit anderen Techniken schwierig oder unmöglich zu handhaben sind, wie z. B. solche mit sehr hohen Schmelzpunkten. Das Verfahren führt zu Schichten mit überlegener Haftung, Reinheit und Gleichmäßigkeit, was es zu einer entscheidenden Technologie in Branchen von Halbleitern bis zur Optik macht.

Sputtern ist nicht nur eine weitere Beschichtungsmethode; es ist ein Präzisionswerkzeug. Wir verwenden es, weil es Material Atom für Atom physikalisch überträgt und eine unvergleichliche Kontrolle sowie die Fähigkeit bietet, mit praktisch jedem festen Material zu arbeiten, wodurch sichergestellt wird, dass die endgültige Schicht dicht, rein und stark mit ihrem Substrat verbunden ist.

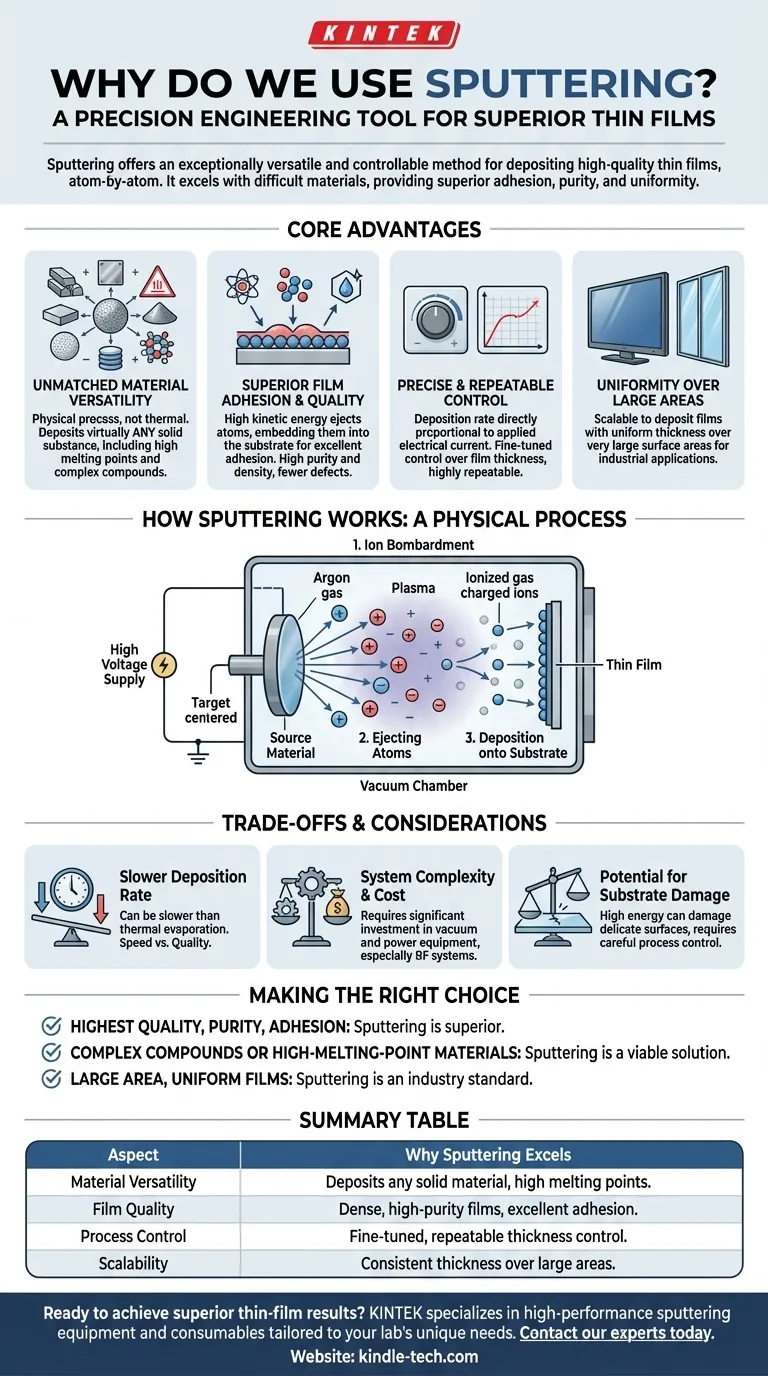

Die Kernvorteile des Sputterns

Um zu verstehen, warum Sputtern so weit verbreitet ist, ist es wichtig, die spezifischen Probleme zu betrachten, die es besser löst als alternative Dünnschichtabscheidungsmethoden.

Unübertroffene Materialvielfalt

Sputtern ist ein physikalischer Prozess, kein chemischer oder thermischer. Diese Unterscheidung ist die Quelle seiner primären Stärke.

Da es nicht auf dem Schmelzen oder Verdampfen des Ausgangsmaterials beruht, kann es zur Abscheidung praktisch jeder festen Substanz verwendet werden. Dazu gehören Metalle, Halbleiter, Isolatoren, komplexe Verbindungen und Mischungen.

Dies macht es zur bevorzugten Methode für Materialien mit extrem hohen Schmelzpunkten oder niedrigem Dampfdruck, die für die thermische Verdampfung ungeeignet sind.

Überragende Filmhaftung und -qualität

Die aus dem gesputterten Target ausgestoßenen Atome haben eine deutlich höhere kinetische Energie als die aus einer verdampften Quelle.

Diese hohe Energie bewirkt, dass sich die Atome leicht in die Substratoberfläche einbetten und eine Grenzflächendiffusionsschicht bilden. Das Ergebnis ist eine ausgezeichnete Haftung zwischen dem Film und dem Substrat.

Da der Prozess kein Sieden eines Ausgangsmaterials beinhaltet, werden außerdem Verunreinigungen aus dem Tiegel vermieden. Dies führt zu Filmen von hoher Reinheit, hoher Dichte und weniger Pinhole-Defekten.

Präzise und wiederholbare Kontrolle

Die Abscheidungsrate in einem Sputtersystem ist direkt proportional zum elektrischen Strom, der an das Target angelegt wird.

Diese Beziehung ermöglicht eine fein abgestimmte Kontrolle über die Filmdicke und die Wachstumsrate. Sobald ein Prozess etabliert ist, ist er hochgradig wiederholbar und gewährleistet konsistente Ergebnisse von einem Durchlauf zum nächsten.

Gleichmäßigkeit über große Flächen

Sputtersysteme können so konstruiert werden, dass sie Filme mit gleichmäßiger Dicke über sehr große Flächen abscheiden. Diese Skalierbarkeit ist entscheidend für industrielle Anwendungen, von der Beschichtung von Architekturglas bis zur Herstellung von Flachbildschirmen.

Wie Sputtern funktioniert: Ein physikalischer Prozess

Das Verständnis des Mechanismus zeigt, warum diese Vorteile möglich sind. Es ist ein Prozess der Impulsübertragung, ähnlich wie eine Spielkugel einen Satz Billardkugeln zerstreut.

Das Konzept des Ionenbeschusses

Der Prozess findet in einer Vakuumkammer statt, die mit einem Inertgas, typischerweise Argon, gefüllt ist. An das Ausgangsmaterial (das "Target") wird eine Hochspannung angelegt.

Diese Spannung ionisiert das Gas und erzeugt ein Plasma aus positiv geladenen Ionen. Diese Ionen werden durch das elektrische Feld beschleunigt und kollidieren mit hoher Geschwindigkeit mit dem negativ geladenen Target.

Atome ausstoßen, nicht schmelzen

Wenn ein energiereiches Ion auf das Target trifft, wird sein Impuls auf die Atome des Targetmaterials übertragen und diese lösen sich.

Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer, bis sie auf das zu beschichtende Objekt (das "Substrat") treffen.

Abscheidung auf dem Substrat

Bei der Ankunft kondensieren die gesputterten Atome auf dem Substrat und bilden allmählich einen dünnen, dichten und gleichmäßigen Film.

Verständnis der Kompromisse und Überlegungen

Keine Technologie ist für jedes Szenario perfekt. Sputtern hat spezifische Kompromisse, die wichtig zu erkennen sind.

Abscheidungsrate

In vielen Fällen ist Sputtern ein langsamerer Abscheidungsprozess im Vergleich zur thermischen Verdampfung. Für Anwendungen, bei denen Geschwindigkeit die einzige Priorität ist und die Filmqualität zweitrangig ist, können andere Methoden wirtschaftlicher sein.

Systemkomplexität und Kosten

Sputtersysteme, insbesondere solche, die Hochfrequenz-(HF)-Stromversorgungen für isolierende Materialien verwenden, können komplex und teuer in der Anschaffung und Wartung sein. Während DC-Sputtern kostengünstiger ist, erfordert die gesamte Technologie eine erhebliche Investition in Vakuum- und Stromversorgungsgeräte.

Potenzial für Substratschäden

Die hohe Energie des Prozesses, die hervorragend für die Haftung ist, kann manchmal Schäden an extrem empfindlichen oder sensiblen Substraten verursachen. Eine sorgfältige Prozesskontrolle ist erforderlich, um dieses Risiko in Anwendungen wie der fortschrittlichen Halbleiterfertigung zu mindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt ausschließlich von den spezifischen Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität, Reinheit und Haftung liegt: Sputtern ist aufgrund der energetischen Natur der Abscheidung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Verbindungen oder hochschmelzender Materialien liegt: Sputtern ist eine der wenigen praktikablen und oft die einzige praktische Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer Flächen mit einem gleichmäßigen, dekorativen oder funktionalen Film liegt: Die Skalierbarkeit und Kontrolle des Sputterns machen es zu einem Industriestandard für Optik, Verpackung und Elektronik.

Letztendlich wird Sputtern gewählt, wenn die Integrität, Leistung und Präzision des endgültigen Dünnfilms nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Aspekt | Warum Sputtern hervorragend ist |

|---|---|

| Materialvielfalt | Scheidet jedes feste Material ab, einschließlich solcher mit sehr hohen Schmelzpunkten. |

| Filmqualität | Erzeugt dichte, hochreine Filme mit ausgezeichneter Haftung und Gleichmäßigkeit. |

| Prozesskontrolle | Bietet eine fein abgestimmte, wiederholbare Kontrolle über Filmdicke und Wachstumsrate. |

| Skalierbarkeit | Kann große Oberflächen mit gleichmäßiger Dicke beschichten. |

Bereit, überragende Dünnschichtergebnisse für Ihr Labor zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Sputteranlagen und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie Halbleiter der nächsten Generation, Präzisionsoptiken oder fortschrittliche Beschichtungen entwickeln, unsere Lösungen bieten die unübertroffene Materialvielfalt, Filmqualität und Prozesskontrolle, die in diesem Artikel beschrieben werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschungs- und Fertigungsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur