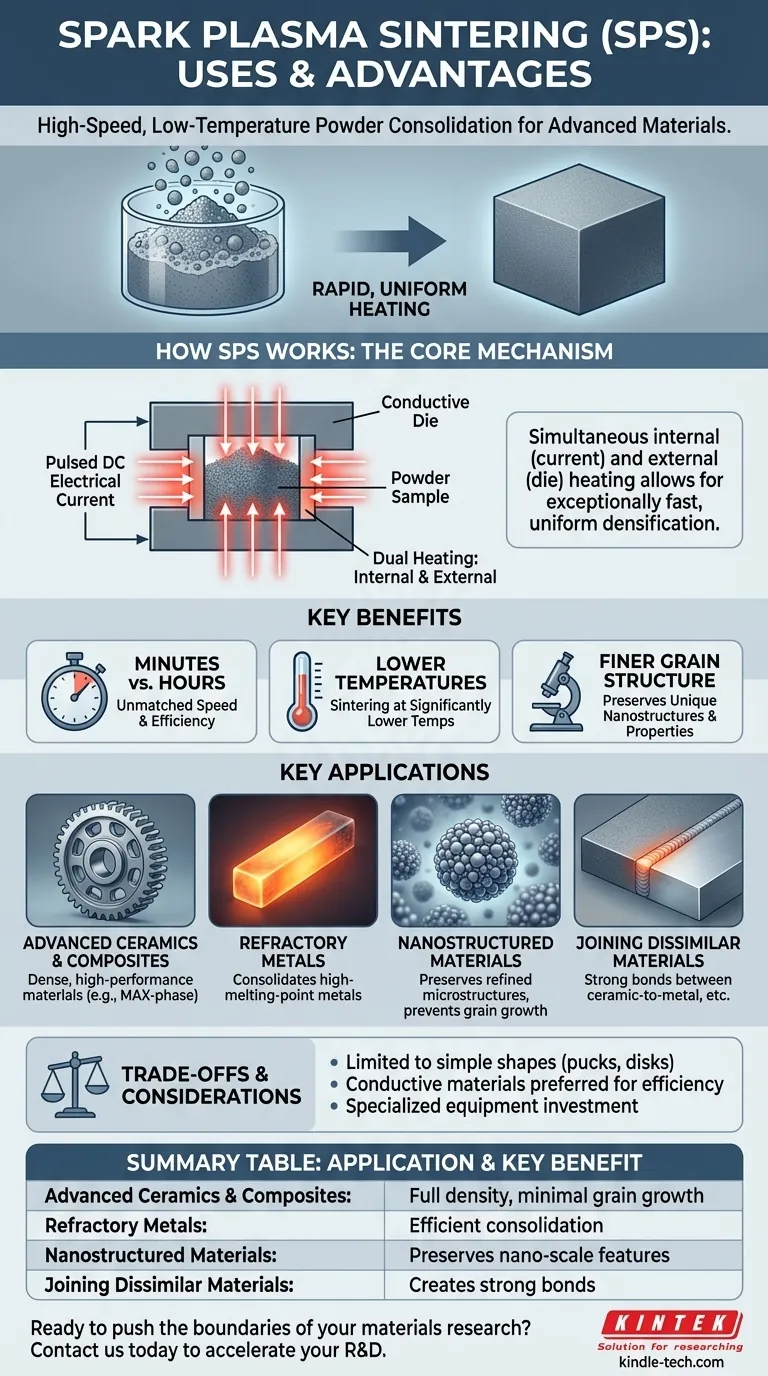

Im Kern ist das Spark Plasma Sintering (SPS) eine Hochgeschwindigkeits-Pulververdichtungstechnik bei niedriger Temperatur, die zur Herstellung dichter, hochleistungsfähiger Materialien verwendet wird. Es wird hauptsächlich zur Herstellung fortschrittlicher Keramiken, hochschmelzender Metalle und Verbundwerkstoffe sowie zum Verbinden unterschiedlicher Materialien wie Keramik und Metall eingesetzt. Sein Hauptvorteil ist die Fähigkeit, die vollständige Verdichtung in Minuten statt Stunden und bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden zu erreichen.

SPS ist nicht nur eine weitere Methode zum Erhitzen von Pulvern; es ist ein grundlegend anderer Ansatz, der einen elektrischen Strom zur schnellen, gleichmäßigen Erwärmung nutzt. Dieser einzigartige Mechanismus ermöglicht die Herstellung hochdichter, feinkörniger Materialien und bewahrt einzigartige Eigenschaften, die bei langsameren Hochtemperaturprozessen verloren gehen würden.

Wie SPS die Materialkonsolidierung neu definiert

Das Spark Plasma Sintering, auch als feldunterstütztes Sinterverfahren (FAST) bekannt, funktioniert, indem ein gepulster Gleichstrom durch eine leitfähige Form (typischerweise Graphit) und in vielen Fällen durch die Pulverprobe selbst geleitet wird. Dieser Prozess verändert die Dynamik des Sintervorgangs grundlegend.

Der Kernmechanismus: Interne und externe Erwärmung

Im Gegensatz zu einem herkömmlichen Ofen, der ein Material langsam von außen nach innen erwärmt, bietet SPS eine doppelte Erwärmung. Die leitfähige Form dient als externe Wärmequelle, während der durch das Pulver fließende elektrische Strom intern Wärme erzeugt.

Diese gleichzeitige interne und externe Erwärmung erfolgt extrem schnell und gleichmäßig, was der Hauptgrund für die Wirksamkeit der Technologie ist.

Unübertroffene Geschwindigkeit und Effizienz

Die direkte Heizmethode ermöglicht außergewöhnlich schnelle Aufheizraten. Dies verkürzt den gesamten Sinterprozess von vielen Stunden auf nur wenige Minuten.

Da das Material die Zieltemperatur so schnell erreicht und nur sehr kurz gehalten wird, gibt es weniger Gelegenheit für unerwünschtes Kornwachstum, was zu einem feineren, festeren Endmaterial führt.

Sintern bei niedrigeren Temperaturen

Der vielleicht wichtigste Vorteil ist, dass SPS die vollständige Verdichtung bei viel niedrigeren Temperaturen erreicht – oft mehrere hundert Grad Celsius niedriger als für das konventionelle Sintern erforderlich.

Dies ist entscheidend für fortschrittliche Materialien, bei denen die Erhaltung einer bestimmten Nanostruktur oder Phase für die Leistung unerlässlich ist. Höhere Temperaturen würden diese empfindlichen Merkmale zerstören.

Schlüsselanwendungen des Spark Plasma Sintering

Die einzigartigen Fähigkeiten von SPS machen es unschätzbar wertvoll für Anwendungen, bei denen Materialeigenschaften und Mikrostruktur von größter Bedeutung sind.

Herstellung fortschrittlicher Materialien

SPS ist außergewöhnlich effektiv bei der Herstellung dichter Hochleistungsmaterialien, die mit anderen Methoden schwer herzustellen sind. Dazu gehören technische Keramiken, MAX-Phasenmaterialien und amorphe Materialien wie Metallglas.

Konsolidierung von Metallen und Verbundwerkstoffen

In der Pulvermetallurgie wird SPS zur Konsolidierung von Metallpulvern eingesetzt, insbesondere bei hochschmelzenden Metallen mit sehr hohen Schmelzpunkten. Es eignet sich auch ideal für die Herstellung neuartiger Verbundwerkstoffe und Gradientenmaterialien mit maßgeschneiderten Eigenschaften in ihrer gesamten Struktur.

Erhaltung von Nanostrukturen

Prozesse wie kryogenes Mahlen können Pulver mit verfeinerten, nanoskaligen Mikrostrukturen erzeugen. SPS ist eine der wenigen Techniken, die diese Pulver zu einem festen Teil verdichten kann, ohne die Körner aufzulösen, wodurch die durch das Mahlen erzielten einzigartigen Eigenschaften erhalten bleiben.

Verbinden unterschiedlicher Materialien

SPS ermöglicht das „Schweißen“ oder Verbinden von Materialien, die typischerweise inkompatibel sind. Es kann starke, zuverlässige Verbindungen zwischen zwei verschiedenen Keramiken oder zwischen einer Keramik und einem Metall herstellen, mit oder ohne Zwischenschicht. Dies ist mit herkömmlichen Methoden extrem schwierig zu erreichen.

Verständnis der Kompromisse

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Geometrie- und Größenbeschränkungen

Der Prozess erfordert, dass das Pulver in einer leitfähigen Form eingeschlossen wird, die dann unter Druck gesetzt wird. Diese Anordnung begrenzt die Endteile im Allgemeinen auf einfache Formen wie Scheiben, Platten oder Quadrate. Die Herstellung großer oder komplexer Geometrien ist oft unpraktisch.

Abhängigkeit von der elektrischen Leitfähigkeit

Die höchste Effizienz wird erreicht, wenn das Material selbst elektrisch leitfähig ist und eine interne Wärmeerzeugung ermöglicht. Obwohl auch isolierende Materialien wie einige Keramiken gesintert werden können, stützt sich der Prozess ausschließlich auf die Wärmeübertragung von der Form, was ihn weniger effizient macht als bei leitfähigen Materialien.

Ausrüstungs- und Betriebskosten

SPS-Anlagen sind komplexer und haben im Vergleich zu einem Standard-Hochtemperaturofen höhere Anfangsinvestitionskosten. Obwohl der Prozess schnell und hochautomatisiert ist („einfache Bedienung“), handelt es sich um eine spezialisierte Technik, die spezifisches Fachwissen und Infrastruktur erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Sintermethode hängt vollständig vom Endergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung neuartiger Mikrostrukturen oder nanoskaliger Merkmale liegt: SPS ist aufgrund seiner Niedertemperatur- und schnellen Verarbeitung, die Kornwachstum verhindert, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen einfacher, kostengünstiger Teile liegt: Konventionelle Pulvermetallurgie und Ofensintern sind etabliertere und kostengünstigere Lösungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit hochkomplexen Geometrien liegt: Additive Fertigung (3D-Druck) in Kombination mit einem anschließenden Sinterungsschritt ist wahrscheinlich der geeignetere Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte in Verbundwerkstoffen oder hochschmelzenden Metallen der nächsten Generation liegt: SPS bietet eine unübertroffene Fähigkeit, diese anspruchsvollen Materialien schnell und effektiv zu konsolidieren.

Letztendlich bedeutet die effektive Nutzung von SPS, zu verstehen, dass seine wahre Stärke in seiner präzisen Kontrolle über die Mikrostruktur eines Materials liegt.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Fortschrittliche Keramiken & Verbundwerkstoffe | Erreicht volle Dichte bei minimalem Kornwachstum. |

| Hochschmelzende Metalle | Konsolidiert Materialien mit hohem Schmelzpunkt effizient. |

| Nanostrukturierte Materialien | Erhält nanoskalige Merkmale durch Niedertemperaturverarbeitung. |

| Verbinden unterschiedlicher Materialien | Erzeugt starke Verbindungen zwischen Keramiken und Metallen. |

Bereit, die Grenzen Ihrer Materialforschung zu erweitern?

Spark Plasma Sintering von KINTEK ermöglicht Ihnen die Herstellung von Hochleistungsmaterialien mit präziser Mikrostrukturkontrolle, schneller und bei niedrigeren Temperaturen als herkömmliche Methoden. Ob Sie fortschrittliche Keramiken, Metallverbundwerkstoffe entwickeln oder unterschiedliche Materialien verbinden müssen, unsere Expertise und spezialisierten Laborgeräte unterstützen Ihre Innovation.

Kontaktieren Sie uns noch heute, um zu besprechen, wie SPS Ihre F&E-Projekte beschleunigen kann. Lassen Sie uns gemeinsam Ihre Materialziele erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein K-Typ-Thermoelement während des Heißpressens von Metallverbundwerkstoffen zur präzisen Temperaturregelung eingesetzt?

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was ist Sinterdruck? Der Schlüssel zu dichten, starken Materialien

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie 96%+ Dichte für (WC + B4C)p/6063Al-Verbundwerkstoffe

- Welche Funktionen erfüllt eine Vakuum-Heißpresse (VHP)? Master Al/EHEA-Verbundwerkstoffherstellung

- Was ist das Heißpressen? Erzielung einer überlegenen Verdichtung für Hochleistungswerkstoffe

- Was ist das Hot Isostatic Pressing (HIP) Verfahren in der additiven Fertigung? Erreichen Sie dichte, zuverlässige 3D-gedruckte Metallteile