Im Kern ist Spark Plasma Sintering (SPS) eine fortschrittliche Sintertechnik, die Pulver zu einem dichten Feststoff konsolidiert, indem gleichzeitig uniaxialer Druck und ein hochenergetischer, gepulster Gleichstrom angelegt werden. Im Gegensatz zu herkömmlichen Methoden, die eine Probe langsam von außen erhitzen, leitet SPS Elektrizität direkt durch die Probe und ihre leitfähige Matrize, wodurch intensive interne Wärme erzeugt wird. Diese einzigartige Kombination aus Druck und schneller, direkter Erwärmung ermöglicht die Verdichtung bei niedrigeren Temperaturen und in deutlich kürzerer Zeit, oft in Minuten statt in Stunden.

Die entscheidende Erkenntnis ist, dass SPS nicht nur eine schnellere Art der Wärmezufuhr ist. Es nutzt einen elektrischen Strom, um die Pulverpartikel direkt zu aktivieren, ihre Oberflächen zu reinigen und die Bindung zu fördern, was eine effizientere Verdichtung ermöglicht, als es allein durch Wärme je möglich wäre.

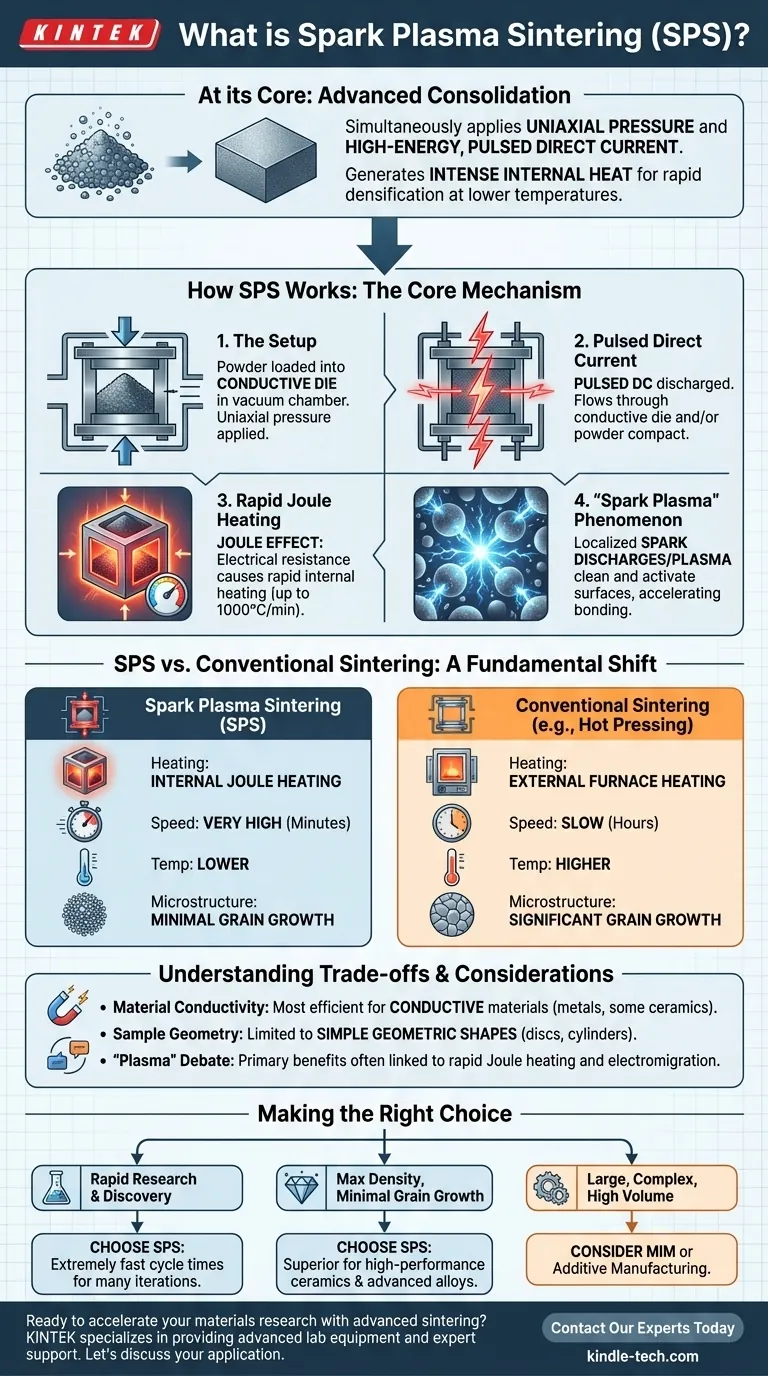

Wie Spark Plasma Sintering funktioniert: Der Kernmechanismus

Um die Leistungsfähigkeit von SPS zu verstehen, müssen wir uns ansehen, wie es Druck, Strom und Wärme in einem einzigen, schnellen Prozess kombiniert. Es ist auch als Field-Assisted Sintering Technique (FAST) bekannt.

Der Aufbau: Druck und eine leitfähige Matrize

Zuerst wird das pulverförmige Material in eine leitfähige Matrize geladen, die typischerweise aus Graphit besteht. Diese gesamte Anordnung wird in eine Vakuumkammer gelegt und zwischen zwei Elektroden positioniert. Ein mechanisches System übt dann uniaxialen Druck auf das Pulver aus und presst es zusammen.

Die Schlüsselkomponente: Gepulster Gleichstrom

Sobald die Kammer evakuiert und Druck angelegt wurde, wird ein gepulster Gleichstrom (DC) durch die Elektroden entladen. Dieser Strom fließt durch die leitfähige Graphitmatrize und, falls das Material selbst leitfähig ist, auch durch den Pulverpressling.

Schnelle Erwärmung durch den Joule-Effekt

Der primäre Heizmechanismus ist die Joule-Erwärmung. Wenn der elektrische Strom durch die Matrize und das Pulver fließt, führt deren natürlicher elektrischer Widerstand dazu, dass sie sich extrem schnell erwärmen. Dies ist das gleiche Prinzip, das die Drähte eines Toasters zum Glühen bringt.

Diese direkte, interne Erwärmung kann Raten von bis zu 1000 °C pro Minute erreichen, eine Geschwindigkeit, die mit herkömmlichen Öfen, die auf langsamer, externer Strahlung oder Konvektion basieren, unmöglich ist.

Das Phänomen "Spark Plasma"

Der Name "Spark Plasma Sintering" leitet sich von einem theoretisierten Effekt ab, der in den mikroskopischen Hohlräumen zwischen den Pulverpartikeln auftritt. Es wird angenommen, dass das intensive elektrische Feld lokalisierte Funkenentladungen oder Plasma erzeugt.

Dieses momentane Plasma soll Verunreinigungen von den Partikeloberflächen reinigen und diese aktivieren, wodurch die Bindung und Verschmelzung der Partikel dramatisch beschleunigt wird.

SPS vs. konventionelles Sintern: Eine klare Unterscheidung

SPS ist keine inkrementelle Verbesserung; es stellt eine grundlegende Abkehr von traditionellen Sintermethoden wie dem Heißpressen dar.

Heizmethode und Geschwindigkeit

Konventionelles Heißpressen platziert eine Probe in einem Ofen und erhitzt sie extern, ein langsamer Prozess, der auf thermischer Strahlung beruht. SPS verwendet interne Joule-Erwärmung, wodurch es um Größenordnungen schneller und energieeffizienter ist.

Temperatur und Zeit

Aufgrund der elektrischen Aktivierung und der schnellen Erwärmung kann SPS eine vollständige Verdichtung bei Temperaturen erreichen, die mehrere hundert Grad niedriger sind als bei herkömmlichen Methoden. Der gesamte Zyklus ist oft in 5 bis 20 Minuten abgeschlossen, verglichen mit vielen Stunden bei ofenbasiertem Sintern.

Auswirkungen auf die Mikrostruktur

Die extrem kurze Dauer bei hoher Temperatur ist der wichtigste Vorteil von SPS. Sie verhindert das Wachstum grober Körner innerhalb des Materials. Dies ermöglicht die Herstellung dichter, feinkörniger Materialien mit überlegenen Festigkeits- und Leistungsmerkmalen.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist SPS keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Nutzung.

Materialleitfähigkeit ist wichtig

Der Prozess ist am effizientesten für elektrisch leitfähige oder halbleitende Materialien (Metalle, einige Keramiken). Bei vollständig isolierenden Pulvern stammt die gesamte Erwärmung aus der Graphitmatrize, wodurch der Prozess eher wie eine sehr schnelle Heißpresse funktioniert, bei der der "Spark Plasma"-Effekt vernachlässigbar ist.

Die Probengeometrie ist begrenzt

Aufgrund der Verwendung einer starren Matrize und uniaxialen Drucks ist SPS im Allgemeinen auf die Herstellung einfacher geometrischer Formen wie Scheiben, Zylinder und rechteckige Blöcke beschränkt. Komplexe, dreidimensionale Teile sind nicht realisierbar.

Die Debatte über "Plasma"

Innerhalb der Materialwissenschaft gibt es eine anhaltende Debatte über das Ausmaß, in dem ein echtes Plasma erzeugt wird. Viele Experten argumentieren, dass die primären Vorteile von SPS aus der schnellen Joule-Erwärmung und den Elektromigrationseffekten stammen und nicht aus dem Plasma selbst. Diese Unterscheidung schmälert nicht die Wirksamkeit der Technik, ist aber ein wichtiger Punkt wissenschaftlicher Klarheit.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob SPS das richtige Werkzeug ist, hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung und Materialentdeckung liegt: SPS ist ein unvergleichliches Werkzeug aufgrund seiner extrem schnellen Zykluszeiten, die Dutzende von experimentellen Iterationen an einem einzigen Tag ermöglichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte bei minimalem Kornwachstum liegt: Die Kombination aus niedrigeren Temperaturen und kurzen Haltezeiten macht SPS überlegen für die Herstellung feinkörniger, hochleistungsfähiger Keramiken und fortschrittlicher Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplex geformter Teile in großen Mengen liegt: SPS ist wahrscheinlich ungeeignet; Sie sollten Methoden wie das Metallspritzgießen (MIM) oder die additive Fertigung in Betracht ziehen.

Letztendlich ermöglicht Spark Plasma Sintering die Schaffung von Materialien der nächsten Generation, die zuvor mit konventioneller Technologie nicht herzustellen waren.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern (z.B. Heißpressen) |

|---|---|---|

| Heizmethode | Interne Joule-Erwärmung über gepulsten Gleichstrom | Externe Ofenheizung (Strahlung/Konvektion) |

| Heizrate | Sehr hoch (bis zu 1000°C/min) | Langsam |

| Prozesszeit | Minuten | Stunden |

| Typische Temperatur | Niedriger | Höher |

| Kornwachstum | Minimal (feinkörnige Mikrostruktur) | Signifikant (grobe Körner) |

| Ideal für | Leitfähige/halbleitende Pulver; F&E; Hochleistungsmaterialien | Eine breitere Palette von Materialien; komplexe Formen |

Bereit, Ihre Materialforschung mit fortschrittlichem Sintern zu beschleunigen?

Wenn Ihr Ziel die schnelle Entwicklung dichter, feinkörniger Materialien mit überlegenen Eigenschaften ist, könnte Spark Plasma Sintering die bahnbrechende Technologie für Ihr Labor sein. KINTEK ist darauf spezialisiert, die fortschrittliche Laborausrüstung und den fachkundigen Support bereitzustellen, den Sie benötigen, um die Grenzen der Materialwissenschaft zu erweitern.

Lassen Sie uns besprechen, wie SPS Ihrer spezifischen Anwendung zugutekommen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie unterscheiden sich Vakuum-Heißpresssintern und SPS bei Metallmatrixverbundwerkstoffen? Optimieren Sie Ihre Verbundmikrostruktur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Warum wird ein Vakuum-Heizpressenofen für die Pulververdichtung von Fe-dotiertem CoSb3 verwendet? Erzielung einer 100%igen Verdichtung

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Was ist die Auswirkung von Druck beim Sintern? Höhere Dichte und feinere Mikrostrukturen schneller erreichen

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen eine hochwertige Verbindung? Erzielen Sie eine überlegene metallurgische Beschichtung

- Welche Kernherausforderungen löst ein Vakuum-Heißpressen-Ofen? Erzielung einer überlegenen strukturellen Integrität von WCp/Cu FGM