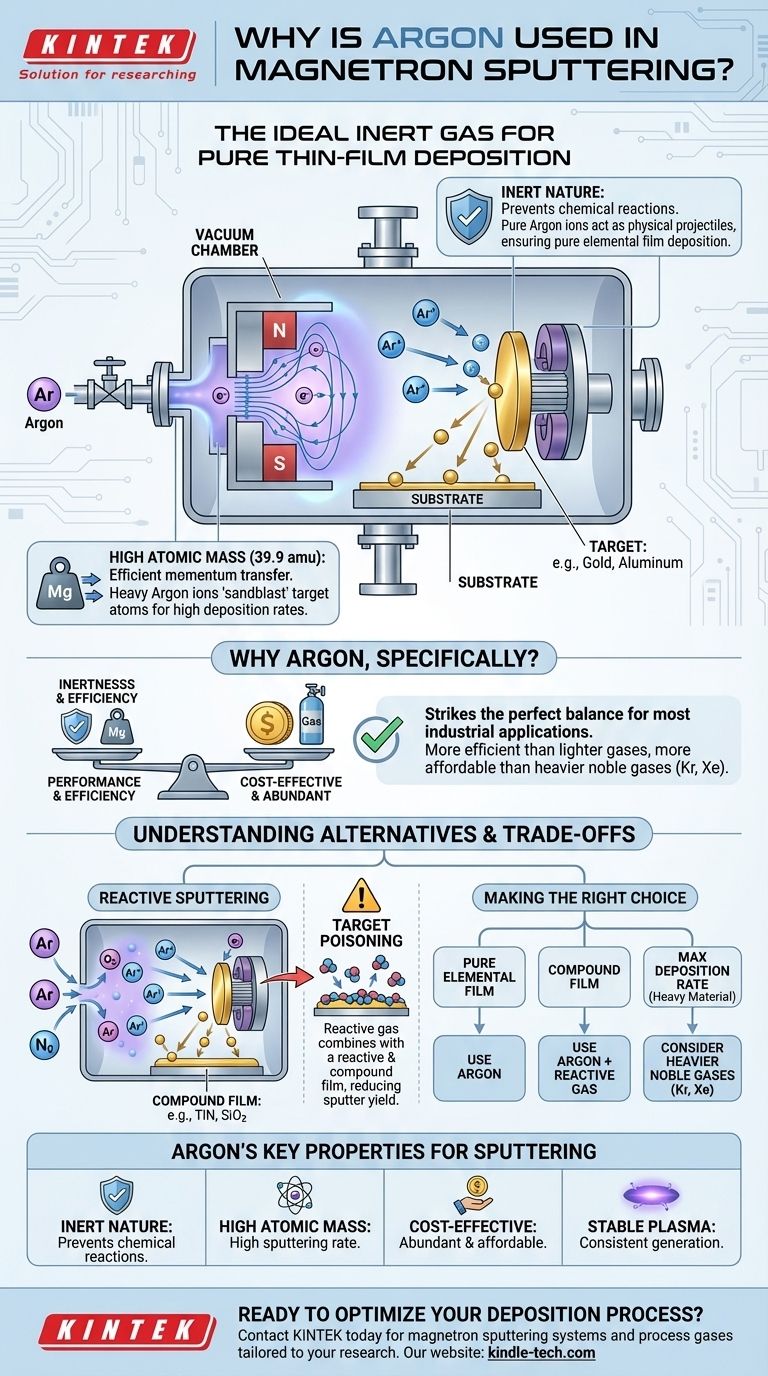

Im Wesentlichen wird Argon beim Magnetron-Sputtern verwendet, weil es ein inertes Gas mit einer relativ hohen Atommasse ist. Seine inerte Natur verhindert, dass es chemisch mit dem Targetmaterial reagiert, wodurch eine reine Schicht abgeschieden wird, während seine Masse es seinen Ionen ermöglicht, Atome mit hoher Effizienz von der Targetoberfläche effektiv „abzustrahlen“.

Die Wahl des Gases beim Sputtern ist nicht nur eine Frage der Plasmaerzeugung; es ist eine grundlegende Entscheidung, die die Physik des Materialausstoßes und die Chemie der resultierenden Schicht bestimmt. Argon ist das Arbeitspferd für die rein physikalische Abscheidung, aber das Verständnis, warum, ermöglicht es Ihnen, komplexere reaktive Prozesse zu meistern.

Die zentrale Rolle von Gas beim Sputtern

Um die Verbreitung von Argon zu verstehen, müssen wir zunächst die Rolle betrachten, die jedes Gas im Sputterprozess spielt. Das Gas ist das Medium, das in ein Werkzeug zum Materialausstoß umgewandelt wird.

Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung eines Niederdruckgases, wie Argon, in eine Vakuumkammer. Anschließend wird ein starkes elektrisches Feld angelegt.

Dieses Feld energetisiert freie Elektronen, die mit den neutralen Argonatomen kollidieren. Diese Kollisionen sind energisch genug, um ein Elektron von den Argonatomen zu schlagen, wodurch positiv geladene Argonionen (Ar+) und weitere freie Elektronen entstehen. Diese sich selbst erhaltende Wolke aus Ionen und Elektronen ist das Plasma.

Die Bedeutung der Inertheit

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist. Es bildet nicht leicht chemische Bindungen mit anderen Elementen.

Diese Eigenschaft ist entscheidend für die physikalische Gasphasenabscheidung (PVD). Ziel ist es, Material physikalisch vom Target zum Substrat zu transportieren, ohne dessen Chemie zu verändern. Die Verwendung eines inerten Gases stellt sicher, dass die Argonionen einfach als physikalische Projektile wirken und unerwünschte chemische Reaktionen am Target oder der wachsenden Schicht verhindern.

Die Auswirkung der Masse

Sputtern ist ein Impulsübertragungsprozess. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor. Wenn ein hochenergetisches Argonion auf das Target trifft, überträgt es seinen Impuls auf die Targetatome.

Ein schwereres Ion trägt bei gleicher Energie mehr Impuls als ein leichteres. Daher ist ein schwereres Ion wie Argon effektiver beim Ausstoßen oder Sputtern von Targetatomen. Dies führt zu einer höheren Abscheiderate, wodurch der Prozess effizienter wird.

Warum speziell Argon?

Obwohl es andere Edelgase gibt, bietet Argon die ideale Balance aus Leistung, Kosten und Praktikabilität für die überwiegende Mehrheit der Sputteranwendungen.

Das Gleichgewicht von Leistung und Kosten

Argon bietet eine hervorragende Kombination aus Inertheit und einer ausreichenden Atommasse (39,9 amu) für das effiziente Sputtern der meisten Materialien.

Während schwerere Edelgase wie Krypton (Kr) oder Xenon (Xe) aufgrund ihrer größeren Masse noch höhere Sputterraten erzielen würden, sind sie deutlich seltener und teurer. Die Häufigkeit von Argon in der Atmosphäre (fast 1%) macht es für den industriellen Einsatz weitaus kostengünstiger.

Stabile Plasmaerzeugung

Argon hat ein Ionisationspotential, das gut geeignet ist, um ein stabiles Plasma unter typischen Vakuum- und Leistungsbedingungen, die in Magnetronsystemen verwendet werden, zu erzeugen und aufrechtzuerhalten. Es schafft ein Gleichgewicht, indem es leicht genug zu ionisieren ist, ohne zu instabil zu werden.

Verständnis der Kompromisse und Alternativen

Obwohl Argon die Standardoption ist, ist es nicht die einzige Möglichkeit. Das Verständnis der Alternativen offenbart die tieferen strategischen Ziele der Dünnschichtabscheidung.

Wenn Argon nicht ausreicht: Reaktiv-Sputtern

Manchmal ist das Ziel nicht die Abscheidung eines reinen Materials, sondern die Erzeugung einer spezifischen chemischen Verbindung, wie z.B. eines Oxids oder Nitrids. Dies wird als Reaktiv-Sputtern bezeichnet.

Bei diesem Prozess wird ein reaktives Gas wie Sauerstoff (O2) oder Stickstoff (N2) zusammen mit dem Argon absichtlich in die Kammer eingeführt. Die Argonionen erledigen weiterhin die primäre Arbeit des Sputterns des metallischen Targets, aber das reaktive Gas verbindet sich mit den gesputterten Atomen, während sie zum Substrat gelangen und darauf landen, wodurch eine Verbundschicht wie Titannitrid (TiN) oder Siliziumdioxid (SiO2) gebildet wird.

Die Falle: Targetvergiftung

Eine große Herausforderung beim Reaktiv-Sputtern ist die Targetvergiftung. Dies tritt auf, wenn das reaktive Gas beginnt, eine Verbindungsschicht (z. B. ein Nitrid oder Oxid) direkt auf der Oberfläche des Targets selbst zu bilden.

Diese „vergiftete“ Schicht hat oft eine viel geringere Sputterausbeute als das reine Metalltarget. Infolgedessen kann die Abscheiderate dramatisch sinken, was den Prozess instabil und schwer zu kontrollieren macht. Die Steuerung des Partialdrucks des reaktiven Gases ist entscheidend, um diesen Effekt zu vermeiden.

Wie das Magnetron den Prozess verstärkt

Das „Magnetron“ beim Magnetron-Sputtern ist eine entscheidende Verbesserung, die den Einsatz von Argon so effektiv macht.

Konzentration des Plasmas

Ein Magnetron verwendet eine Konfiguration von starken Magneten, die hinter dem Sputtertarget platziert sind. Dieses Magnetfeld fängt die hochmobilen Elektronen aus dem Plasma ein und zwingt sie in eine spiralförmige Bahn direkt vor die Targetoberfläche.

Erhöhung der Ionisationseffizienz

Durch das Einfangen von Elektronen in der Nähe des Targets erhöht das Magnetron die Wahrscheinlichkeit, dass diese Elektronen mit neutralen Argonatomen kollidieren und diese ionisieren, dramatisch.

Dies erzeugt ein dichtes, intensives Plasma, das genau dort konzentriert ist, wo es am dringendsten benötigt wird. Dies ermöglicht sehr hohe Sputterraten bei viel niedrigeren Betriebsdrücken im Vergleich zum Nicht-Magnetron-Sputtern, was zu qualitativ hochwertigeren Schichten führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gasauswahl hängt ausschließlich von den Eigenschaften ab, die Sie in Ihrer endgültigen Dünnschicht benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen elementaren Schicht liegt (z. B. reines Gold oder Aluminium): Argon ist die definitive und kostengünstigste Wahl für seine Inertheit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, keramischen oder optischen Verbundschicht liegt (z. B. TiN, Al2O3): Sie müssen eine sorgfältig kontrollierte Mischung aus Argon und einem reaktiven Gas wie Stickstoff oder Sauerstoff verwenden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate eines sehr schweren oder schwer zu sputternden Materials liegt: Sie könnten ein schwereres, teureres Edelgas wie Krypton oder Xenon in Betracht ziehen, wenn das Budget es zulässt und der Effizienzgewinn gerechtfertigt ist.

Letztendlich geht es bei der Auswahl des richtigen Prozessgases darum, die grundlegende Physik und Chemie innerhalb des Plasmas zu steuern, um die präzisen Filmeigenschaften zu erzielen, die Sie benötigen.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für das Sputtern wichtig ist |

|---|---|

| Inerte Natur | Verhindert chemische Reaktionen und gewährleistet die Abscheidung einer reinen Schicht ohne Verunreinigungen. |

| Hohe Atommasse | Ermöglicht eine effiziente Impulsübertragung für hohe Sputterraten und schnellere Abscheidung. |

| Kosteneffizienz | Reichlich vorhanden und erschwinglich, wodurch es ideal für industrielle und Forschungsanwendungen ist. |

| Stabiles Plasma | Leicht zu ionisieren, was eine konsistente und zuverlässige Plasmaerzeugung in der Kammer ermöglicht. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Die Wahl des Sputtergases ist entscheidend, um die präzisen Filmeigenschaften zu erzielen, die Ihre Forschung erfordert. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Magnetron-Sputtersystemen und Prozessgasen, die auf Ihre spezifische Anwendung zugeschnitten sind – egal ob Sie reines Argon für elementare Schichten oder Beratung zu reaktiven Gasmischungen für Verbundschichten benötigen. Lassen Sie sich von unseren Experten helfen, die Effizienz und Filmqualität Ihres Labors zu verbessern. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen und die richtige Lösung für Sie zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen