Eigenschaften und Merkmale von Zirkoniumdioxid

Physikalische und chemische Eigenschaften

Zirkoniumdioxid (ZrO₂) ist bekannt für seine außergewöhnlichen physikalischen und chemischen Eigenschaften, die es zu einem bevorzugten Material für zahlreiche industrielle Anwendungen machen. Eines seiner bemerkenswertesten Merkmale ist der hohe Schmelz- und Siedepunkt, der deutlich über dem vieler anderer Keramiken liegt. Diese thermische Stabilität ermöglicht es ZrO₂, extremen Temperaturen standzuhalten, was es zu einem idealen feuerfesten Material für Prozesse wie Glasschmelzen und Stahlschmelzen macht.

Zusätzlich zu seiner thermischen Belastbarkeit weist ZrO₂ eine hohe Härte auf, die mit der von Saphir und Siliziumkarbid vergleichbar ist. Diese Härte verleiht Zirkoniumdioxid eine ausgezeichnete Verschleißfestigkeit, was für Anwendungen, bei denen es auf Langlebigkeit ankommt, von entscheidender Bedeutung ist. Bei Raumtemperatur verhält sich Zirkoniumdioxid wie ein Isolator, das heißt, es leitet keinen Strom. Mit steigender Temperatur wird es jedoch zu einem Leiter, eine Eigenschaft, die in bestimmten elektronischen Hochtemperaturgeräten genutzt wird.

| Eigenschaft | Wert/Beschreibung |

|---|---|

| Schmelzpunkt | ~2715°C |

| Siedepunkt | ~4682°C |

| Härte (Mohs-Skala) | ~8.5 |

| Elektrische Leitfähigkeit | Isolator bei Raumtemperatur, Leiter bei hohen Temperaturen |

| Thermische Leitfähigkeit | Gering, daher nützlich für Wärmedämmschichten |

Die Kombination dieser Eigenschaften hat dazu geführt, dass Zirkoniumdioxid seit den 1920er Jahren in großem Umfang für feuerfeste Materialien verwendet wird. Seine Fähigkeit, die strukturelle Integrität unter hohen Temperaturen aufrechtzuerhalten, hat es in Industrien, die Materialien benötigen, die extremen Bedingungen standhalten, unentbehrlich gemacht.

Kristallformen und Umwandlungen

Reines Zirkoniumdioxid weist unter normalem Atmosphärendruck drei verschiedene Kristallformen auf, die jeweils durch ihre einzigartige strukturelle Anordnung und ihren Temperaturbereich gekennzeichnet sind. Bei niedrigen Temperaturen kristallisiert Zirkoniumdioxid im monoklinen System, einer Form, die relativ stabil ist, sich aber unter thermischer Belastung leicht umwandeln kann. Mit zunehmender Temperatur geht Zirkoniumdioxid in das tetragonale System über, eine Kristallstruktur, die bei mäßigen Temperaturen stabiler ist, aber immer noch anfällig für weitere Umwandlungen. Bei noch höheren Temperaturen nimmt Zirkoniumdioxid das kubische System an, das unter diesen Bedingungen die thermodynamisch stabilste Form ist.

Bei der Umwandlung zwischen diesen Kristallformen handelt es sich nicht nur um eine strukturelle Veränderung, sondern sie geht mit erheblichen Volumenveränderungen einher. Dieses Phänomen, das als martensitische Umwandlung bezeichnet wird, kann zu erheblichen inneren Spannungen im Material führen. Wenn Zirkoniumdioxid von der monoklinen in die tetragonale Form oder von der tetragonalen in die kubische Form übergeht, können die daraus resultierenden Volumenänderungen zu Rissen führen, wenn das Material nicht angemessen stabilisiert wird. Diese Instabilität ist ein kritischer Faktor bei der Herstellung und Anwendung von Zirkoniumdioxid-Keramik, da sie sowohl die mechanische Integrität als auch die Gesamtleistung des Materials beeinträchtigt.

Um das Risiko der Rissbildung während dieser Umwandlungen zu verringern, wurden verschiedene Stabilisierungsverfahren entwickelt. Bei diesen Techniken werden häufig Dotierstoffe wie Yttriumoxid (Y₂O₃) oder Kalziumoxid (CaO) zugesetzt, die zur Stabilisierung der tetragonalen oder kubischen Phasen bei niedrigeren Temperaturen beitragen. Durch die Kontrolle der Zusammensetzung und der Mikrostruktur von Zirkoniumdioxid können die Hersteller die Eigenschaften des Materials auf spezifische Leistungsanforderungen zuschneiden und damit seine Anwendungsmöglichkeiten in einer Vielzahl von Branchen erweitern.

Entwicklung und Geschichte der Zirkoniumdioxid-Keramik

Frühe Entdeckungen und industrielle Anwendungen

Der Weg des Zirkoniumoxids von seiner frühen Gewinnung bis hin zu seinen industriellen Anwendungen ist ein Zeugnis menschlichen Einfallsreichtums und technologischen Fortschritts. Bereits 1789 gelang es dem deutschen Chemiker Martin Heinrich Klaproth, Zirkoniumoxid aus Edelsteinen zu isolieren, was einen wichtigen Meilenstein in der Erforschung dieses Materials darstellte. Es dauerte jedoch mehrere Jahrzehnte, bis Zirkoniumoxid in der industriellen Anwendung Fuß fasste.

In den 1940er Jahren wurde Zirkoniumoxid erstmals in nennenswertem Umfang industriell genutzt, insbesondere in Form von Gaslampenschirmen. Bei dieser Anwendung kamen seine einzigartigen Eigenschaften wie der hohe Schmelzpunkt und die ausgezeichnete thermische Stabilität zum Tragen, die es für die in der Beleuchtungstechnik erforderlichen hohen Temperaturen prädestinierten.

Seitdem hat Zirkoniumoxid seine Rolle in verschiedenen Industriezweigen erweitert. Eine der bemerkenswertesten Anwendungen ist die Verwendung in feuerfesten Materialien, wo seine Fähigkeit, extremen Temperaturen standzuhalten, ohne sich zu zersetzen, von unschätzbarem Wert ist. Diese Eigenschaft hat es zu einem unverzichtbaren Bestandteil bei der Herstellung von Glas und Stahl gemacht, wo es als Schutzauskleidung in Öfen und anderen Hochtemperaturumgebungen dient.

Neben seiner Verwendung in feuerfesten Materialien findet Zirkonoxid auch Anwendung in Farbstoffen und Schleifmitteln. Seine Vielseitigkeit und Haltbarkeit machen es zu einer bevorzugten Wahl für diese Zwecke und tragen zur Entwicklung von Hochleistungsbeschichtungen und Schleifwerkzeugen bei.

| Anwendung | Beschreibung |

|---|---|

| Gas-Lampenschirme | Erste industrielle Verwendung in den 1940er Jahren, wobei der hohe Schmelzpunkt und die thermische Stabilität genutzt wurden. |

| Feuerfeste Materialien | Unverzichtbar in der Glas- und Stahlproduktion, da sie Schutz vor extremen Temperaturen bieten. |

| Färben | Werden in Hochleistungsbeschichtungen verwendet, um die Haltbarkeit und Ästhetik zu verbessern. |

| Schleifmittel | Aufgrund seiner Härte und Verschleißfestigkeit wird es bevorzugt für Schleifwerkzeuge verwendet. |

Die frühen Entdeckungen und späteren industriellen Anwendungen von Zirkoniumoxid unterstreichen sein Potenzial und seine Vielseitigkeit und ebnen den Weg für fortschrittlichere Anwendungen in der modernen Technologie.

Moderne Forschung und Fortschritte

Seit 1975 wurden auf dem Gebiet der Zirkoniumdioxid-Keramik bedeutende Fortschritte erzielt, was vor allem auf die Pionierarbeit des australischen Wissenschaftlers K.C. Ganvil zurückzuführen ist. Ganvil stellte ein neuartiges Konzept vor, das den durch ZrO2-Phasenübergänge erzeugten Volumeneffekt nutzte, um die Zähigkeit von Keramiken zu verbessern. Diese bahnbrechende Idee löste eine Welle der Forschung und Innovation aus und verwandelte Zirkoniumdioxidkeramik von einem Nischenmaterial in ein strukturelles Kraftpaket.

Der Phasenübergang von Zirkoniumdioxid, bei dem es zu Umwandlungen zwischen monoklinen, tetragonalen und kubischen Kristallsystemen kommt, stellt sowohl eine Herausforderung als auch eine Chance dar. Während diese Übergänge aufgrund von Volumenänderungen zu Rissen führen können, verwandelte Ganvils Ansatz diese Belastung in einen Vorteil, indem er diese Übergänge strategisch steuerte, um die Haltbarkeit und Festigkeit des Materials zu verbessern. Dieser innovative Ansatz hat nicht nur den Anwendungsbereich von Zirkoniumdioxid-Keramik erweitert, sondern auch neue Maßstäbe für die materialwissenschaftliche Forschung gesetzt.

Im Laufe der Jahre haben Forscher auf Ganvils grundlegenden Arbeiten aufgebaut und ausgefeilte Methoden zur Beeinflussung dieser Phasenübergänge entwickelt. Techniken wie thermische Behandlungen, Dotierung mit Stabilisatoren und fortschrittliche Sinterverfahren wurden eingesetzt, um die mechanischen Eigenschaften von Zirkoniumdioxidkeramiken zu optimieren. Diese Fortschritte haben den Weg für den Einsatz des Materials in hochbelasteten Umgebungen geebnet, z. B. in Komponenten für die Luft- und Raumfahrt, medizinischen Implantaten und modernster Elektronik.

Die aktive Forschung auf dem Gebiet der Zirkoniumdioxid-Keramik hat auch zur Entwicklung neuer Anwendungen geführt, die zuvor unvorstellbar waren. So machen die Biokompatibilität und die mechanische Festigkeit des Materials es zu einem idealen Kandidaten für zahnmedizinische und orthopädische Implantate. Darüber hinaus haben seine thermische Stabilität und Korrosionsbeständigkeit neue Wege in der chemischen Industrie und im Energiesektor eröffnet.

Zusammenfassend lässt sich sagen, dass die moderne Forschung und die Fortschritte im Bereich der Zirkoniumdioxidkeramik, die durch Ganvils bahnbrechendes Konzept ausgelöst wurden, das Material in die vorderste Reihe der strukturellen Anwendungen katapultiert haben. Diese kontinuierliche Innovation verschiebt weiterhin die Grenzen dessen, was Zirkoniumdioxidkeramik erreichen kann, und verspricht noch mehr spannende Entwicklungen in der Zukunft.

Zubereitungsmethoden für Zirkoniumdioxid-Pulver

Physikalische Methoden

Physikalische Methoden zur Herstellung von Zirkoniumdioxidpulver umfassen in erster Liniemechanische Zerkleinerung undVakuum-Gefriertrocknung. Diese Verfahren sind relativ einfach und kostengünstig und werden daher in verschiedenen industriellen Anwendungen gerne eingesetzt. Sie sind jedoch nicht ohne Nachteile.

Eine der größten Herausforderungen bei der mechanischen Zerkleinerung ist das Problem derungleichmäßige Partikelgrößenverteilung. Diese Heterogenität kann zu Unregelmäßigkeiten im Endprodukt führen, was dessen Leistung und Zuverlässigkeit beeinträchtigen kann. Darüber hinaus können durch den Prozess der mechanischen ZerkleinerungVerunreinigungen in das Pulver einbringen, was die Reinheit und Integrität des Zirkoniumdioxidmaterials beeinträchtigen kann.

Die Vakuumgefriertrocknung ist zwar wirksam, um die Integrität des Materials zu bewahren, hat aber auch ihre Grenzen. Diese Methode wird häufig eingesetzt, um die Bildung großer Agglomerate zu verhindern, die in nachfolgenden Verarbeitungsschritten problematisch sein können. Trotz ihrer Vorteile kann die Vakuumgefriertrocknung einezeit- und energieaufwändiges Verfahrender für eine großtechnische Produktion möglicherweise nicht geeignet ist.

Zusammenfassend lässt sich sagen, dass physikalische Methoden zwar einfach und erschwinglich sind, aber eine sorgfältige Abwägung erfordern, um Probleme im Zusammenhang mit der Einheitlichkeit der Partikelgröße und Kontamination zu vermeiden.

Chemische Methoden

Chemische Verfahren zur Herstellung von Zirkoniumdioxidpulver sind entscheidend, um eine hohe Reinheit und eine kontrollierte Partikelgröße zu erreichen, die für die Leistung des Materials in verschiedenen Anwendungen entscheidend sind. Zu diesen Verfahren gehören die Co-Fällung, die hydrothermale Synthese, die Sol-Gel-Verarbeitung, die Hochtemperatur-Sprühpyrolyse und die chemische Gasphasenabscheidung (CVD). Jede Technik bietet einzigartige Vorteile und Herausforderungen, die zur Vielseitigkeit der Zirkoniumdioxidkeramik beitragen.

Ko-Fällung

Bei der Ko-Präzipitation werden Zirkoniumdioxid und andere Metalloxide gleichzeitig aus einer Lösung ausgefällt. Diese Methode ist besonders nützlich für die Herstellung komplexer Oxidmaterialien mit maßgeschneiderten Eigenschaften. Sie erfordert jedoch eine genaue Kontrolle des pH-Werts, der Temperatur und der Reaktionszeit, um eine gleichmäßige Partikelverteilung zu gewährleisten und Agglomeration zu vermeiden.

Hydrothermale Synthese

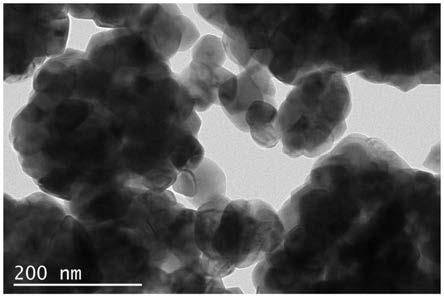

Bei der hydrothermalen Synthese wird Wasser unter hohem Druck und bei hoher Temperatur verwendet, um die Bildung von Zirkoniumdioxidpartikeln zu erleichtern. Diese Technik ist vorteilhaft für die Herstellung von nanoskaligem Zirkoniumdioxid mit hoher Kristallinität und einheitlicher Morphologie. Die größte Einschränkung besteht darin, dass spezielle Geräte benötigt werden, die hohen Drücken und Temperaturen standhalten können, was es für einige Anwendungen unerschwinglich macht.

Sol-Gel-Verfahren

Bei der Sol-Gel-Verarbeitung wird eine kolloidale Suspension (Sol) in ein Gel umgewandelt, das anschließend getrocknet und kalziniert wird, um Zirkoniumdioxidpartikel zu bilden. Diese Methode ermöglicht eine präzise Kontrolle der Partikelgröße und -morphologie und ist daher ideal für die Herstellung hochreiner, ultrafeiner Zirkoniumdioxidpulver. Der langwierige Prozess und die Möglichkeit von organischen Rückständen können jedoch Nachteile mit sich bringen.

Hochtemperatur-Sprühpyrolyse

Bei der Hochtemperatur-Sprühpyrolyse wird eine Vorläuferlösung in eine heiße Zone gesprüht, wo sie durch schnelle Pyrolyse Zirkoniumdioxidpartikel bildet. Diese Technik ist für ihre Fähigkeit bekannt, Partikel mit enger Größenverteilung und hoher Reinheit herzustellen. Der größte Nachteil ist die Komplexität der Ausrüstung und der hohe Energieverbrauch, der für das Verfahren erforderlich ist.

Chemische Gasphasenabscheidung (CVD)

Bei der chemischen Gasphasenabscheidung werden durch die Reaktion von Vorläufergasen Zirkoniumdioxidpartikel auf einem Substrat gebildet. Diese Methode eignet sich besonders für die Herstellung dünner Schichten und Beschichtungen mit außergewöhnlicher Reinheit und kontrollierter Dicke. Allerdings sind die Kosten für die Ausrüstung und den Betrieb hoch, was ihre breite Anwendung einschränkt.

Insgesamt bieten diese chemischen Verfahren ein robustes Instrumentarium für die Synthese von Zirkoniumdioxidpulvern, wobei jedes Verfahren spezifische Anforderungen an Reinheit, Partikelgröße und Morphologie erfüllt. Trotz ihrer Einschränkungen werden diese Verfahren aufgrund der Nachfrage nach Hochleistungszirkoniumdioxid-Keramik in verschiedenen Industriezweigen ständig weiterentwickelt.

Formgebung und Sinterverfahren

Formgebungstechniken

Die Formgebung von Zirkoniumdioxidkeramik umfasst mehrere hochentwickelte Techniken, die jeweils auf spezifische Anwendungen und Herausforderungen zugeschnitten sind. Zu diesen Techniken gehören das Trockenpressen, das isostatische Pressen, der Heißdruckguss, das Schlickerspritzgießen und der Bandguss. Jedes Verfahren bietet einzigartige Vorteile und Einschränkungen und ist daher für unterschiedliche Produktionsszenarien geeignet.

Trockenes Pressen ist eine gängige Technik, bei der Zirkoniumdioxidpulver unter hohem Druck in einer Form verdichtet wird. Diese Methode ist aufgrund ihrer Einfachheit und Effizienz besonders vorteilhaft und eignet sich für die Massenproduktion einfacher Formen. Es kann jedoch zu einer ungleichmäßigen Dichte führen und erfordert eine sorgfältige Kontrolle der Pressparameter, um Fehler zu vermeiden.

Isostatisches Pressen Bei diesem Verfahren wird aus allen Richtungen der gleiche Druck auf das Zirkoniumdioxidpulver ausgeübt, wodurch eine gleichmäßige Dichte und Form gewährleistet wird. Diese Technik ist ideal für komplexe Geometrien und ermöglicht die Herstellung hochwertiger Teile mit minimalen inneren Spannungen. Die größte Herausforderung liegt in der Komplexität und den Kosten der Ausrüstung.

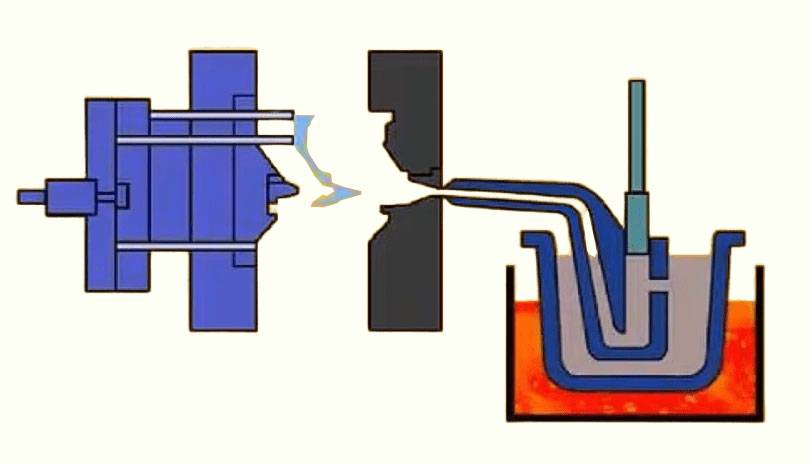

Warmdruckgießen wird für die Herstellung komplizierter Formen verwendet, indem geschmolzenes Zirkoniumdioxid bei hohen Temperaturen in eine Form gespritzt wird. Diese Methode ermöglicht die Herstellung detaillierter und präziser Komponenten, erfordert jedoch eine genaue Temperaturkontrolle und kann energieintensiv sein.

Schlickerspritzgießen Bei diesem Verfahren wird Zirkoniumdioxidpulver mit einem flüssigen Medium gemischt, um eine Aufschlämmung zu bilden, die dann in eine Form gespritzt wird. Diese Technik ist besonders für die Herstellung dünnwandiger und komplexer Formen geeignet. Es erfordert jedoch eine sorgfältige Kontrolle der Viskosität des Schlickers und der Trocknungsbedingungen, um Risse zu vermeiden.

BandgießenBei diesem Verfahren, das auch als Rakel- oder Schlickerguss bezeichnet wird, wird eine Aufschlämmung von Zirkoniumdioxidpulver zu einer dünnen Schicht aufgetragen und dann getrocknet, um ein flexibles Band zu bilden. Diese Technik wird häufig bei der Herstellung von Mehrschichtkeramik und elektronischen Bauteilen eingesetzt. Die größte Herausforderung besteht darin, eine gleichmäßige Dicke zu erreichen und Defekte während des Trocknungsprozesses zu vermeiden.

Jede dieser Formtechniken spielt eine entscheidende Rolle bei der Herstellung von Zirkoniumdioxidkeramik und trägt zur Vielseitigkeit und den zahlreichen Anwendungsmöglichkeiten des Materials bei.

Sinterverfahren

Die Sintertechniken sind entscheidend für die Umwandlung von Zirkoniumdioxidpulver in hochdichte, mechanisch robuste Keramikkomponenten. Zu den wichtigsten Verfahren gehörenkonventionelles Sintern,Heißpress-Sintern,Sintern durch heißes isostatisches PressenundMikrowellen-Sintern. Jedes Verfahren bietet bestimmte Vorteile, die auf spezifische Anwendungen zugeschnitten sind.

Konventionelles Sintern ist die einfachste Methode, bei der ein verdichtetes Pulver ohne äußeren Druck auf die entsprechende Temperatur erhitzt wird. Diese Technik kann in Kasten- oder Rohröfen durchgeführt werden, erfordert aber eine kontrollierte Atmosphäre, um sowohl Sicherheit als auch optimale Ergebnisse zu gewährleisten. Das konventionelle Sintern ist zwar einfach, führt aber möglicherweise nicht zu den höchsten Dichten oder den gleichmäßigsten Eigenschaften.

Heißpressen und Sintern undHeiß-Isostatisches Pressen und Sintern wenden beide während des Sinterprozesses Druck an, was die Dichte und Homogenität des Endprodukts erheblich verbessert. Beim Heißpressen wird der Druck uniaxial aufgebracht, während beim heißisostatischen Pressen ein Gas verwendet wird, um den Druck gleichmäßig aus allen Richtungen aufzubringen. Diese Verfahren sind besonders vorteilhaft, um nahezu theoretische Dichten zu erreichen und die Porosität zu minimieren.

Mikrowellen-Sintern stellt einen innovativeren Ansatz dar, bei dem Mikrowellenenergie zur internen Erwärmung des Materials genutzt wird. Diese Methode kann zu schnelleren Sinterzeiten und einem potenziell geringeren Energieverbrauch im Vergleich zu herkömmlichen Verfahren führen. Es erfordert jedoch besondere Bedingungen und Materialien, die empfindlich auf Mikrowellenerwärmung reagieren.

Die Wahl des Sinterverfahrens hängt von den gewünschten Eigenschaften des Endprodukts, der spezifischen Anwendung und den Beschränkungen des Produktionsprozesses ab. Jede Technik hat ihre eigenen Vorteile und Herausforderungen, so dass es wichtig ist, die am besten geeignete Methode für eine bestimmte Anwendung sorgfältig auszuwählen.

| Sinterverfahren | Vorteile | Herausforderungen |

|---|---|---|

| Konventionelle Sinterung | Einfach, breit anwendbar | Erreicht möglicherweise nicht die höchsten Dichten, erfordert kontrollierte Atmosphäre |

| Heißpressen und Sintern | Hohe Dichte, gleichmäßige Eigenschaften | Erfordert spezielle Ausrüstung, kann kostspielig sein |

| Heißes isostatisches Pressen und Sintern | Nahezu theoretische Dichte, ausgezeichnete Homogenität | Komplex und teuer, erfordert präzise Steuerung des Gasdrucks |

| Mikrowellen-Sintern | Schnellere Sinterzeiten, potenzielle Energieeinsparungen | Erfordert Materialien, die empfindlich auf Mikrowellenerwärmung reagieren, spezielle Bedingungen |

Das Verständnis dieser Sinterverfahren und ihrer Auswirkungen ist von entscheidender Bedeutung für die Erzielung der gewünschten Eigenschaften von Zirkoniumdioxid-Keramik und die Gewährleistung ihrer Leistungsfähigkeit in verschiedenen industriellen und kommerziellen Anwendungen.

Anwendungen von Zirkoniumdioxid-Keramik

Industrielle und kommerzielle Anwendungen

Zirkoniumdioxidkeramik wird in einer Vielzahl von Industriezweigen eingesetzt, die alle ihre einzigartigen Eigenschaften zur Verbesserung von Leistung und Haltbarkeit nutzen. Im Bereich der3K-Elektronikwerden Zirkoniumdioxidkeramiken wegen ihrer hohen Härte und Verschleißfestigkeit geschätzt, was sie ideal für Komponenten macht, die Präzision und Langlebigkeit erfordern, wie z. B. Handygehäuse und Kameralinsen.

Im Bereich derMaschinensektorwerden Zirkoniumdioxidkeramiken wegen ihrer außergewöhnlichen thermischen Stabilität und ihrer Beständigkeit gegen korrosive Umgebungen eingesetzt, was für Bauteile, die extremen Bedingungen ausgesetzt sind, von entscheidender Bedeutung ist. Dazu gehören Lager, Dichtungen und Schneidwerkzeuge, die sowohl robust als auch zuverlässig sein müssen.

Dieoptische Kommunikationsindustrie profitiert von der Transparenz von Zirkoniumdioxid im Infrarotspektrum, was seine Verwendung in optischen Fasern und Linsen ermöglicht, die eine Hochgeschwindigkeitsdatenübertragung ermöglichen. Darüber hinaus sorgt seine chemische Inertheit dafür, dass diese Komponenten von den Materialien, mit denen sie interagieren, unbeeinflusst bleiben und ihre optische Klarheit und Leistung über lange Zeit erhalten bleibt.

In derchemischen und medizinischen Industriewerden Zirkoniumdioxidkeramiken wegen ihrer Biokompatibilität und chemischen Beständigkeit eingesetzt. In der chemischen Verarbeitung werden sie in Ventilen und Pumpen für korrosive Flüssigkeiten verwendet, während sie in der Medizin aufgrund ihrer Ungiftigkeit und ihrer Fähigkeit, sich nahtlos in menschliches Gewebe zu integrieren, in Prothesen und Implantaten eingesetzt werden.

DerAutomobil- und Luftfahrtsektor werden Zirkoniumdioxidkeramiken ebenfalls in großem Umfang verwendet. In der Automobilindustrie werden sie in Motorkomponenten verwendet, die eine hohe thermische Beständigkeit und mechanische Festigkeit erfordern, wie Turbolader und Auspuffanlagen. In der Luftfahrt werden Zirkoniumdioxidkeramiken in Turbinenschaufeln und anderen kritischen Teilen verwendet, die den extremen Temperaturen und dem Druck während des Fluges standhalten müssen, um sowohl Sicherheit als auch Effizienz zu gewährleisten.

| Industrie | Beispiele für Anwendungen | Verwendete Schlüsseleigenschaften |

|---|---|---|

| 3C Elektronik | Gehäuse von Mobiltelefonen, Kameralinsen | Hohe Härte, Verschleißfestigkeit |

| Maschinenpark | Lager, Dichtungen, Schneidwerkzeuge | Thermische Stabilität, Korrosionsbeständigkeit |

| Optische Kommunikation | Optische Fasern, Linsen | Infrarot-Transparenz, chemische Inertheit |

| Chemie und Medizin | Ventile, Pumpen, Prothesen, Implantate | Biokompatibilität, chemische Beständigkeit |

| Automobile & Luftfahrt | Turbolader, Abgassysteme, Turbinenschaufeln | Thermische Beständigkeit, mechanische Festigkeit |

Diese vielfältigen Anwendungen unterstreichen die Vielseitigkeit und Robustheit von Zirkoniumdioxid-Keramik und machen sie zu einem wichtigen Werkstoff in modernen Industrie- und Handelsbereichen.

Zukünftige Entwicklung

Die künftige Entwicklung von Zirkoniumoxidpulver wird sich in Richtung höherer Reinheit, ultrafeiner Partikelgrößen und verbesserter Stabilität bewegen, wobei gleichzeitig Agglomeration vermieden und eine hervorragende Gleichmäßigkeit gewährleistet wird. Diese Entwicklung ist nicht nur eine Verfeinerung bestehender Eigenschaften, sondern ein strategischer Fortschritt, der darauf abzielt, neue Funktionalitäten zu erschließen und in bisher unerforschte Bereiche vorzudringen.

Man denke nur an die möglichen Anwendungen im biomedizinischen Bereich. Hochreine, ultrafeine Zirkoniumdioxidpulver könnten bei der Entwicklung biokompatibler Implantate mit überlegenen mechanischen Eigenschaften, z. B. bei Zahnimplantaten und orthopädischen Prothesen, eine wichtige Rolle spielen. Das Fehlen von Agglomerationen gewährleistet, dass diese Materialien zu komplizierten Formen mit minimalen Defekten verarbeitet werden können, was ihre Gesamtleistung und Langlebigkeit verbessert.

| Aspekt der Entwicklung | Aktueller Stand | Zukünftiges Ziel | Potenzielle Anwendungen |

|---|---|---|---|

| Reinheit | Mäßig hoch | Hohe Reinheit | Biomedizinische Implantate, moderne Elektronik |

| Größe der Partikel | Fein | Ultrafein | Hochauflösende Beschichtungen, Präzisionsbearbeitung |

| Agglomeration | Etwas Agglomeration | Keine Agglomeration | Gleichmäßige keramische Körper, fehlerfreie Komponenten |

| Gleichmäßigkeit | Gut | Ausgezeichnet | Konsistente Materialeigenschaften, zuverlässige Leistung |

| Stabilität | Stabil | Äußerst stabil | Langfristige Haltbarkeit, Beständigkeit gegen Umwelteinflüsse |

Darüber hinaus könnte die Ausweitung der Herstellung von Zirkoniumdioxidprodukten auf neue Funktionen und Bereiche die Industrie von der Elektronik bis zum Umweltschutz revolutionieren. So könnten Zirkoniumdioxidkeramiken beispielsweise als Katalysatoren in umweltfreundlichen chemischen Prozessen eingesetzt werden, wodurch der Bedarf an schädlichen Chemikalien und der Energieverbrauch gesenkt werden könnten.

Zusammenfassend lässt sich sagen, dass die künftige Entwicklung von Zirkonoxidpulver eine dynamische Reise hin zu unvergleichlicher Reinheit, Präzision und Vielseitigkeit sein wird, die eine Vielzahl von Möglichkeiten in verschiedenen Sektoren eröffnet.

Ähnliche Produkte

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Zirkonoxid-Keramikdichtung Technische Keramik

Ähnliche Artikel

- Die 5 wichtigsten Merkmale eines hochwertigen Zirkonoxid-Sinterofens

- Enthüllung der außergewöhnlichen Eigenschaften und Anwendungen von optischen Quarzplatten

- Dentalöfen Die perfekte Lösung für die Porzellanverarbeitung

- Isostatisches Pressen von Keramik: Prozess und Präzision

- Den Prozess und die Vorteile des Kaltisostatischen Pressens von Zirkonoxidkeramik verstehen