Einführung

In Branchen, in denen die Metallreinheit die Produktlebensdauer bestimmt - von Düsentriebwerken bis hin zu Kernreaktoren - hat sich das Vakuum-Induktionsschmelzen (VIM) als Goldstandard durchgesetzt. Dieser Artikel entmystifiziert die Überlegenheit von VIM in Bezug auf Fehlerreduzierung, Betriebseffizienz und Skalierbarkeit und stützt sich dabei auf reale Implementierungen in der Luft- und Raumfahrt sowie im Energiesektor. Ganz gleich, ob Sie metallurgische Methoden evaluieren oder bestehende Systeme optimieren wollen, hier erfahren Sie, was VIM für unternehmenskritische Legierungen unverzichtbar macht.

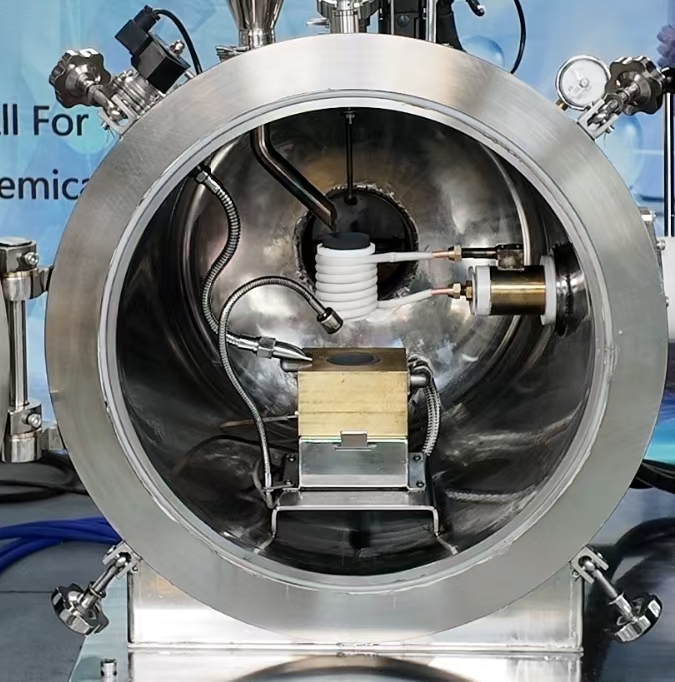

Vakuum-Induktionsschmelzen: Der Eckpfeiler der Premium-Metallurgie

Wie elektromagnetisches Rühren Einschlussdefekte reduziert

Das elektromagnetische Rühren von VIM eliminiert Schlacke und nichtmetallische Einschlüsse - die Hauptursachen für Ermüdungsfehler in Legierungen. Im Gegensatz zum statischen Schmelzen homogenisieren die Lorentz-Kräfte das geschmolzene Metall aktiv, wodurch Einschlussgrößen von unter 5 Mikrometern erreicht werden (kritisch für Turbinenschaufeln). Haben Sie sich jemals gefragt, warum Hersteller in der Luft- und Raumfahrt herkömmlich geschmolzenes Titan ablehnen? Einschlüsse, die größer als 10 Mikrometer sind, wirken wie Spannungskonzentratoren und verkürzen die Lebensdauer der Komponenten um 40 %.

Vakuumumgebung vs. Gasspülsysteme: Benchmarks zur Oxidationskontrolle

Während die Argonspülung die Oxidation reduziert, verringert die 10-³ mbar-Vakuumumgebung von VIM die Sauerstoffaufnahme um 90 % im Vergleich zu Lichtbogenöfen mit Gasabschirmung. Für Nickelsuperlegierungen bedeutet dies, dass die Oxidationsschichtdicke unter 2 nm bleibt, während sie bei herkömmlichen Verfahren bei 20 nm liegt - ein unabdingbares Kriterium für korrosionsbeständige Reaktorkomponenten.

Branchenspezifische Implementierungsstrategien

Gießen von Titanlegierungen für die Luft- und Raumfahrt: Fallstudien der NASA und Airbus

Die Aktuatoren des Mars-Rovers der NASA verwenden VIM-verarbeitetes Ti-6Al-4V, bei dem schon 0,1 % Sauerstoffabweichung zu Duktilitätseinbußen führen. Airbus berichtet, dass nach der Umstellung auf VIM 30 % weniger HIP-Behandlungen (Hot Isostatic Pressing) nach dem Gießen erforderlich sind, da weniger Hohlräume unter der Oberfläche auftreten.

Fertigungsprotokolle für Turbinenschaufeln in Kraftwerken

Die Turbinen der H-Klasse von GE erfordern einkristalline Schaufeln mit einem Schwefelgehalt von unter 10 ppm. Mit der Vakuumentschwefelung von VIM werden konstant 2 ppm erreicht, was mit dem Elektroschlacke-Umschmelzen nicht möglich ist.

Technische Innovationen in modernen VIM-Systemen

KI-gesteuerte Erkennung von Verunreinigungen während der Raffination

Algorithmen des maschinellen Lernens sagen jetzt die Kohlenstoffaufnahme von Tiegelauskleidungen voraus und passen die Leistungszufuhr in Echtzeit an. Versuche zeigen eine 60-prozentige Verringerung von Chargen, die nicht den Spezifikationen entsprechen.

Graphen-beschichtete Tiegel: Verdreifachung der Nutzungsdauer

Herkömmliche Zirkoniumdioxid-Tiegel zersetzen sich nach 50 Schmelzen. Die mit Graphen beschichteten Varianten von Kintek halten mehr als 150 Zyklen stand, da sie die Bildung von Metallkarbid bei 1.600 °C verhindern.

Kosten-Nutzen-Analyse für die Produktionsskalierung

Energieverbrauch pro Tonne: VIM vs. traditionelle Lichtbogenöfen

Mit 1.200 kWh/Tonne verbraucht das VIM 20 % mehr Energie als Lichtbogenöfen, aber die um 80 % niedrigere Ausschussrate gleicht die Kosten aus. Für eine Luft- und Raumfahrtgießerei mit einer Kapazität von 10.000 Tonnen pro Jahr bedeutet dies eine jährliche Einsparung von 12 Mio. $ an Nacharbeit.

Optimierung der Wiederverwertungsrate von Schrott

Die präzise Kontrolle der Zusammensetzung von VIM ermöglicht eine Schrotteinbindung von 95 % gegenüber 70 % bei Lichtbogenöfen. Das F-35-Programm von Lockheed Martin senkte mit diesem Ansatz die Kosten für Neumaterial um 18 %.

Schlussfolgerung: Zukunftssichere Metallurgie mit VIM

Bei VIM geht es nicht nur um Reinheit, sondern auch um vorhersehbare Leistung. Für Labore und Gießereien bedeutet die Investition in VIM-fähige Anlagen wie die Tiegel und Vakuumsysteme von Kintek eine zukunftssichere Lösung im Hinblick auf die immer strengeren Industriespezifikationen. Sind Sie bereit, die Qualität Ihrer Legierungen mit den NASA-Standards zu vergleichen? Beginnen Sie mit einem Schrott-Audit - die meisten Betriebe entdecken 15-20 % Kosteneinsparungen allein durch verbesserte Umschmelzeffizienz.

Produkte, nach denen Sie vielleicht suchen:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Wie das Vakuum-Induktionsschmelzen eine überlegene Materialleistung in kritischen Industrien ermöglicht