Vakuumofen

Molybdän-Vakuumwärmebehandlungsöfen

Artikelnummer : KT-VM

Preis variiert je nach Spezifikationen und Anpassungen

- Maximale Temperatur

- 1400 ℃

- Konstante Arbeitstemperatur

- 1300 ℃

- Aufheizgeschwindigkeit

- 0-10 ℃/min

- Effektives Volumen

- 4.5-253 L

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Einleitung

Ein Molybdän-Vakuumofen ist eine Art Hochtemperatur-Wärmebehandlungsanlage, die in verschiedenen industriellen Anwendungen eingesetzt wird. Er verwendet Molybdänfolie als Heizelement und sorgt für eine Vakuumumgebung, um eine Kontamination der erhitzten Materialien zu verhindern. Dieser Ofen zeichnet sich durch hohe Temperaturstabilität, hervorragende Vakuumleistung, effiziente Wärmeübertragung und hohe Haltbarkeit aus. Er wird häufig in Bereichen wie Vakuumsintern und Vakuumlöten eingesetzt, wo hohe Reinheit und Vakuum erforderlich sind.

Anwendungen

Der Molybdän-Vakuumofen findet in verschiedenen Bereichen Anwendung, darunter:

- Vakuumsintern

- Vakuumlöten

- Saphir-Kristallwachstum

- Speziallöten

- Wärmebehandlung

- Guss von Flugzeugkomponenten

- Raffinierung von hochreinen Metallen und Legierungen

- Elektroden zum Wiedererschmelzen

- Rösten von Pulvern

- Keramiksintern

- Hochtemperatur-Experimente

- Materialbehandlung

- Hochtemperatur-Atmosphärensintern

- Entgasen von Keramikkleber

- Rauchgasreinigung

- Glühen und Sintern

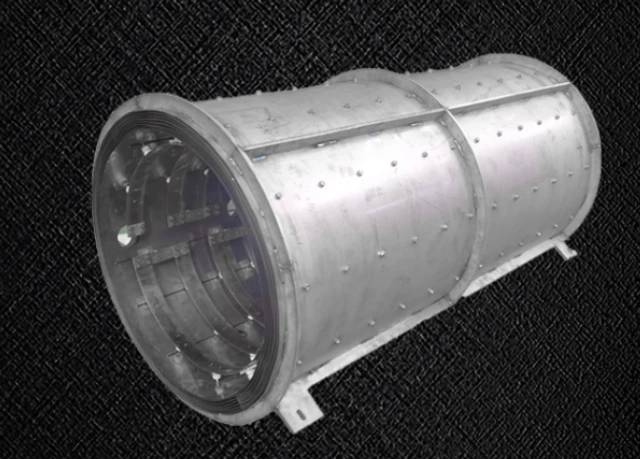

Details & Teile

Geringe Wärmeausdehnung; Hoher Schmelzpunkt; Hohe Wärmeleitfähigkeit.

Merkmale

Der Molybdänfolien-Vakuumofen bietet verschiedene Vorteile, die auf spezifische Kundenbedürfnisse zugeschnitten sind:

- Hohe Temperaturstabilität: Garantiert konstante Heiztemperaturen für zuverlässige Wärmebehandlungsprozesse, auch unter anspruchsvollen Bedingungen.

- Hervorragende Vakuumleistung: Hält ein hohes Vakuum aufrecht und verhindert Kontaminationen, wodurch die Integrität der erhitzten Materialien gewährleistet wird.

- Effiziente Wärmeübertragung: Ermöglicht schnellere Aufheizraten und verbesserte thermische Gleichmäßigkeit, was die Prozesseffizienz steigert.

- Hohe Haltbarkeit: Widersteht hohen Temperaturen und Oxidation, wodurch eine längere Nutzung ohne Leistungsverlust gewährleistet wird.

Prinzip

Der Molybdän-Vakuumofen nutzt die Hochtemperatur-Beständigkeit und die hervorragende Vakuumleistung von Molybdänfolie als Heizelement und Ofenauskleidung. Er arbeitet, indem er durch Widerstandserhitzung der Molybdänfolie eine Hochtemperatur-Vakuumumgebung erzeugt, die die erhitzten Materialien effektiv von externen Verunreinigungen isoliert und eine präzise Temperaturregelung ermöglicht. Dieses einzigartige Design ermöglicht Hochtemperatur-Wärmebehandlungsprozesse in einer sauberen und kontrollierten Atmosphäre, was es ideal für Anwendungen wie Vakuumsintern und Vakuumlöten macht.

Vorteile

- Hohe Temperaturstabilität: Der Molybdänfolien-Vakuumofen weist eine bemerkenswerte Temperaturstabilität auf, hält eine konstante Heiztemperatur aufrecht und gewährleistet einen zuverlässigen Wärmebehandlungsprozess unter Hochtemperaturbedingungen.

- Hervorragende Vakuumleistung: Das Molybdänfolienmaterial besitzt eine außergewöhnliche Dichtheit und Korrosionsbeständigkeit, wodurch der Ofen ein hohes Vakuum aufrechterhalten und die Kontamination der erhitzten Materialien verhindern kann.

- Effiziente Wärmeübertragung: Durch die Verwendung von Molybdänfolienmaterial ermöglicht der Vakuumofen eine effiziente Wärmeübertragung, was zu schnelleren Aufheizraten und einer verbesserten thermischen Gleichmäßigkeit führt.

- Hohe Haltbarkeit: Das Molybdänfolienmaterial weist eine ausgezeichnete Beständigkeit gegen hohe Temperaturen und Oxidation auf, was eine längere Nutzung bei erhöhten Temperaturen ohne Ausfälle ermöglicht.

Sicherheitsvorteile

- Kindle Tech Vakuumöfen verfügen über Überstromschutz und Übertemperaturalarm. Der Ofen schaltet die Stromversorgung automatisch ab.

- Der Ofen verfügt über eine integrierte Thermoelement-Erkennungsfunktion. Der Ofen stoppt die Heizung und löst einen Alarm aus, sobald ein Bruch oder Ausfall erkannt wird.

- Funktion zum Wiederanlaufen nach Stromausfall: Der Ofen setzt das Heizprogramm des Ofens fort, wenn nach einem Ausfall wieder Strom eingespeist wird.

Technische Daten

| Ofenmodell | KT-VM | ||

| Max. Temperatur | 1400 ℃ | ||

| Konstante Arbeitstemperatur | 1300 ℃ | ||

| Kammerisolationsmaterial | Molybdän-Hitzeschild | ||

| Heizelement | Molybdänstreifen | ||

| Aufheizrate | 0-10℃/min | ||

| Temperatursensor | Integrierte S-Typ Thermoelement | ||

| Temperaturregler | Touchscreen-PID-Regler mit SPS | ||

| Temperaturregelgenauigkeit | ±1℃ | ||

| Temperaturgleichmäßigkeit | ±5℃ | ||

| Stromversorgung | AC110-440V, 50/60HZ | ||

| Standardkammergrößen auf Lager | |||

| Kammergröße (mm) | Effektives Volumen (L) | Kammergröße (mm) | Effektives Volumen (L) |

| 150x150x200 | 4,5 | 400x400x500 | 80 |

| 200x200x300 | 12 | 500x500x600 | 125 |

| 300x300x400 | 36 | 600x600x700 | 253 |

| Kundenspezifische Größen und Volumina sind akzeptiert | |||

Optionale Einrichtung

- Unabhängige Überwachung und Aufzeichnung der Ofentemperatur

- RS 485-Kommunikationsport für PC-Fernsteuerung und Datenexport

- Optionale pneumatische Vakuumventil-Verbindung mit Temperaturregler

- Touchscreen-Temperaturregler mit vielseitigen, benutzerfreundlichen Funktionen

- Kaltwasserkreislauf-Kühlmaschine für das Kühlmantelsystem des Ofengehäuses

Vorsichtsmaßnahmen und Wartung

Der Molybdänfolien-Vakuumofen besteht aus Schlüsselkomponenten wie der Ofenkammer, Molybdänstreifen, Vakuummeter, Vakuumsystem und Wasserkühler. Die folgenden Vorsichtsmaßnahmen und Wartungsrichtlinien sollten beachtet werden:

| Ofenkammer |

|

|

|---|---|---|

| Molybdänstreifen-Heizung |

|

|

| Pirani- und Ionisationsmessgerät |

|

|

| Mechanische Pumpe |

|

|

| Roots-Pumpe |

|

|

| Diffusionspumpe |

|

|

| Wasserkühler |

|

|

Zusammenfassend lässt sich sagen, dass der Molybdänfolien-Vakuumofen ein effizientes, stabiles, langlebiges und sicheres Gerät ist. Er erfordert jedoch regelmäßige Vakuumwartung, sicheren Betrieb und sorgfältige Wartungspraktiken, um seinen langfristig stabilen Betrieb zu gewährleisten.

Warnungen

Die Sicherheit des Bedieners steht an erster Stelle! Bitte bedienen Sie das Gerät mit Vorsicht. Das Arbeiten mit brennbaren, explosiven oder giftigen Gasen ist sehr gefährlich. Der Bediener muss alle erforderlichen Vorsichtsmaßnahmen treffen, bevor er das Gerät in Betrieb nimmt. Das Arbeiten mit Überdruck in den Reaktoren oder Kammern ist gefährlich. Der Bediener muss die Sicherheitsvorschriften strikt einhalten. Besondere Vorsicht ist auch beim Umgang mit luftreaktiven Materialien geboten, insbesondere unter Vakuum. Durch ein Leck kann Luft in das Gerät eindringen und eine heftige Reaktion hervorrufen.

Für Sie entworfen

KinTek bietet umfassenden, maßgeschneiderten Service und Ausrüstung für Kunden auf der ganzen Welt. Unsere spezialisierte Teamarbeit und unsere erfahrenen Ingenieure sind in der Lage, die kundenspezifischen Hardware- und Software-Ausrüstungsanforderungen zu erfüllen und unseren Kunden beim Aufbau der exklusiven und personalisierten Ausrüstung und Lösung zu helfen!

Bitte senden Sie uns Ihre Ideen, unsere Ingenieure sind jetzt für Sie bereit!

Vertraut von Branchenführern

4.9 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a game-changer for our laboratory. It's efficient, precise, and incredibly durable.

4.7 / 5

We've been using the molybdenum vacuum furnace for over a year now, and it's been a fantastic investment. It's reliable, easy to use, and produces high-quality results.

4.8 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a top-notch piece of equipment. It's well-built, easy to operate, and delivers exceptional performance.

4.9 / 5

We recently upgraded to the molybdenum vacuum furnace from KINTEK SOLUTION, and we're thrilled with the results. It's faster, more efficient, and produces better-quality products.

4.7 / 5

The KINTEK SOLUTION molybdenum vacuum furnace is a great choice for labs that demand precision and reliability. It's a well-made, high-quality product that delivers consistent results.

4.8 / 5

We've been using the molybdenum vacuum furnace for several months now, and it's exceeded our expectations. It's easy to use, maintains temperature accurately, and produces high-quality results.

4.9 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a fantastic addition to our lab. It's user-friendly, efficient, and produces excellent results. We highly recommend it.

4.7 / 5

We're very impressed with the molybdenum vacuum furnace from KINTEK SOLUTION. It's a well-built, reliable piece of equipment that delivers exceptional performance.

4.8 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a great investment for any lab. It's efficient, accurate, and produces high-quality results. We're very happy with our purchase.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ein Vakuum-Molybdän-Draht-Sinterofen ist eine vertikale oder Kammerstruktur, die sich für das Ziehen, Löten, Sintern und Entgasen von Metallmaterialien unter Hochvakuum- und Hochtemperaturbedingungen eignet. Er eignet sich auch für die Dehydratisierungsbehandlung von Quarzmaterialien.

Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Der Luftdrucksinterofen ist ein Hightech-Gerät, das häufig zum Sintern von fortschrittlichen Keramikmaterialien verwendet wird. Er kombiniert Vakuumsintern und Drucksintern, um hochdichte und hochfeste Keramiken zu erzielen.

Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ein Vakuumlötofen ist eine Art Industrieofen, der zum Hartlöten verwendet wird, einem Metallbearbeitungsprozess, bei dem zwei Metallteile mit einem Füllmetall verbunden werden, das bei einer niedrigeren Temperatur schmilzt als die Grundmetalle. Vakuumlötofen werden typischerweise für hochwertige Anwendungen eingesetzt, bei denen eine starke, saubere Verbindung erforderlich ist.

Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Vakuumofen mit polykristalliner Keramikfaser-Isolationsauskleidung für ausgezeichnete Wärmeisolierung und gleichmäßiges Temperaturfeld. Wählen Sie zwischen 1200℃ oder 1700℃ maximaler Arbeitstemperatur mit Hochvakuumleistung und präziser Temperaturregelung.

600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Entdecken Sie den 600T Vakuum-Induktions-Heißpressofen, der für Hochtemperatur-Sinterexperimente unter Vakuum oder Schutzgasatmosphäre entwickelt wurde. Seine präzise Temperatur- und Druckregelung, der einstellbare Arbeitsdruck und die fortschrittlichen Sicherheitsfunktionen machen ihn ideal für Nichtmetallmaterialien, Kohlenstoffverbundwerkstoffe, Keramiken und Metallpulver.

Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Die kleine Vakuum-Wolframdraht-Sinteranlage ist ein kompaktes experimentelles Vakuumofen, der speziell für Universitäten und wissenschaftliche Forschungsinstitute entwickelt wurde. Der Ofen verfügt über eine CNC-geschweißte Hülle und Vakuumleitungen, um einen leckagefreien Betrieb zu gewährleisten. Schnellkupplungs-Elektroanschlüsse erleichtern die Verlagerung und Fehlersuche, und der standardmäßige elektrische Schaltschrank ist sicher und bequem zu bedienen.

Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Reduzieren Sie den Formdruck und verkürzen Sie die Sinterzeit mit dem Vakuum-Rohr-Heißpress-Ofen für hochdichte Materialien mit feiner Körnung. Ideal für hochschmelzende Metalle.

2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Erleben Sie den ultimativen Ofen für hochschmelzende Metalle mit unserem Wolfram-Vakuumofen. Erreicht 2200℃, perfekt für das Sintern von Hochleistungskeramiken und hochschmelzenden Metallen. Bestellen Sie jetzt für hochwertige Ergebnisse.

Vertikaler Labortiegelofen

Verbessern Sie Ihre Experimente mit unserem vertikalen Tiegelofen. Das vielseitige Design ermöglicht den Betrieb unter verschiedenen Umgebungen und für Wärmebehandlungsanwendungen. Bestellen Sie jetzt für präzise Ergebnisse!

Vakuum-Heißpressmaschine für Laminierung und Heizung

Erleben Sie saubere und präzise Laminierung mit der Vakuum-Laminierpresse. Perfekt für Wafer-Bonding, Dünnschichttransformationen und LCP-Laminierung. Jetzt bestellen!

Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Erhalten Sie blitzschnelle Erwärmung mit unserem RTP-Schnellheizrohr-Ofen. Entwickelt für präzises, schnelles Heizen und Kühlen mit praktischer Schiebeschienenführung und TFT-Touchscreen-Controller. Bestellen Sie jetzt für ideale thermische Prozesse!

Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Der Graphitierungs-Vakuumofen für ultrahohe Temperaturen nutzt Mittelfrequenz-Induktionsheizung in einer Vakuum- oder Inertgasumgebung. Die Induktionsspule erzeugt ein Wechselmagnetfeld, das Wirbelströme im Graphittiegel induziert, welcher sich erwärmt und Wärme auf das Werkstück abstrahlt, um es auf die gewünschte Temperatur zu bringen. Dieser Ofen wird hauptsächlich für die Graphitierung und Sinterung von Kohlenstoffmaterialien, Kohlefaserwerkstoffen und anderen Verbundwerkstoffen verwendet.

Labormaßstabs Induktionsschmelzofen mit Vakuum

Erzielen Sie eine präzise Legierungszusammensetzung mit unserem Vakuum-Induktionsschmelzofen. Ideal für die Luft- und Raumfahrt-, Kernenergie- und Elektronikindustrie. Bestellen Sie jetzt für effektives Schmelzen und Gießen von Metallen und Legierungen.

Hochdruck-Rohröfen für Laboratorien

KT-PTF Hochdruck-Rohröfen: Kompakte, geteilte Rohröfen mit hoher Überdruckbeständigkeit. Arbeitstemperatur bis 1100°C und Druck bis 15 MPa. Funktioniert auch unter kontrollierter Atmosphäre oder im Hochvakuum.

Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Entdecken Sie die Vielseitigkeit von Labor-Drehrohröfen: Ideal für Kalzinierung, Trocknung, Sintern und Hochtemperaturreaktionen. Einstellbare Dreh- und Kippfunktionen für optimale Erwärmung. Geeignet für Vakuum- und kontrollierte Atmosphären. Jetzt mehr erfahren!

Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Erzielen Sie präzise Dentalergebnisse mit dem Dental Vakuum-Pressofen. Automatische Temperaturkalibrierung, geräuscharmes Einschubfach und Touchscreen-Bedienung. Jetzt bestellen!

Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Horizontaler Graphitierungs-Ofen: Dieser Ofentyp ist horizontal mit Heizelementen ausgelegt, was eine gleichmäßige Erwärmung der Probe ermöglicht. Er eignet sich gut für die Graphitierung großer oder sperriger Proben, die eine präzise Temperaturkontrolle und Gleichmäßigkeit erfordern.

Graphit-Vakuumofen für negatives Elektrodenmaterial

Graphitierungsöfen für die Batterieproduktion zeichnen sich durch gleichmäßige Temperatur und geringen Energieverbrauch aus. Graphitierungsöfen für negative Elektrodenmaterialien: eine effiziente Graphitierungslösung für die Batterieproduktion mit erweiterten Funktionen zur Verbesserung der Batterieleistung.

Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Bodenentleerungs-Graphitofen für Kohlenstoffmaterialien, Ultrahochtemperatur-Ofen bis 3100°C, geeignet für die Graphitierung und Sinterung von Kohlenstoffstäben und Kohlenstoffblöcken. Vertikales Design, Bodenentleerung, bequemes Be- und Entladen, hohe Temperatur gleichmäßigkeit, geringer Energieverbrauch, gute Stabilität, hydraulisches Hubsystem, bequemes Be- und Entladen.

Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Ein großer vertikaler Hochtemperatur-Graphitierungs-Ofen ist eine Art Industrieofen, der zur Graphitierung von Kohlenstoffmaterialien wie Kohlefaser und Ruß verwendet wird. Es handelt sich um einen Hochtemperatur-Ofen, der Temperaturen von bis zu 3100 °C erreichen kann.

Ähnliche Artikel

Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) herkömmliche Methoden bei der Herstellung moderner Legierungen übertrifft und Präzision, Reinheit und Kosteneinsparungen bietet.

Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

Entdecken Sie, wie das Vakuum-Induktionsschmelzen (VIM) die Reinheit von Legierungen für die Luft- und Raumfahrt, die Medizintechnik und die Nuklearindustrie verbessert und dadurch Fehler und Kosten reduziert.

Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

Das Vakuum-Induktionsschmelzen (VIM) gewährleistet metallurgische Reinheit, Langlebigkeit und Effizienz in der Luft- und Raumfahrt, der Nuklearindustrie und anderen kritischen Branchen. Erfahren Sie, warum VIM herkömmliche Methoden übertrifft.

Molybdän-Vakuumofen: Hochtemperatursintern und Wärmebehandlung

Entdecken Sie die fortschrittlichen Merkmale und Anwendungen von Molybdän-Vakuumöfen für das Hochtemperatursintern und die Wärmebehandlung. Erfahren Sie mehr über ihre Konstruktion, Steuerungssysteme und Wartungstipps.

Die Symphonie der Stille: Molybdän und die Architektur der Vakuum-Heißzone

Warum vertrauen wir Molybdän in extremsten Umgebungen? Entdecken Sie die Ingenieurslogik hinter reinen Metall-Heißzonen und dem Streben nach absoluter Reinheit.

Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

Ihr Vakuumofen erreicht die Temperatur, ruiniert aber Ihre Teile? Erfahren Sie die verborgene Ursache des Versagens und wie die Wahl des richtigen Heißzonenmaterials perfekte Ergebnisse garantiert.

Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

Sie kämpfen mit fehlgeschlagenen Wärmebehandlungen trotz eines Hochtemperatur-Ofens? Entdecken Sie, warum das Jagen von Temperaturvorgaben zu Fehlern führt und wie Sie es beheben können.

Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

Entdecken Sie die fortschrittlichen Merkmale und Anwendungen von Molybdän-Vakuumöfen für das Hochtemperatursintern und die Materialbehandlung. Erfahren Sie mehr über ihre Konstruktion, Steuerungssysteme und Wartungstipps.

Die Kunst der Abwesenheit: Warum fortschrittliche Materialien Vakuumöfen benötigen

Entdecken Sie, warum die Abwesenheit von Luft für die fortschrittliche Wärmebehandlung entscheidend ist. Erfahren Sie, wie Vakuumöfen Oxidation verhindern und die Materialintegrität gewährleisten.

Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

Frustriert von inkonsistenten Lötverbindungen? Entdecken Sie die verborgene Ursache für Fehler, die weder Hitze noch Füllmaterial betrifft, und lernen Sie, wie Sie sie dauerhaft beheben.

Das Gambit des Ingenieurs: Warum Molybdän den modernen Vakuumofen definiert

Entdecken Sie, warum Molybdän der Schlüssel zur Reinheit von Vakuumöfen ist und wie das Design der Heißzone die Temperaturuniformität bei kritischen Fertigungsprozessen bestimmt.

Perfektion in einem Vakuum: Die unerbittliche Ingenieurskunst hinter der modernen Vakuum-Schmelze

Entdecken Sie die Geschichte der Vakuum-Schmelzen, eine Geschichte des Kampfes gegen atmosphärische Verunreinigungen, um die ultrareinen Hochleistungslegierungen der modernen Technologie zu schaffen.