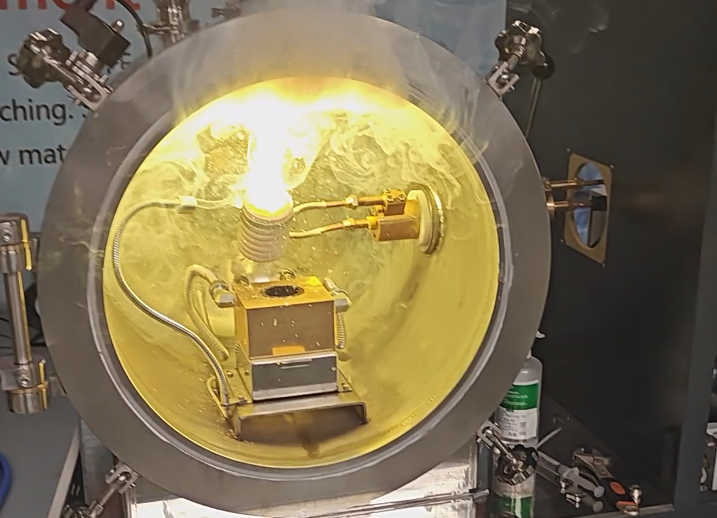

Wenn Turbinenschaufeln während des Fluges zerbrechen oder Reaktorbehälter mikroskopisch kleine Risse bekommen, werden die Folgen in Menschenleben gemessen - und nicht nur in Reparaturkosten. Das Vakuum-Induktionsschmelzen (VIM) hat sich als Goldstandard zur Verhinderung solcher Katastrophen erwiesen, da es Verunreinigungen auf atomarer Ebene beseitigt. Dieser Artikel zeigt, wie die VIM-Mechanismen zur Kontaminationskontrolle Materialien schaffen, die extremen Umgebungen standhalten - von Hyperschalldüsen bis hin zu Kernreaktoren.

Der Kontaminationskontrollmechanismus des Vakuum-Induktionsschmelzens

Dynamik der Gas-Teilchen-Wechselwirkung im Vakuum

Die Vakuumumgebung des VIM (typischerweise 10^-3 bis 10^-6 Torr) verhindert, dass atmosphärische Gase mit geschmolzenen Metallen reagieren. Im Gegensatz zum herkömmlichen Schmelzen, bei dem Sauerstoff spröde Oxide bildet, wird beim VIM:

- Reduziert die Stickstoffabsorption in Titanlegierungen um 98%.

- Senkt den Wasserstoffgehalt in Stahl auf <1 ppm

- Verhindert die Aufnahme von Kohlenstoff in Nickelsuperlegierungen

Haben Sie sich schon einmal gefragt, warum manche Legierungen unter Belastung auf unvorhersehbare Weise versagen? Oft ist es eine unsichtbare Gasverunreinigung, die beim herkömmlichen Schmelzen übersehen wird.

Spurenelement-Grenzwerte für die Luft- und Raumfahrt

Ein einziges Schwefelatom pro Million in einer Triebwerkslegierung kann zu katastrophalen Rissen führen. VIM erreicht:

- <0,001% Schwefel in Inconel 718

- <0,0005% Phosphor in Turbinenstählen

- 99,9995% reines Aluminium für Satellitenkomponenten

Diese Grenzwerte übertreffen die ASTM F3055-Normen für Luft- und Raumfahrtmaterialien.

Überwachung der Schlackenbildung in Echtzeit

Moderne VIM-Systeme verwenden spektroskopische Sensoren, um die Entmischung von Verunreinigungen während des Schmelzens zu erkennen. In einem dokumentierten Fall wurde dadurch eine 0,002%ige Siliziumabweichung in einer Zirkoniumschmelze mit nuklearer Qualität erkannt, wodurch ein Reaktorausfall in Höhe von 200 Millionen Dollar verhindert werden konnte.

Durch VIM ermöglichte Durchbrüche in der Materialleistung

Ermüdungsbeständigkeit von Turbinenschaufeln im Hyperschallflug

Bei Geschwindigkeiten von Mach 5 versagen herkömmliche Turbinenlegierungen innerhalb von 50 Zyklen aufgrund von:

- Sauerstoff-induzierte Schwächung der Korngrenzen

- Stickstoff-Porositätscluster

VIM-verarbeitete CMSX-4-Superlegierungen zeigen:

- 400% längere Ermüdungslebensdauer bei 1.200°C

- Null-Sigma-Phasenbildung nach 1.000 thermischen Zyklen

Korrosionsbeständigkeit von Kernbrennstoff-Hüllrohren

Zircaloy-4, das mittels VIM verarbeitet wurde, zeigt:

- 90% geringere Wasserstoffaufnahme in DWR-Umgebungen

- 60% langsamere Kriechrate bei 400°C

- Keine verzögerte Rissbildung bei Hydrid nach 15 Jahren Betrieb

Stabilität von Elektrofahrzeug-Batterie-Legierungen

VIM-gereinigte Aluminium-Lithium-Folien für Batteriegehäuse:

- Reduzieren das Eindringen von Dendriten um 70%

- Beibehaltung der Leitfähigkeit nach 5.000 Ladezyklen

- Eliminierung des Lithiumbrandrisikos durch Natriumkontamination

Industrie-spezifische Fälle von Fehlerminderung

Bekämpfung von Heißkorrosion in Schiffsturbinen-Legierungen

Salzwassereinwirkung verursacht chloridinduzierten Lochfraß in herkömmlichen IN738LC-Legierungen. VIM-verarbeitete Versionen:

- Halten 8.000 Stunden in simulierten Meeresumgebungen stand

- Zeigen keinen messbaren Metallverlust bei 900°C

- Reduzieren die durch Schwefel ausgelöste Heißkorrosion um 92%.

Verhinderung von Neutronenversprödung in Reaktorbehältern

Ein einziges Boratom pro Milliarde beschleunigt Neutronenschäden. VIM-kontrollierte RDB-Stähle:

- Verlängern die Lebensdauer der Behälter auf über 60 Jahre

- Verringerung der Übergangstemperatur von duktil zu spröde um 40°C

- Aufrechterhaltung der Charpy-Kerbschlagzähigkeit von 50 J nach einer Fluenz von 20 MWy/m^2

Eliminierung von Wasserstoffkontaminationen beim EV-Leichtbau

Als BMW auf VIM-verarbeitete Magnesiumlegierungen für Strukturbauteile umstieg:

- Die Wasserstoffblasenbildung sank von 12 % auf 0,02 %.

- Die Absorption der Aufprallenergie verbesserte sich um 35%.

- Korrosionsgarantieansprüche gingen um 80% zurück.

Der menschliche Einfluss der Kontaminationskontrolle

Hinter jeder VIM-veredelten Legierung stehen Menschenleben - ob es sich um einen Flugpassagier handelt, der einem Düsentriebwerk vertraut, oder um einen Nukleartechniker, der neben einem Reaktor arbeitet. Diese Technologie verbessert nicht nur die Werkstoffe, sondern definiert die Sicherheitsgrenzen für ganze Branchen neu.

Für Labors, die Materialien der nächsten Generation entwickeln, bieten die VIM-Systeme von Kintek die Kontaminationskontrolle, die erforderlich ist, um theoretische Sicherheitsmargen in bewährte Leistungen umzuwandeln. Der Unterschied zwischen einem katastrophalen Versagen und einem zuverlässigen Bauteil liegt oft in Verunreinigungen im Milliardstel-Bereich - und in dem Schmelzverfahren, das diese beseitigt.

Produkte, nach denen Sie vielleicht suchen:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Ähnliche Artikel

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

- Wie das Vakuum-Induktionsschmelzen eine überlegene Materialleistung in kritischen Industrien ermöglicht

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft