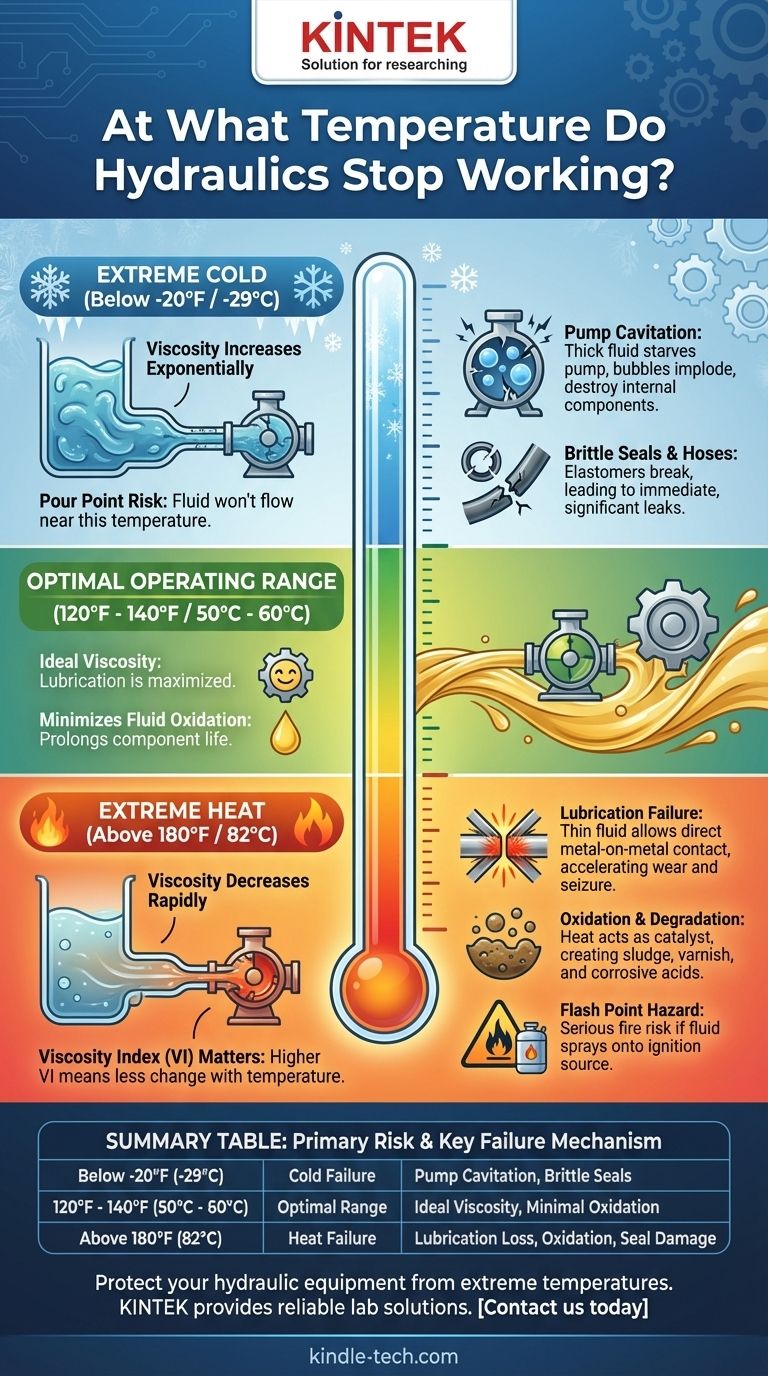

Es gibt keine einzelne Temperatur, bei der alle Hydrauliksysteme aufhören zu funktionieren. Stattdessen kommt es sowohl bei extremer Kälte als auch bei extremer Hitze zu Ausfällen, die hauptsächlich durch die Eigenschaften der Hydraulikflüssigkeit verursacht werden. Während die meisten Standard-Systeme auf Mineralölbasis für den Betrieb zwischen -20 °F und 180 °F (-29 °C bis 82 °C) ausgelegt sind, verschlechtert sich die Leistung außerhalb dieses Bereichs rapide und ein katastrophaler Ausfall wird wahrscheinlich.

Das Kernproblem ist die Viskosität der Flüssigkeit. Bei extremer Kälte wird die Flüssigkeit zu dick zum Fließen, wodurch die Pumpe ausgehungert wird und Kavitation entsteht. Bei extremer Hitze wird die Flüssigkeit zu dünn zum Schmieren, was zu Metall-auf-Metall-Kontakt, Komponentenfestfressen und Dichtungsversagen führt.

Die Herausforderung der Kälte: Wenn die Flüssigkeit nicht fließt

Der Betrieb eines Hydrauliksystems bei extremer Kälte stellt eine Reihe einzigartiger Herausforderungen dar, die oft beim Starten zu schnellen und schweren Schäden führen können.

Verständnis von Viskosität und Stockpunkt

Viskosität ist der Widerstand einer Flüssigkeit gegen das Fließen. Wenn die Temperatur sinkt, steigt die Viskosität des Hydrauliköls exponentiell an.

Der Stockpunkt ist die niedrigste Temperatur, bei der das Öl unter bestimmten Bedingungen noch fließt. Der Versuch, ein System nahe oder unter dem Stockpunkt seiner Flüssigkeit zu betreiben, ist eine Hauptursache für Ausfälle bei kaltem Wetter.

Das Risiko der Pumpenkavitation

Wenn das Öl zu dick ist, kann die Pumpe es nicht schnell genug aus dem Reservoir ansaugen. Dies erzeugt Vakuumnullen oder Blasen in der Flüssigkeit.

Wenn diese Blasen zur Hochdruckseite der Pumpe wandern, implodieren sie heftig. Dieser Prozess, genannt Kavitation, erzeugt immense Kräfte und Hitze, die kritische interne Pumpenkomponenten erodieren und zerstören.

Auswirkungen auf Dichtungen und Schläuche

Die Elastomere, die in Dichtungen und Schläuchen verwendet werden, werden bei sehr niedrigen Temperaturen hart und spröde. Wenn das System gestartet und unter Druck gesetzt wird, können diese spröden Komponenten leicht reißen oder brechen, was zu sofortigen und erheblichen Lecks führt.

Die Gefahr der Hitze: Wenn die Flüssigkeit zerfällt

Obwohl Probleme bei kaltem Wetter oft unmittelbar auftreten, verursachen hohe Temperaturen einen langsameren, aber ebenso zerstörerischen Abbau des gesamten Hydrauliksystems.

Viskositätsverlust und Schmierungsausfall

Wenn die Temperatur steigt, wird die Hydraulikflüssigkeit dünner und ihre Viskosität sinkt. Wird das Öl zu dünn, kann es den kritischen Schmierfilm zwischen beweglichen Teilen nicht mehr aufrechterhalten.

Dies führt zu direktem Metall-auf-Metall-Kontakt, was mehr Reibung, mehr Hitze und beschleunigten Verschleiß erzeugt und schnell zu Komponentenfestfressen und katastrophalem Ausfall führt.

Oxidation und Flüssigkeitsabbau

Hitze ist ein Katalysator für Oxidation, eine chemische Reaktion zwischen dem Öl und Sauerstoff. Für jede Temperaturerhöhung um 18 °F (10 °C) über 140 °F (60 °C) verdoppelt sich die Oxidationsrate ungefähr.

Dieser Prozess baut das Öl ab und erzeugt Schlamm, Lack und ätzende Säuren, die Filter verstopfen, Ventile zum Klemmen bringen und Komponenten des Systems beschädigen.

Der Flammpunkt als Sicherheitsgrenze

Jede Hydraulikflüssigkeit hat einen Flammpunkt – die niedrigste Temperatur, bei der ihre Dämpfe entzündet werden können, wenn sie einer Flamme ausgesetzt sind. Der Betrieb eines Systems nahe dieser Temperatur birgt eine ernsthafte Brandgefahr, insbesondere wenn ein Leck auftritt und die heiße Flüssigkeit auf eine Zündquelle sprüht.

Verständnis der Kompromisse und begrenzenden Faktoren

Die Flüssigkeit ist das Lebenselixier des Systems, aber nicht der einzige Faktor. Das gesamte System muss berücksichtigt werden, wenn in extremen Umgebungen gearbeitet wird.

Es geht nicht nur um die Flüssigkeit

Obwohl die Eigenschaften der Flüssigkeit die Hauptsorge sind, haben auch andere Komponenten Grenzen. Schläuche, Dichtungen und elektronische Steuerungen sind alle für bestimmte Temperaturbereiche ausgelegt. Das Überschreiten dieser Grenzen führt unabhängig vom Zustand der Flüssigkeit zu Ausfällen.

Mineralische vs. synthetische Flüssigkeiten

Mineralöle sind der Standard für die meisten Anwendungen und bieten eine gute Balance zwischen Leistung und Kosten.

Synthetische Flüssigkeiten sind jedoch für einen viel breiteren Betriebstemperaturbereich ausgelegt. Sie haben niedrigere Stockpunkte für eine bessere Leistung bei kaltem Wetter und eine überlegene thermische Stabilität für Hochtemperaturanwendungen. Diese Leistung ist mit deutlich höheren Kosten verbunden.

Die Bedeutung des Viskositätsindex (VI)

Der Viskositätsindex (VI) misst, wie stark sich die Viskosität einer Flüssigkeit mit der Temperatur ändert. Eine Flüssigkeit mit einem hohen VI ist stabiler, was bedeutet, dass sich ihre Viskosität über einen weiten Temperaturbereich weniger dramatisch ändert. Dies ist eine kritische Eigenschaft für Geräte, die in Umgebungen mit großen Temperaturschwankungen betrieben werden.

Anwendung auf Ihr System

Um die Zuverlässigkeit zu gewährleisten, müssen Sie Ihre Hydraulikflüssigkeit und Systemkomponenten an Ihre spezifische Betriebsumgebung anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremer Kälte liegt: Wählen Sie eine Flüssigkeit mit einem sehr niedrigen Stockpunkt und einem hohen VI und ziehen Sie die Installation einer Systemheizung oder eines verlängerten Aufwärmverfahrens in Betracht, bevor das System unter Last gesetzt wird.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in Umgebungen mit hoher Hitze liegt: Wählen Sie eine Flüssigkeit mit hoher thermischer Stabilität und stellen Sie sicher, dass Ihr System über eine angemessene Kühlung verfügt, wie z. B. einen richtig dimensionierten Behälter oder einen effizienten Wärmetauscher.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Komponentenlebensdauer liegt: Halten Sie die Flüssigkeitstemperatur im optimalen Bereich von 120 °F bis 140 °F (50 °C bis 60 °C), da dies die beste Balance der Flüssigkeitsviskosität bietet und die Flüssigkeitsoxidation minimiert.

Letztendlich ist das proaktive Temperaturmanagement die wirksamste Einzelstrategie, um die Langlebigkeit und Zuverlässigkeit jedes Hydrauliksystems zu gewährleisten.

Zusammenfassungstabelle:

| Temperaturbereich | Hauptrisiko | Schlüsselmechanismus des Ausfalls |

|---|---|---|

| Unter -20 °F (-29 °C) | Kälteausfall | Flüssigkeit verdickt sich, was zu Pumpenkavitation und spröden Dichtungen führt. |

| 120 °F - 140 °F (50 °C - 60 °C) | Optimaler Bereich | Ideale Viskosität für Schmierung und minimale Oxidation. |

| Über 180 °F (82 °C) | Hitzeausfall | Flüssigkeit verdünnt sich, was zu Schmierungsausfall, Oxidation und Dichtungsbeschädigung führt. |

Schützen Sie Ihre hydraulische Ausrüstung vor extremen Temperaturen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Systemen, die auf präzise hydraulische Leistung angewiesen sind. Unsere Expertise stellt sicher, dass Ihre Laborabläufe unabhängig von den Umgebungsherausforderungen zuverlässig ablaufen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und die Lebensdauer Ihrer Geräte maximieren können.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine reine Graphittiegel für die Verdampfung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Hochleistungs-Gefriertrockner für das Labor

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Wie funktioniert Sputtern? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern

- Wie können verschiedene Materialien unterschiedliche Wärmekapazitäten haben? Die mikroskopischen Geheimnisse der Energiespeicherung entschlüsseln

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt