Ja, die Sinterzeit beeinflusst die marginale Passung von Zirkonoxid-Kappen entscheidend. Die Dauer des Sinterzyklus bestimmt direkt die endgültige Schrumpfung des Materials. Ist die Zeit im Verhältnis zum validierten Protokoll des Herstellers zu kurz oder zu lang, schrumpft die Restauration nicht auf die präzisen Abmessungen, die von der Designsoftware erwartet werden, was zu einer beeinträchtigten marginalen Passung führt.

Das Kernproblem ist nicht die Zeit selbst, sondern die Übereinstimmung zwischen dem verwendeten Sinterzyklus und den spezifischen Anforderungen des Materials. Jede Abweichung vom validierten Protokoll des Zirkonoxidherstellers – sei es eine Verkürzung oder Verlängerung der Zeit – birgt ein hohes Risiko für Maßungenauigkeiten, die die endgültige Passung direkt beeinträchtigen.

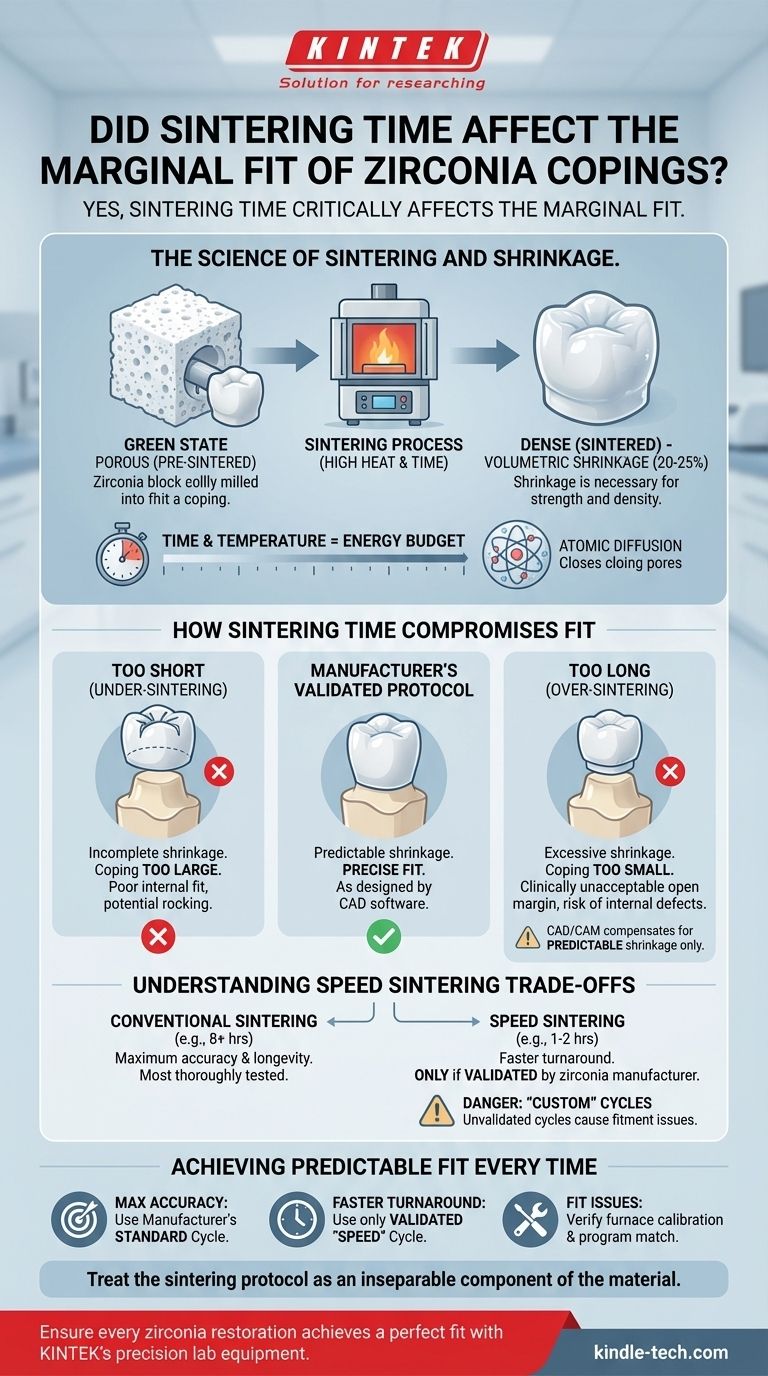

Die Wissenschaft des Sinterns und der Schrumpfung

Um zu verstehen, wie die Zeit die Passung beeinflusst, müssen wir zunächst die grundlegende Transformation verstehen, die während des Sinterns stattfindet.

Von porös zu dicht

Eine Zirkonoxid-Kappe wird zunächst aus einem vorgesinterten, kreideartigen Block gefräst. In diesem „Grünzustand“ ist sie porös und relativ schwach. Um ihre endgültige Festigkeit zu erreichen, muss sie in einem Hochtemperaturofen gesintert werden.

Dieser Prozess eliminiert die Porosität und erhöht die Dichte des Materials dramatisch. Das Ergebnis ist eine harte, starke Restauration, die für die anspruchsvolle Umgebung der Mundhöhle geeignet ist.

Warum Schrumpfung notwendig ist

Diese Dichteerhöhung wird durch volumetrische Schrumpfung erreicht, die bis zu 20-25 % betragen kann. Während des Sinterns verschmelzen die einzelnen Zirkonoxidpartikel miteinander und schließen die Lücken und Poren zwischen ihnen.

Diese Schrumpfung ist kein Defekt; sie ist ein wesentlicher und geplanter Bestandteil des Herstellungsprozesses, der Zirkonoxid seine außergewöhnliche Festigkeit verleiht.

Die Rolle von Zeit und Temperatur

Sintern ist ein Prozess der atomaren Diffusion, der eine bestimmte Energiemenge (Wärme) über eine bestimmte Dauer (Zeit) erfordert. Die Anweisungen des Herstellers schaffen ein präzises „Energiebudget“, um eine vollständige und gleichmäßige Verdichtung ohne Materialdegradation zu erreichen.

Wie die Sinterzeit die Passung beeinträchtigt

Der gesamte CAD/CAM-Prozess ist darauf ausgelegt, diese vorhersagbare Schrumpfung zu kompensieren. Das Problem entsteht, wenn die tatsächliche Schrumpfung vom Plan abweicht.

Der digitale Kompensationsfaktor

Wenn eine Restauration entworfen wird, vergrößert die CAD-Software die Abmessungen automatisch basierend auf einem bekannten Schrumpfungsfaktor. Dieser Faktor wird vom Zirkonoxidhersteller bereitgestellt und ist nur dann genau, wenn sein spezifischer, validierter Sinterzyklus präzise eingehalten wird.

Das Risiko des Untersinterns (Zyklus zu kurz)

Wird die Sinterzeit verkürzt, hat das Material nicht genügend Zeit, seinen Diffusionsprozess abzuschließen. Die Schrumpfung wird unvollständig sein.

Die resultierende Kappe wird zu groß sein. Obwohl dies nicht immer einen sichtbaren offenen Rand erzeugt, ist die interne Passung schlecht, was möglicherweise zu einer wackelnden Restauration und einer dickeren, schwächeren Zementschicht führt.

Das Risiko des Übersinterns (Zyklus zu lang)

Ist die Sinterzeit zu lang, kann das Material effektiv überschrumpfen, wodurch die Kappe zu klein wird. Dies verhindert, dass sie vollständig auf dem Stumpf sitzt, und erzeugt einen klinisch inakzeptablen offenen Rand.

Darüber hinaus kann übermäßige Zeit bei hohen Temperaturen zu abnormalem Kornwachstum führen. Wie bei anderen fortschrittlichen Keramiken kann dies interne Defekte verursachen und paradoxerweise die Härte und Bruchfestigkeit des Materials verringern.

Die Kompromisse verstehen: Geschwindigkeit vs. Genauigkeit

Die Nachfrage nach schnelleren Bearbeitungszeiten hat zur Entwicklung von „Schnellsinter“-Zyklen geführt, was einen kritischen Entscheidungspunkt für Dentallabore darstellt.

Der Reiz des „Schnellsinterns“

Herkömmliche Sinterzyklen können 8 Stunden oder länger dauern. Schnellsinterzyklen versprechen ein ähnliches Ergebnis in einem Bruchteil dieser Zeit, manchmal in nur 1-2 Stunden, was die Laboreffizienz erheblich verbessert.

Die nicht verhandelbare Anforderung

Diese beschleunigten Zyklen sind nur dann praktikabel, wenn sie speziell vom Zirkonoxidhersteller für genau dieses Material entwickelt und validiert wurden. Die Hersteller erreichen dies, indem sie die Temperaturprofile anpassen, um die erforderliche Energie in einem kürzeren Zeitfenster zu liefern.

Die Gefahr von „benutzerdefinierten“ Zyklen

Verwenden Sie niemals einen Schnellsinterzyklus einer Ofen- oder Zirkonoxidmarke für ein anderes Material. Der Kompensationsfaktor in der Software ist für ein spezifisches Zeit- und Temperaturprotokoll kalibriert. Die Verwendung eines nicht validierten Zyklus ist die Hauptursache für Passungsprobleme, da die tatsächliche Schrumpfung nicht mit der vorhergesagten Schrumpfung übereinstimmt.

Jedes Mal eine vorhersagbare Passung erreichen

Ihr Ansatz beim Sintern sollte von Ihren klinischen und geschäftlichen Prioritäten bestimmt werden, muss aber immer von der Wissenschaft des Herstellers geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit und Langlebigkeit liegt: Verwenden Sie den standardmäßigen, konventionellen Sinterzyklus des Herstellers, da dieses Protokoll am gründlichsten getestet und am zuverlässigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Verkürzung der Bearbeitungszeit liegt: Verwenden Sie nur einen „Schnell“- oder „Fast“-Sinterzyklus, der vom Hersteller ausdrücklich für das von Ihnen verwendete spezifische Zirkonoxid zugelassen und validiert wurde.

- Wenn Sie Passungsprobleme haben: Überprüfen Sie zuerst, ob Ihr Ofen kalibriert ist. Bestätigen Sie dann, dass das ausgewählte Sinterprogramm genau den Anweisungen des Zirkonoxidherstellers für diese spezifische Materialcharge entspricht.

Indem Sie das Sinterprotokoll als untrennbaren Bestandteil des Materials selbst betrachten, können Sie konsistente, präzise Ergebnisse sicherstellen und passungsbedingte Fehler eliminieren.

Zusammenfassungstabelle:

| Auswirkung der Sinterzeit | Auswirkung auf die Zirkonoxid-Kappe | Ergebnis auf die marginale Passung |

|---|---|---|

| Zu kurz (Untersintern) | Unvollständige Schrumpfung | Kappe zu groß; schlechte interne Passung |

| Zu lang (Übersintern) | Übermäßige Schrumpfung | Kappe zu klein; offener Rand |

| Herstellerprotokoll | Vorhersagbare Schrumpfung | Präzise Passung wie entworfen |

Sorgen Sie mit den Präzisionslaborgeräten von KINTEK dafür, dass jede Zirkonoxid-Restauration perfekt passt.

Als führender Anbieter von Laborgeräten und Verbrauchsmaterialien weiß KINTEK, dass konsistentes, genaues Sintern für Dentallabore nicht verhandelbar ist. Unsere zuverlässigen Sinteröfen sind darauf ausgelegt, die präzise Temperaturkontrolle und Zykluskonsistenz zu liefern, die erforderlich sind, um die Protokolle der Zirkonoxidhersteller einzuhalten und passungsbedingte Fehler zu eliminieren.

Wir helfen Ihnen:

- Vorhersagbare Schrumpfung und perfekte marginale Passung für jede Kappe zu erreichen.

- Die Laboreffizienz zu steigern, ohne die Qualität der Restauration zu beeinträchtigen.

- Kostspielige Nacharbeiten aufgrund von Maßungenauigkeiten zu eliminieren.

Bereit, Ihren Sinterprozess zu optimieren und makellose Ergebnisse zu erzielen? Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für die Bedürfnisse und Materialien Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen