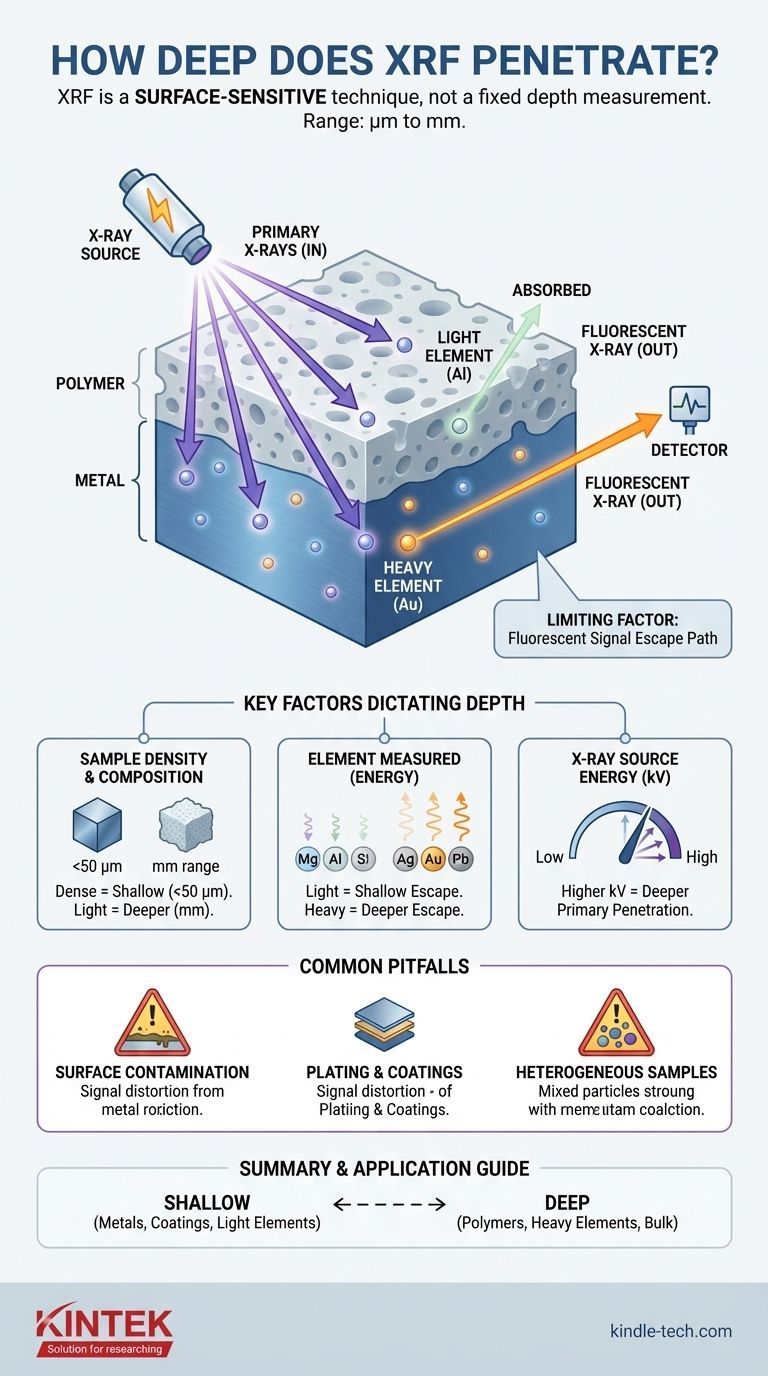

Genau genommen ist die Analysetiefe der RFA kein fester Wert. Sie ist ein stark variabler Bereich, typischerweise von einigen Mikrometern (µm) bis zu mehreren Millimetern (mm), der grundlegend durch die Dichte der zu analysierenden Probe und die Energie der beteiligten Röntgenstrahlen bestimmt wird. Bei dichten Materialien wie Metallen ist die Tiefe extrem gering, während sie bei Materialien geringer Dichte wie Polymeren deutlich tiefer sein kann.

Das wichtigste Konzept ist, dass die Röntgenfluoreszenzanalyse (RFA) grundsätzlich eine oberflächenempfindliche Analysetechnik ist. Die Eindringtiefe ist keine feste Einstellung am Instrument; sie ist das Ergebnis einer physikalischen Wechselwirkung zwischen dem Röntgenstrahl und dem spezifischen Material, das Sie messen.

Die zweiteilige Reise eines Röntgenstrahls

Um zu verstehen, warum die Analysetiefe so stark variiert, müssen Sie begreifen, dass der Prozess zwei unterschiedliche Stadien hat: das Eindringen des Röntgenstrahls und das Austreten des Fluoreszenzsignals. Die "Analysetiefe" wird durch den kürzeren dieser beiden Wege begrenzt.

Eindringen primärer Röntgenstrahlen (Der "Ein"-Weg)

Der Prozess beginnt, wenn das Instrument primäre Röntgenstrahlen in Ihre Probe abfeuert. Wie tief diese anfänglichen Röntgenstrahlen eindringen, hängt von ihrer Energie und der Zusammensetzung der Probe ab.

Hochenergetische Röntgenstrahlen dringen tiefer ein, während dichtere Proben Röntgenstrahlen leichter absorbieren, was zu einem geringeren Eindringen führt.

Austritt von Fluoreszenz-Röntgenstrahlen (Der "Aus"-Weg)

Sobald ein primärer Röntgenstrahl ein Atom tief in der Probe trifft, emittiert dieses Atom seine eigenen sekundären, charakteristischen Röntgenstrahlen. Dies ist das "Fluoreszenz"-Signal, das der Detektor misst.

Diese Fluoreszenz-Röntgenstrahlen müssen jedoch aus der Probe austreten, um detektiert zu werden. Dieser Austrittsweg ist oft der wahre limitierende Faktor für die Analysetiefe.

Definition der "wahren" Analysetiefe

Die wahre Analysetiefe ist die maximale Tiefe, aus der ein Fluoreszenz-Röntgenstrahl erfolgreich aus der Probe entweichen und den Detektor erreichen kann.

Wenn das Atom zu tief liegt, wird sein Fluoreszenzsignal vom umgebenden Material absorbiert, bevor es entweichen kann. Dies gilt insbesondere für leichtere Elemente.

Schlüsselfaktoren, die die Eindringtiefe bestimmen

Drei Variablen wirken zusammen, um die endgültige Analysetiefe für jede gegebene Messung zu bestimmen. Ihr Verständnis ermöglicht Ihnen die Kontrolle über die Interpretation Ihrer Ergebnisse.

Dichte und Zusammensetzung der Probenmatrix

Dies ist der wichtigste Faktor. Eine dichte Matrix mit hoher Ordnungszahl (hohes Z) absorbiert Röntgenstrahlen viel effektiver als eine leichte Matrix mit niedrigem Z.

Stellen Sie es sich vor, wie Licht durch Wasser zu scheinen. Durch klares Wasser (geringe Dichte) ist es leicht zu sehen, aber durch dicken Schlamm (hohe Dichte) ist es unmöglich.

- Metalle & Legierungen: Extrem geringe Eindringtiefe, typischerweise <50 Mikrometer.

- Polymere & Kunststoffe: Tiefere Eindringtiefe, oft im Bereich von mehreren Millimetern.

- Böden & Mineralien: Mittlere Eindringtiefe, variierend je nach Zusammensetzung.

Das zu messende Element

Die Energie des Fluoreszenz-Röntgenstrahls ist für jedes Element einzigartig. Leichtere Elemente (z. B. Magnesium, Aluminium, Silizium) emittieren sehr energiearme Fluoreszenz-Röntgenstrahlen.

Diese energiearmen Signale werden leicht von der umgebenden Probenmatrix absorbiert und können nur aus sehr geringer Tiefe (einige Mikrometer) entweichen. Schwerere Elemente (z. B. Gold, Blei, Silber) emittieren hochenergetische Röntgenstrahlen, die aus viel tieferen Bereichen der Probe entweichen können.

Energie der Röntgenquelle (kV)

Die Spannungseinstellung der Röntgenröhre (gemessen in Kilovolt oder kV) bestimmt die maximale Energie der primären Röntgenstrahlen, die in die Probe gesendet werden.

Eine höhere kV-Einstellung erzeugt stärkere Röntgenstrahlen, die tiefer eindringen und es ermöglichen, Atome weiter von der Oberfläche entfernt anzuregen. Dies ändert jedoch nichts an der grundlegenden Begrenzung der Fähigkeit des Fluoreszenz-Röntgenstrahls, zu entweichen.

Verständnis der Kompromisse und häufigen Fallstricke

Die Behandlung der RFA als Massenanalysetechnik ohne Berücksichtigung ihrer Oberflächenempfindlichkeit ist die häufigste Ursache für erhebliche Fehler.

Das Risiko der Oberflächenkontamination

Da die Analysetiefe, insbesondere bei Metallen, so gering ist, beeinflusst jede Verunreinigung auf der Oberfläche die Ergebnisse stark.

Schmutz, Öl, Korrosion oder eine Oxidationsschicht können das primäre Material sein, das das Instrument analysiert, was zu einer völlig ungenauen Messung des darunter liegenden Bulkmaterials führt.

Der Irrtum der Beschichtung und Plattierung

Die RFA eignet sich hervorragend zur Messung der Dicke von Beschichtungen und Plattierungen, gerade weil sie eine Oberflächentechnik ist.

Dies bedeutet jedoch auch, dass, wenn Ihr Ziel die Identifizierung eines Substratmaterials ist, selbst eine sehr dünne Beschichtung das Signal des darunter liegenden Materials vollständig blockieren kann. Das Instrument meldet dann die Zusammensetzung der Beschichtung, nicht des Grundmetalls.

Fehlinterpretation heterogener Proben

Wenn eine Probe nicht einheitlich in ihrer Zusammensetzung ist (z. B. ein Mineralerz, ein gemischter Kunststoffflocken), ist das RFA-Ergebnis nur ein Durchschnitt des kleinen gemessenen Bereichs. Dieses Ergebnis ist stark auf die Zusammensetzung der Oberflächenschicht gewichtet und möglicherweise nicht repräsentativ für das Objekt als Ganzes.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr Verständnis der Oberflächenempfindlichkeit der RFA, um Ihre Messstrategie zu leiten und Ihre Daten genau zu interpretieren.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Beschichtungen oder Plattierungen liegt: Die RFA ist ein ideales Werkzeug, da ihre geringe Analysetiefe für diesen Zweck ein deutlicher Vorteil ist.

- Wenn Ihr Hauptaugenmerk auf der Massenzusammensetzung eines dichten Metalls liegt: Sie müssen sicherstellen, dass die Oberfläche sauber, vorbereitet und wirklich repräsentativ für das Material ist, das Sie messen möchten.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Materialien geringer Dichte wie Polymeren oder Böden liegt: Sie können eine tiefere Analyse erreichen, aber denken Sie daran, dass die Ergebnisse für leichtere Elemente (Mg, Al, Si) immer aus dem oberflächennahen Bereich stammen.

- Wenn Ihr Hauptaugenmerk auf einer Probe liegt, die nicht einheitlich ist: Erwägen Sie die Probenvorbereitung (z. B. durch Mahlen und Pressen zu einem Pellet) oder die Durchführung mehrerer Messungen über die Oberfläche, um einen repräsentativeren Durchschnitt zu erhalten.

Letztendlich ist das Verständnis, dass die RFA eine oberflächengewichtete Analyse liefert, der Schlüssel zur effektiven und sicheren Nutzung dieser leistungsstarken Technologie.

Übersichtstabelle:

| Faktor | Auswirkung auf die Eindringtiefe | Typischer Tiefenbereich |

|---|---|---|

| Probendichte | Höhere Dichte = geringere Tiefe | Metalle: <50 µm |

| Elementenergie | Leichtere Elemente = geringere Tiefe | Leichte Elemente (Mg, Al): Einige µm |

| Röntgenquelle (kV) | Höhere kV = tieferes primäres Eindringen | Variiert je nach Anwendung |

Benötigen Sie eine präzise Elementaranalyse für Ihre Materialien? Das Verständnis der genauen Eindringtiefe der RFA ist entscheidend für genaue Ergebnisse. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich RFA-Analysatoren, um Ihre spezifischen Laboranforderungen zu erfüllen – von der Schichtdickenmessung bis zur Massenzusammensetzungsanalyse. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Werkzeugs für zuverlässige, oberflächenempfindliche Messungen unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Tischgefriertrockner für Laboranwendungen

Andere fragen auch

- Wie werden Inkubatoren beheizt? Meisterhafte Temperaturkontrolle für den Erfolg Ihres Labors

- Welche der folgenden Eigenschaften wird durch eine Wärmebehandlung beeinflusst? Ein Leitfaden zur maßgeschneiderten Materialleistung

- Welche verschiedenen Methoden gibt es zur Temperaturregelung in Widerstandsöfen? Beherrschen Sie präzises Wärmemanagement

- Was ist besser: Glühen oder Normalisieren? Wählen Sie die richtige Wärmebehandlung für Ihren Stahl

- Was ist der Zweck eines Inkubator-Schüttlers mit konstanter Temperatur? Master-Quercetin-Adsorption auf Nanokompositen

- Welche Temperatur hat das Glassintern? Meistern Sie das präzise thermische Fenster für Ihr Glas

- Werden Diamanten in Maschinen verwendet? Erzielen Sie überragende Leistung mit Diamantwerkzeugen

- Was ist die Spotgröße von RFA? Wählen Sie die richtige Größe für Ihre Analyse