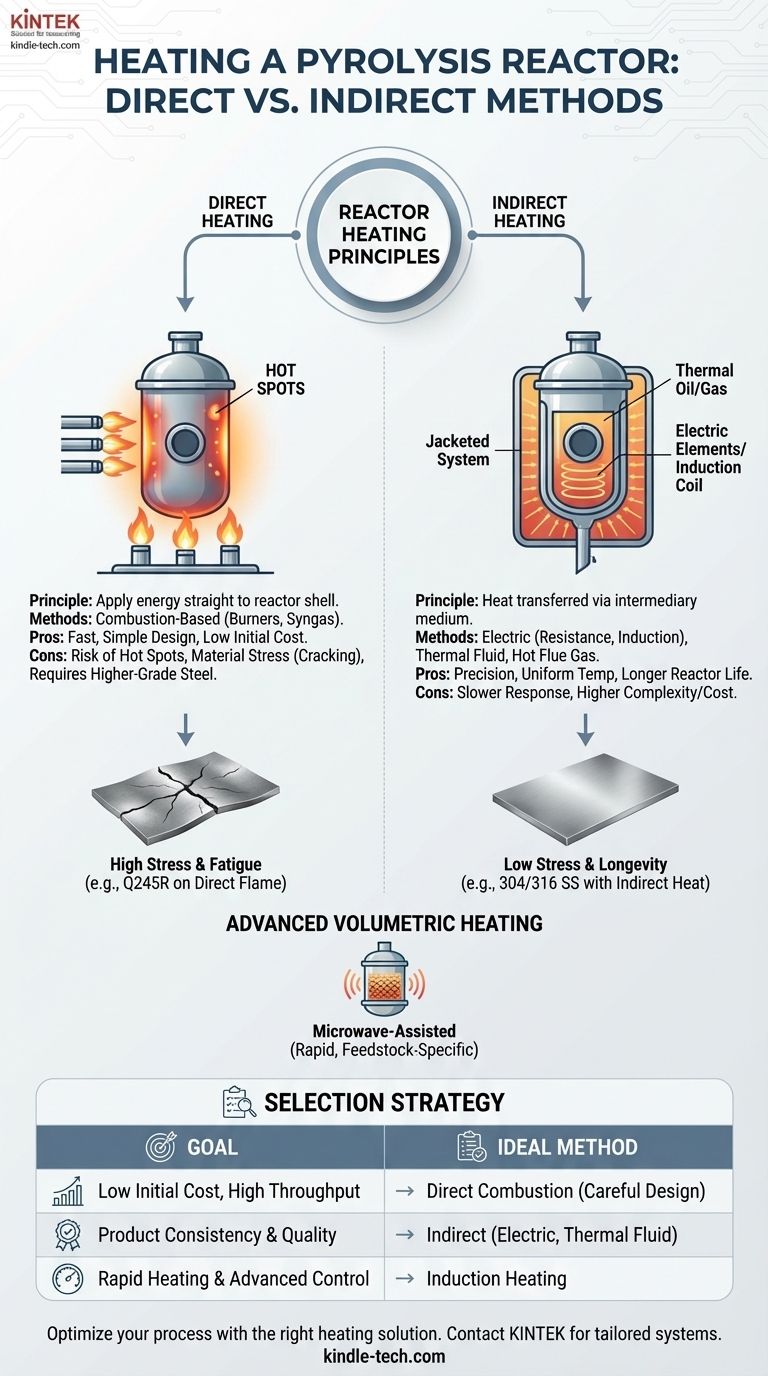

Im Grunde genommen beinhaltet das Erhitzen eines Pyrolyse-Reaktors die Übertragung einer enormen Energiemenge in eine sauerstofffreie Kammer, um Material thermisch zu zersetzen. Die primären Methoden, um dies zu erreichen, werden grob in zwei Ansätze unterteilt: direkte Beheizung, bei der die Wärmequelle direkt auf die Außenhülle des Reaktors aufgebracht wird, und indirekte Beheizung, die ein Zwischenmedium wie heißes Gas, Thermoöl oder Elektrizität verwendet, um eine kontrolliertere und gleichmäßigere Temperatur zu gewährleisten.

Die grundlegende Entscheidung bei der Reaktorbeheizung ist ein Kompromiss zwischen der Einfachheit und der schnellen Reaktion der direkten Beheizung gegenüber der Präzision, Gleichmäßigkeit und Materiallebensdauer, die indirekte Heizmethoden bieten. Ihre Wahl wirkt sich direkt auf die Betriebssteuerung, die Produktkonsistenz und die Lebensdauer des Reaktors aus.

Die beiden Prinzipien der Reaktorbeheizung

Das Verständnis des Unterschieds zwischen direkter und indirekter Beheizung ist der erste Schritt bei der Konstruktion oder Auswahl eines Pyrolysesystems. Jede Philosophie hat erhebliche Auswirkungen auf Kosten, Steuerung und Wartung.

Direkte Beheizung: Energie direkt an der Quelle anwenden

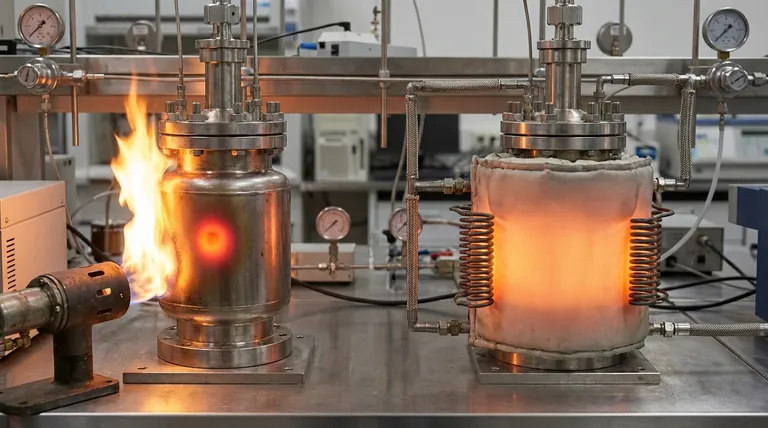

Die direkte Beheizung ist das unkomplizierteste Konzept. Dabei wird die Wärmequelle, typischerweise eine Flamme von einem Brenner, direkt auf die Oberfläche des Pyrolyse-Reaktors aufgebracht.

Diese Methode ist vergleichbar mit dem Halten eines Topfes direkt über eine Hochleistungs-Gasflamme. Die Energieübertragung ist schnell und intensiv.

Zu den gängigen Brennstoffquellen für die direkte Beheizung gehören Erdgas, Diesel oder sogar das nicht kondensierbare Synthesegas, das beim Pyrolyseprozess selbst entsteht, wodurch ein selbsterhaltender Kreislauf entsteht.

Indirekte Beheizung: Präzision durch ein Zwischenmedium

Die indirekte Beheizung trennt die primäre Wärmequelle von der Reaktorwand. Die Energie wird zuerst auf ein sekundäres Medium übertragen, das dann den Reaktor gleichmäßig erwärmt.

Dies ist vergleichbar mit dem Platzieren Ihres Topfes in einem vorgeheizten Ofen. Die Hitze ist an keiner einzelnen Stelle so intensiv, umhüllt das Ziel aber gleichmäßig.

Zu den Methoden gehören das Zirkulieren von heißem Abgas um den Reaktor, die Verwendung eines mit Thermoöl oder Salzschmelze gefüllten Mantels oder das Umwickeln des Reaktors mit elektrischen Widerstandsheizungen.

Ein genauerer Blick auf die Heiztechnologien

Obwohl die Prinzipien einfach sind, unterscheiden sich die spezifischen Technologien, die zu ihrer Implementierung verwendet werden, in Komplexität, Effizienz und Kosten.

Verbrennungsbasierte Systeme

Dies ist die gängigste Methode, bei der die Verbrennung von Brennstoff zur Wärmeerzeugung genutzt wird. Brenner können sowohl für die direkte als auch für die indirekte Beheizung konfiguriert werden.

Bei einem direkt befeuerten Drehrohrofen beispielsweise sind Brenner auf die rotierende Hülle gerichtet. Bei einem indirekten System können die Brenner eine „Hot Box“ erhitzen, wobei die heißen Abgase dann um das stationäre Reaktorgefäß herumgeleitet werden.

Elektrische Beheizung

Die elektrische Beheizung bietet eine unübertroffene Präzision und Sauberkeit am Einsatzort, kann aber je nach Stromkosten teurer im Betrieb sein.

Widerstandsheizung beinhaltet das Umwickeln des Reaktors mit Hochleistungsheizelementen, ähnlich einem Elektroofen. Sie bietet eine ausgezeichnete, zonierte Temperaturregelung.

Induktionserwärmung ist eine fortschrittlichere Technik. Sie verwendet eine elektromagnetische Spule, um direkt in der Metallwand des Reaktors einen elektrischen Strom zu induzieren, wodurch dieser schnell und gleichmäßig von innen erwärmt wird.

Fortschrittliche volumetrische Beheizung

Für bestimmte Anwendungen kann Energie so zugeführt werden, dass das Einsatzmaterial selbst und nicht nur die Reaktorwände erwärmt werden.

Mikrowellenunterstützte Pyrolyse verwendet Mikrowellen, um polare Moleküle im Einsatzmaterial (wie Wasser) direkt anzuregen und zu erhitzen. Dies kann zu einer extrem schnellen und effizienten Erwärmung führen, ist aber typischerweise auf kleinere oder spezialisierte Systeme beschränkt.

Verständnis der Kompromisse: Wärme vs. Materialintegrität

Die Wahl der Heizmethode hat einen direkten und kritischen Einfluss auf die strukturelle Integrität und Lebensdauer des Reaktors. Der Verweis auf Materialien wie Q245R-Kesselblech und 304/316 Edelstahl ist für dieses Problem von zentraler Bedeutung.

Die Gefahr von Hot Spots

Die direkte Flammenbeaufschlagung ist bekannt dafür, Hot Spots zu erzeugen – lokalisierte Bereiche auf der Reaktorhülle, die deutlich heißer als die Durchschnittstemperatur sind.

Diese Hot Spots erzeugen enorme thermische Spannungen und können Materialermüdung, Korrosion und Kriechen dramatisch beschleunigen. Mit der Zeit kann dies zu Verformungen, Rissen und einem katastrophalen Reaktorversagen führen.

Wärmeübertragungsrate vs. Materialbelastung

Die Geschwindigkeit, mit der Sie den Reaktor heizen und kühlen, erzeugt thermische Spannungen. Indirekte Methoden, insbesondere solche, die Thermo-Fluide oder gesteuerte Heizelemente verwenden, ermöglichen programmierte, allmähliche Temperaturrampen.

Dieser kontrollierte Prozess minimiert den thermischen Schock und ist viel schonender für die Schweißnähte und die Struktur des Reaktors, wodurch seine Betriebslebensdauer verlängert wird.

Abstimmung des Materials auf die Methode

Hochtemperatur-Direktbefeuerungssysteme erfordern fast immer überlegene Materialien wie 304- oder 316-Edelstahl. Diese Legierungen behalten ihre Festigkeit bei hohen Temperaturen und widerstehen der Oxidation und Korrosion, die durch Hot Spots beschleunigt werden.

Die Verwendung eines minderwertigeren Materials wie Q245R-Kesselstahl in einer direkt befeuerten Anwendung ist ein erhebliches Risiko. Für einen Prozess bei niedrigerer Temperatur unter Verwendung einer gut kontrollierten indirekten Heizmethode (wie einem Thermoölmantel) kann ein solches Material jedoch eine praktikable, kostengünstige Wahl sein.

Auswahl der richtigen Heizstrategie für Ihr Ziel

Ihre Wahl sollte von Ihrem primären Ziel geleitet werden, sei es die Minimierung der Investitionskosten, die Maximierung der Produktqualität oder das Erreichen eines hohen Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anfangskosten und Einfachheit liegt: Die direkte Verbrennungswärme ist oft die wirtschaftlichste Wahl, erfordert jedoch ein sorgfältiges Brennerdesign und möglicherweise höherwertige Materialien, um das Risiko von Hot Spots zu mindern.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz und Qualität liegt: Die indirekte Beheizung durch Heizelemente, Thermo-Fluide oder Salzschmelze bietet die überlegene Temperaturkontrolle, die für eine gleichbleibende Ausgabe erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und fortschrittlicher Prozesssteuerung liegt: Die Induktionserwärmung bietet unübertroffene Geschwindigkeit und Gleichmäßigkeit, während die Mikrowellenerwärmung einzigartige Vorteile für bestimmte Einsatzmaterialien bieten kann, wenn auch beide mit höheren Kosten und höherer Komplexität verbunden sind.

Letztendlich ist Ihr Heizsystem nicht nur ein Zubehörteil; es ist eine grundlegende Komponente, die die Leistung, Sicherheit und wirtschaftliche Tragfähigkeit Ihres gesamten Pyrolysebetriebs bestimmt.

Zusammenfassungstabelle:

| Heizmethode | Prinzip | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Direkte Beheizung | Flamme wird direkt auf die Reaktorhülle aufgebracht | Schnelle Erwärmung, einfacheres Design, Risiko von Hot Spots | Niedrige Anfangskosten, hoher Durchsatz |

| Indirekte Beheizung | Wärmeübertragung über ein Medium (Öl, Gas, Elektrizität) | Gleichmäßige Temperatur, präzise Steuerung, längere Reaktorlebensdauer | Produktkonsistenz, Materiallebensdauer |

| Elektrisch/Induktion | Saubere, zonierte oder interne Erwärmung durch Elektrizität | Hohe Präzision, schnelle Reaktion, höhere Betriebskosten | Fortschrittliche Steuerung, spezielle Anwendungen |

Optimieren Sie Ihren Pyrolyseprozess mit der richtigen Heizlösung. Die Wahl zwischen direkter und indirekter Beheizung ist entscheidend für die Effizienz, Produktqualität und Lebensdauer Ihres Reaktors. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Pyrolysesysteme, die Ihren spezifischen Anforderungen entsprechen – unabhängig davon, ob Sie Kosten, Kontrolle oder Haltbarkeit priorisieren. Kontaktieren Sie noch heute unsere Experten, um eine Heizstrategie zu entwickeln, die den Erfolg Ihres Labors sichert!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums