Um eine Laborvakuumpumpe ordnungsgemäß zu warten, müssen Sie einen routinemäßigen Zeitplan für die Überprüfung und den Wechsel des Öls, die Reinigung aller Komponenten zur Entfernung von Verunreinigungen, die Inspektion von Anschlüssen und Dichtungen auf Lecks sowie den Austausch verschlissener Teile wie Flügel oder Membranen einführen. Dieser proaktive Ansatz stellt sicher, dass die Pumpe auf ihrem spezifizierten Vakuumniveau arbeitet, eine zuverlässige Leistung für Ihre Experimente bietet und ihre Betriebsdauer verlängert.

Das Kernprinzip der Vakuumpumpenwartung besteht nicht nur darin, Probleme zu beheben, wenn sie auftreten, sondern systematisch Kontaminationen vorzubeugen. Ein konsequenter Wartungsplan ist der wichtigste Faktor, um die Sicherheit, Zuverlässigkeit und langfristige Leistung Ihres gesamten Vakuumsystems zu gewährleisten.

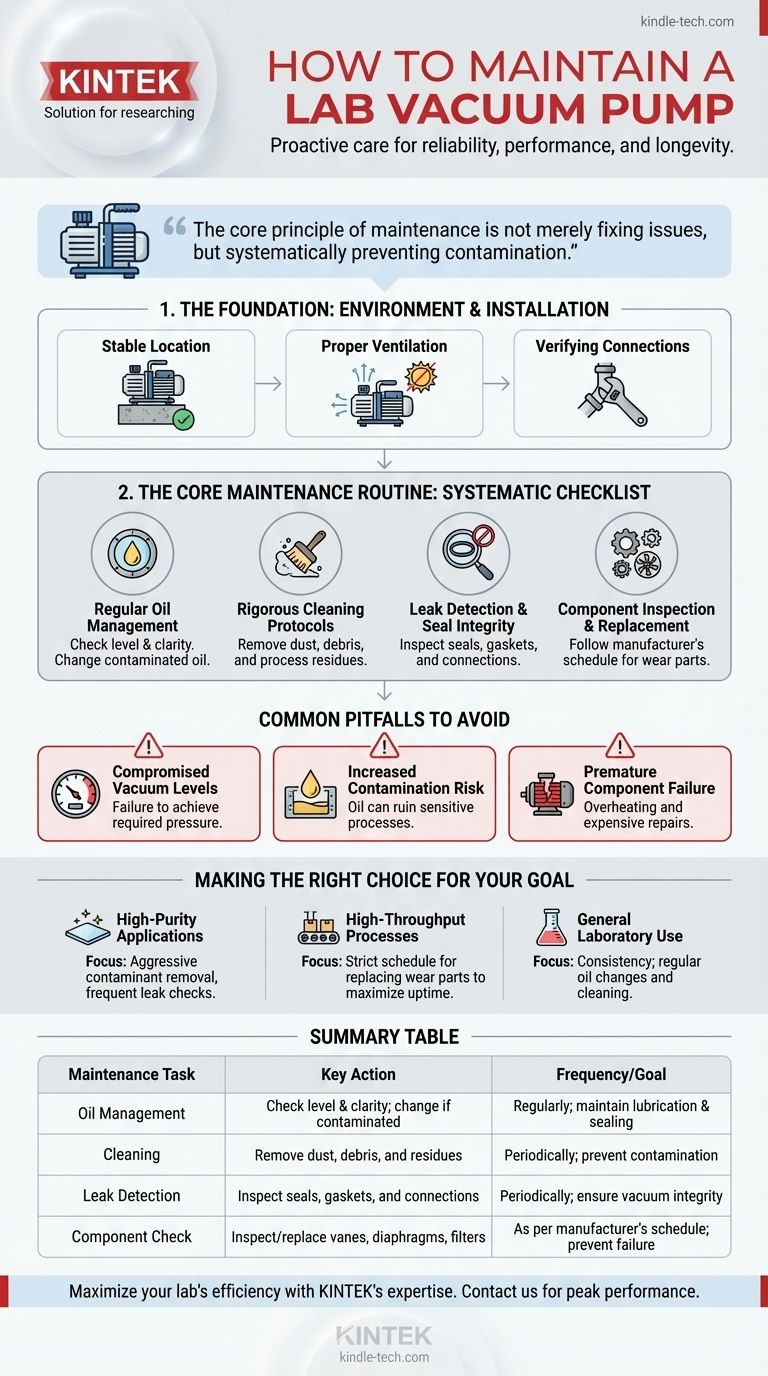

Die Grundlage: Umgebung und Installation

Bevor Sie einen Wartungsplan in Betracht ziehen, müssen Sie sicherstellen, dass die Pumpe für den Erfolg eingerichtet ist. Die physische Umgebung und die Installation sind die erste Verteidigungslinie gegen vorzeitigen Verschleiß und Ausfall.

Sicherung eines stabilen Standorts

Eine Pumpe muss auf einem harten, ebenen und stabilen Fundament installiert werden, wie z. B. einem Betonboden oder einem stabilen Stahlrahmen. Dies minimiert Vibrationen, die Verbindungen lockern und mit der Zeit mechanische Beanspruchung verursachen können.

Stellen Sie sicher, dass um die Pumpe ausreichend Platz für eine angemessene Luftzirkulation und für eine einfache Inspektion und Wartung vorhanden ist.

Gewährleistung einer ordnungsgemäßen Belüftung

Pumpen erzeugen Wärme und können Ölnebel abgeben. Eine gute Belüftung ist entscheidend, um diese Wärme abzuführen und die Ansammlung von Dämpfen in der Laborumgebung zu verhindern.

Sie sollten die Pumpe auch vor direkter Sonneneinstrahlung und möglichen Flüssigkeitsspritzern schützen, da diese elektrische Komponenten beschädigen und die Sicherheit beeinträchtigen können.

Überprüfung der Anschlüsse

Bei der Installation und danach regelmäßig alle Rohrleitungsanschlüsse und Fittings überprüfen. Schon geringfügige Lecks an den Anschlüssen zwingen die Pumpe zu härterer Arbeit und verhindern, dass sie ihren Enddruck erreicht.

Die Kernwartungsroutine: Eine systematische Checkliste

Ein konsequenter Zeitplan ist der effektivste Weg, um die Pumpengesundheit zu managen. Obwohl die Anweisungen Ihres Herstellers die höchste Autorität darstellen, bilden die folgenden Maßnahmen die Grundlage fast jedes Wartungsplans.

Regelmäßiges Ölmanagement (für ölabgedichtete Pumpen)

Das Öl in einer Drehschieberpumpe dient als Schmiermittel, Dichtmittel und Kühlmittel. Sein Zustand ist von größter Bedeutung.

Sie müssen regelmäßig den Ölstand und die Klarheit überprüfen. Kontaminiertes, trübes oder verfärbtes Öl hat seine Wirksamkeit verloren und muss sofort gewechselt werden, um Schäden im Inneren zu verhindern.

Strenge Reinigungsprotokolle

Verunreinigungen sind die Hauptbedrohung für ein Vakuumsystem. Staub, Schmutz und Prozessrückstände müssen proaktiv gehandhabt werden.

Halten Sie das Äußere der Pumpe und den umliegenden Bereich sauber. Für das interne System sollten die Vakuumkammer und die Komponenten regelmäßig gemäß der spezifischen Betriebsanleitung der Ausrüstung gereinigt werden.

Lecksuche und Dichtungsintegrität

Lecks sind eine häufige Ursache für schlechte Vakuumleistung. Überprüfen Sie regelmäßig die Dichtungsleistung des Pumpsystems.

Achten Sie besonders auf Dichtungen, O-Ringe und Verbindungspunkte. Alle verschlissenen oder beschädigten Dichtungen sollten umgehend ersetzt werden, um die Vakuumintegrität zu erhalten.

Komponenteninspektion und -austausch

Mechanische Teile verschleißen mit der Zeit. Es ist unerlässlich, den vom Hersteller empfohlenen „Wartungszyklus“ einzuhalten.

Dazu gehört die Inspektion und der Austausch von Verbrauchsteilen wie Schiebern, Membranen und Filtern, bevor diese katastrophal ausfallen. Die Einhaltung dieses Zeitplans verhindert unerwartete Ausfallzeiten.

Häufige Fallstricke, die es zu vermeiden gilt

Die Vernachlässigung der Wartung hat direkte und oft kostspielige Folgen. Das Verständnis dieser Risiken unterstreicht die Bedeutung eines proaktiven Ansatzes.

Beeinträchtigte Vakuumwerte

Die unmittelbarste Auswirkung schlechter Wartung ist das Versagen, den erforderlichen Vakuumwert zu erreichen. Dies kann auf kontaminiertes Öl, interne Lecks oder abgenutzte Schieber zurückzuführen sein, die alle die experimentellen Ergebnisse direkt beeinträchtigen.

Erhöhtes Kontaminationsrisiko

Eine schlecht gewartete Pumpe kann selbst zu einer Kontaminationsquelle werden. Öl-Backstreaming kann Kohlenwasserstoffe in Ihre Vakuumkammer einbringen und so empfindliche Prozesse und Proben ruinieren.

Vorzeitiger Komponentenausfall

Der Betrieb einer Pumpe mit altem Öl, geringfügigen Lecks oder verschlissenen Teilen belastet den Motor und die mechanischen Komponenten übermäßig. Dies führt zu Überhitzung und schließlich zu teuren, vorzeitigen Ausfällen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Wartungsplan sollte die Anforderungen Ihrer Anwendung widerspiegeln. Ein „Einheitsansatz“ ist weniger effektiv als ein auf Ihre spezifischen Bedürfnisse zugeschnittener Ansatz.

- Wenn Ihr Hauptaugenmerk auf hochreinen Anwendungen liegt (z. B. Oberflächenwissenschaft): Ihre oberste Priorität ist die aggressive Entfernung von Verunreinigungen und häufige Leckprüfungen.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatzprozessen liegt (z. B. industrielle Beschichtung): Ihre oberste Priorität ist die Einhaltung eines strengen Zeitplans für den Austausch von Verschleißteilen, um die Betriebszeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Laborgebrauch liegt: Ihre oberste Priorität ist die Konsistenz; die Festlegung und Einhaltung eines regelmäßigen Zeitplans für Ölwechsel und Reinigung ist der Schlüssel.

Letztendlich ist proaktive Wartung eine Investition in zuverlässige, reproduzierbare Wissenschaft.

Zusammenfassungstabelle:

| Wartungsaufgabe | Schlüsselaktion | Häufigkeit/Ziel |

|---|---|---|

| Ölmanagement | Stand & Klarheit prüfen; bei Kontamination wechseln | Regelmäßig; Schmierung & Abdichtung aufrechterhalten |

| Reinigung | Staub, Schmutz und Rückstände entfernen | Periodisch; Kontamination verhindern |

| Lecksuche | Dichtungen, Dichtungen und Anschlüsse prüfen | Periodisch; Vakuumintegrität sicherstellen |

| Komponentenprüfung | Schieber, Membranen, Filter prüfen/ersetzen | Gemäß Herstellerplan; Ausfall verhindern |

Maximieren Sie die Effizienz Ihres Labors und schützen Sie Ihre Investitionen mit der Expertise von KINTEK.

Die ordnungsgemäße Wartung von Vakuumpumpen ist entscheidend für zuverlässige Ergebnisse und eine lange Lebensdauer der Geräte. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Unterstützung und hochwertigen Produkte, die Sie benötigen, um Ihre Vakuumsysteme reibungslos am Laufen zu halten.

Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie wir Ihnen helfen können, die Spitzenleistung aufrechtzuerhalten.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Warum ist eine Drehschieber-Vakuumpumpe für das Ätzen unter der Oberfläche notwendig? Gewährleistung von Präzision bei ALD/ALE-Experimenten

- Was sind die Vorteile von Drehschieberpumpen? Erschließen Sie kostengünstige, hochleistungsfähige Vakuumtechnologie

- Was sind die gängigen Konfigurationen und typischen Leistungsspezifikationen von Drehschieber-Vakuumpumpen? Expertenratgeber

- Warum ist ein Gasballastventil bei einer Drehschieber-Vakuumpumpe notwendig? Schützen Sie Ihr Öl und verlängern Sie die Lebensdauer der Pumpe

- Wie inspiziert man eine Vakuumpumpe? Eine Schritt-für-Schritt-Anleitung zur Sicherstellung der Spitzenleistung