Die Erzeugung eines Plasmas für das Sputtern ist ein Prozess der kontrollierten elektrischen Durchschlagserscheinung in einem Gas. Dies wird durch Anlegen einer Hochspannung zwischen einer Kathode (die das zu sputternde Material hält) und einer Anode in einer Niederdruckkammer erreicht. Dieses elektrische Feld beschleunigt freie Elektronen, die mit Inertgasatomen kollidieren und diese ionisieren (typischerweise Argon), wodurch eine sich selbst erhaltende Glimmentladung entsteht, die aus Ionen und Elektronen – dem Plasma – besteht.

Das Kernprinzip ist einfach: Verwenden Sie eine hohe Spannung, um ein Gas zu ionisieren. Der Schlüssel zu modernem, effizientem Sputtern liegt jedoch in der Verwendung von Magnetfeldern, um Elektronen nahe der Targetoberfläche einzuschließen, wodurch die Plasmadichte und die Abscheidungsrate dramatisch erhöht werden.

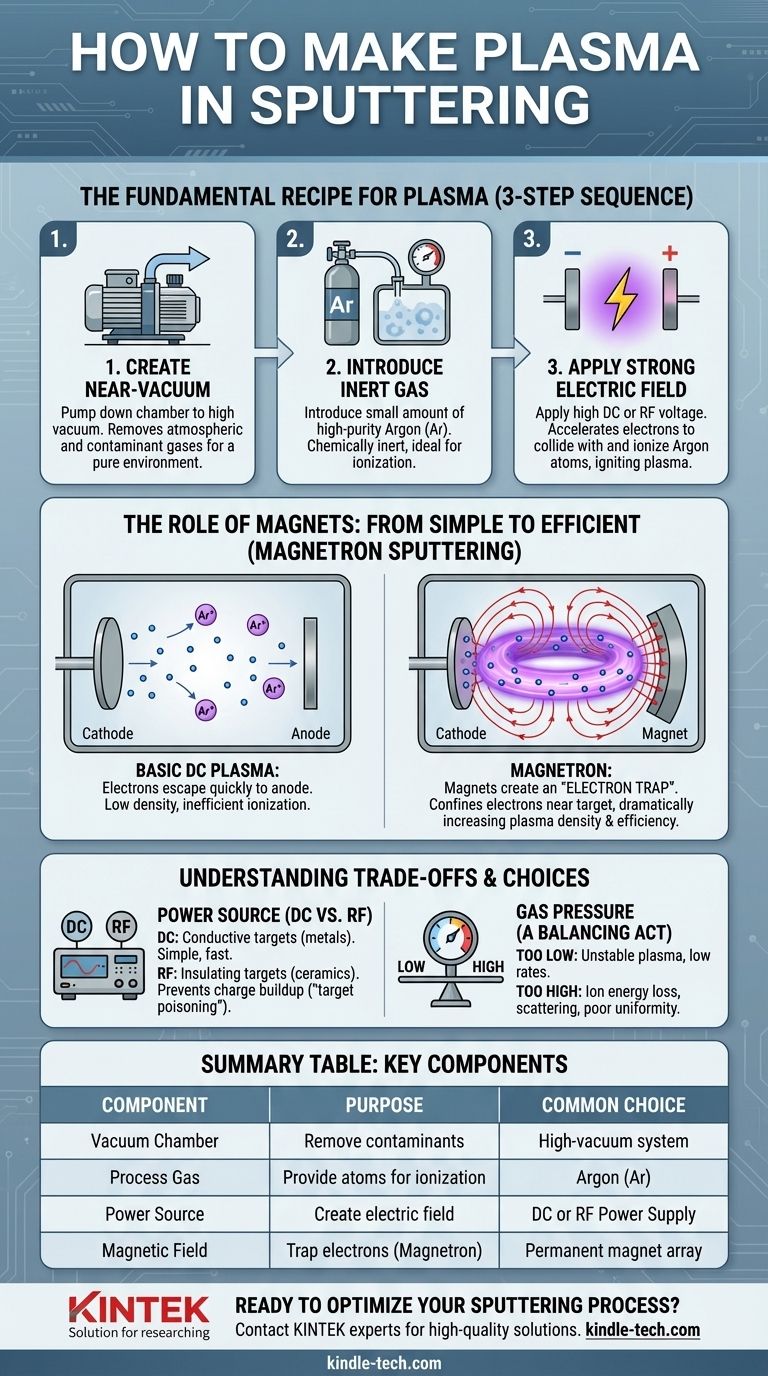

Das grundlegende Rezept für Plasma

Die Erzeugung eines stabilen und effektiven Plasmas für das Sputtern umfasst eine präzise, dreistufige Abfolge. Jeder Schritt ist entscheidend für die Schaffung der Bedingungen, die für den Ionenbeschuss erforderlich sind.

Schritt 1: Schaffung einer nahezu vakuumierten Umgebung

Bevor Plasma erzeugt werden kann, wird die Sputterkammer auf ein Hochvakuum evakuiert. Dadurch werden atmosphärische und andere kontaminierende Gase entfernt.

Eine saubere Umgebung stellt sicher, dass das nachfolgende Plasma fast ausschließlich aus dem beabsichtigten Prozessgas besteht, wodurch unerwünschte chemische Reaktionen und Verunreinigungen im abgeschiedenen Film verhindert werden.

Schritt 2: Einleiten eines Inertgases

Sobald ein Vakuum hergestellt ist, wird eine kleine, kontrollierte Menge eines hochreinen Inertgases eingeleitet. Argon (Ar) ist die häufigste Wahl.

Argon wird verwendet, weil es chemisch inert ist, eine relativ hohe Atommasse für effektives Sputtern aufweist und kostengünstig ist. Diese Gasatome sind der Rohstoff, der ionisiert wird, um das Plasma zu bilden.

Schritt 3: Anlegen eines starken elektrischen Feldes

Zwischen zwei Elektroden wird eine hohe Gleich- oder Hochfrequenzspannung angelegt. Die Kathode ist negativ geladen und hält das Targetmaterial, während die Anode geerdet ist und typischerweise die Kammerwände und die Substrathalterung umfasst.

Diese Spannung erzeugt ein starkes elektrisches Feld, das die wenigen freien Elektronen beschleunigt, die natürlicherweise im Gas vorhanden sind. Diese energiereichen Elektronen kollidieren mit neutralen Argonatomen, schlagen ein Elektron heraus und erzeugen ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron. Dieser Prozess kaskadiert und zündet und erhält das Plasma schnell aufrecht.

Von einfachem Plasma zu effizientem Sputtern: Die Rolle von Magneten

Ein einfaches Plasma funktioniert, ist aber nicht sehr effizient. Moderne Systeme, bekannt als Magnetron-Sputteranlagen, verwenden Magnete, um den Prozess dramatisch zu verbessern.

Das Problem mit einfachem DC-Plasma

In einem einfachen Plasma werden die Elektronen schnell von der positiven Anode angezogen. Viele von ihnen bewegen sich durch die Kammer, ohne jemals mit einem Argonatom zu kollidieren.

Dies führt zu einer geringen Plasmadichte und einem ineffizienten Sputterprozess, da ein großer Teil der elektrischen Energie verschwendet wird, ohne die positiven Ionen zu erzeugen, die für den Beschuss des Targets erforderlich sind.

Wie Magnete eine „Elektronen-Falle“ erzeugen

Beim Magnetron-Sputtern wird eine leistungsstarke Permanentmagnetanordnung hinter der Kathoden-Targetoberfläche platziert. Diese erzeugt ein Magnetfeld vor der Targetoberfläche.

Dieses Magnetfeld zwingt die sehr mobilen Elektronen in einen begrenzten, schleifenförmigen (oder helixförmigen) Pfad nahe dem Target. Anstatt direkt zur Anode zu entweichen, werden sie in dieser magnetischen „Rennstrecke“ gefangen.

Das Ergebnis: Ein dichteres, intensiveres Plasma

Durch das Einfangen der Elektronen wird ihre Weglänge nahe dem Target um Größenordnungen erhöht. Dies erhöht die Wahrscheinlichkeit drastisch, dass ein Elektron mit einem Argonatom kollidiert und dieses ionisiert.

Diese überlegene Ionisierungseffizienz erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird – direkt vor dem Target –, was zu weitaus höheren Sputterraten und einem stabileren Prozess führt.

Verständnis der Kompromisse

Die Methode der Plasmagenerierung hat direkte Auswirkungen auf die Arten von Materialien, die Sie abscheiden können, und die Gesamteffizienz des Prozesses.

DC vs. HF-Leistung

Gleichstrom-Sputtern (DC) verwendet eine konstante negative Spannung an der Kathode. Es ist einfach, schnell und sehr effektiv für leitfähige Targetmaterialien wie Metalle.

Hochfrequenz-Sputtern (HF) verwendet ein abwechselndes elektrisches Feld. Es ist unerlässlich für das Sputtern von elektrisch isolierenden (dielektrischen) Materialien wie Oxiden und Nitriden. Eine DC-Spannung würde dazu führen, dass sich eine positive Ladung auf der Oberfläche des isolierenden Targets aufbaut, wodurch schließlich das elektrische Feld neutralisiert und das Plasma erlischt. HF-Leistung vermeidet diese „Targetvergiftung“.

Gasdruck: Ein Balanceakt

Der Druck des Sputtergases ist ein kritischer Parameter. Ist der Druck zu niedrig, gibt es nicht genügend Gasatome, um ein stabiles Plasma aufrechtzuerhalten, was zu niedrigen Sputterraten führt.

Ist der Druck zu hoch, kollidieren die Ionen auf ihrem Weg zum Target mit anderen Gasatomen. Dies reduziert ihre Energie, senkt die Sputterausbeute und kann das gesputterte Material streuen, was die Filmgleichmäßigkeit beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Plasma-Konfiguration hängt vollständig von dem Material ab, das Sie abscheiden, und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Materials (wie eines Metalls) liegt: DC-Magnetron-Sputtern ist der Industriestandard und bietet eine robuste Kombination aus hohen Abscheidungsraten und Prozess Einfachheit.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials (wie einer Keramik oder eines Oxids) liegt: HF-Magnetron-Sputtern ist erforderlich, um die Ladungsansammlung auf der Targetoberfläche zu verhindern und ein stabiles Plasma aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die Verwendung der Magnetron-Einschränkung ist nicht verhandelbar, da sie der Schlüssel zur Erzeugung eines dichten Plasmas und zum Erreichen praktikabler Abscheidungsraten ist.

Indem Sie diese Prinzipien der Plasmagenerierung und -einschränkung beherrschen, erhalten Sie direkte Kontrolle über die Qualität und Effizienz Ihres Dünnschichtabscheidungsprozesses.

Zusammenfassungstabelle:

| Schlüsselkomponente | Zweck | Häufige Wahl |

|---|---|---|

| Vakuumkammer | Entfernt Verunreinigungen für eine reine Prozessumgebung | Hochvakuumsystem |

| Prozessgas | Liefert Atome, die zu Plasma ionisiert werden | Argon (Ar) |

| Stromquelle | Erzeugt ein elektrisches Feld zur Beschleunigung von Elektronen und Ionisierung des Gases | DC- oder HF-Netzteil |

| Magnetfeld | Fängt Elektronen ein, um die Plasmadichte zu erhöhen (Magnetron-Sputtern) | Permanentmagnetanordnung hinter dem Target |

Bereit, Ihren Sputterprozess zu optimieren?

Unabhängig davon, ob Sie leitfähige Metalle mit DC-Leistung oder isolierende Keramiken mit HF-Leistung abscheiden, gewährleistet die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien, dass Sie über die richtigen Werkzeuge für eine effiziente, qualitativ hochwertige Dünnschichtabscheidung verfügen. Unsere Sputterlösungen sind darauf ausgelegt, eine präzise Kontrolle über die Plasmadichte und die Abscheidungsraten zu ermöglichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erzielung hervorragender Ergebnisse in Ihrem Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen