Um Holzpellets zu pressen, müssen Sie zerkleinertes Rohholzmaterial mithilfe einer Hochdruckpresse durch eine spezielle Metallplatte, bekannt als Matrize (Die), pressen. Dieser Prozess kombiniert enormen mechanischen Druck mit durch Reibung erzeugter Hitze, welche das natürliche Lignin im Holz aktiviert. Dieses Lignin wirkt wie ein Klebstoff und bindet die komprimierten Partikel zu den dichten, gleichmäßigen Pellets zusammen, die aus der Matrize austreten.

Die entscheidende Erkenntnis ist, dass die Pelletierung nicht nur eine Frage der Kraft ist. Es ist ein kontrollierter Prozess, bei dem die Partikelgröße des Materials, der Feuchtigkeitsgehalt und die während der Kompression erzeugte Hitze präzise gesteuert werden, um einen haltbaren, hochwertigen Brennstoff zu erzeugen.

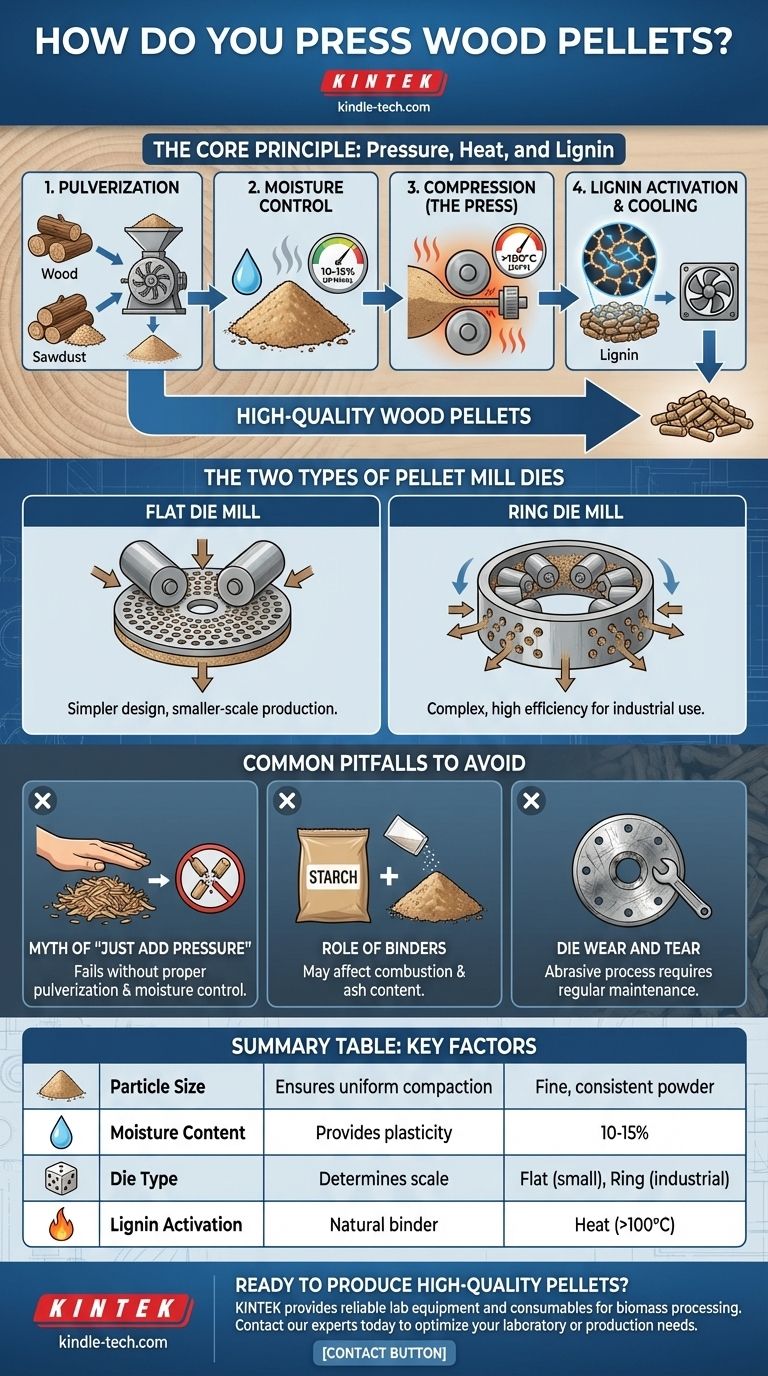

Das Kernprinzip: Druck, Hitze und Lignin

Die Herstellung eines Holzpellets ist eine Umwandlung von Biomasse in einen verdichteten Brennstoff. Diese Umwandlung hängt davon ab, das Material korrekt vorzubereiten, bevor es überhaupt in die Presse gelangt.

Vom Rohholz zum gleichmäßigen Pulver

Der Prozess beginnt mit der Pulverisierung. Rohholzmaterialien wie Sägemehl, Späne oder Hackschnitzel werden in einer Hammermühle zu einem gleichmäßigen, feinen Pulver zermahlen.

Diese Einheitlichkeit ist unerlässlich. Wenn Partikel zu groß sind, verdichten sie sich nicht richtig, was zu schwachen oder inkonsistenten Pellets führt.

Die entscheidende Rolle des Feuchtigkeitsgehalts

Vor dem Pressen muss das Holzpulver einen optimalen Feuchtigkeitsgehalt aufweisen, typischerweise zwischen 10 % und 15 %.

Zu feuchtes Material erzeugt Dampftaschen in der Matrize, was eine ordnungsgemäße Bindung verhindert. Zu trockenes Material besitzt nicht die für die Kompression erforderliche Plastizität und kann zu spröden, bröseligen Pellets führen.

Wie Druck das Pellet erzeugt

Das vorbereitete Holzpulver wird einer Pelletpresse zugeführt. Im Inneren pressen Walzen das Pulver mit extremer Kraft durch die kleinen Löcher einer Matrize.

Diese Kompression presst das Material in die vertraute zylindrische Pelletform.

Lignin: Der natürliche Klebstoff des Holzes

Die immense Reibung dieses Kompressionsprozesses erzeugt erhebliche Hitze, die oft weit über 100 °C (212 °F) erreicht.

Diese Hitze erweicht das Lignin, ein natürliches Polymer, das in den Zellwänden des Holzes vorkommt. Das erweichte Lignin wirkt als natürliches Bindemittel, das die Holzpartikel umhüllt und zusammenklebt. Wenn die Pellets aus der Matrize austreten und abkühlen, verhärtet sich das Lignin wieder und verleiht dem Pellet seine starre, dauerhafte Struktur.

Die zwei Arten von Pelletpressenmatrizen

Die Matrize ist das Herzstück der Pelletpresse, und ihr Design bestimmt den Maßstab und die Effizienz der Maschine.

Die Flachmatrizenpresse (Flat Die Mill)

Bei einer Flachmatrizenpresse ist die Matrize eine horizontale, perforierte Scheibe. Walzen bewegen sich über diese Scheibe und zwingen das Rohmaterial durch die Löcher nach unten.

Dieses Design ist mechanisch einfacher und am häufigsten bei der Pelletproduktion im kleineren Maßstab oder für Einsteiger anzutreffen.

Die Ringmatrizenpresse (Ring Die Mill)

Eine Ringmatrizenpresse verwendet einen vertikalen, rotierenden Ring, dessen Innenumfang mit Löchern ausgekleidet ist. Walzen an der Innenseite des Rings pressen das Material nach außen durch die Löcher.

Dieses Design ist komplexer, bietet jedoch eine höhere Effizienz, Haltbarkeit und Durchsatzleistung und ist daher der Standard für die industrielle und großtechnische kommerzielle Pelletherstellung.

Häufige Fallstricke, die es zu vermeiden gilt

Die Herstellung hochwertiger Pellets erfordert das Vermeiden gängiger Missverständnisse und das Verständnis der Kompromisse.

Der Mythos von „Einfach Druck hinzufügen“

Es reicht nicht aus, einfach nur Druck auf Holzspäne auszuüben. Ohne die richtige Pulverisierung auf eine einheitliche Größe und eine präzise Feuchtigkeitskontrolle schlägt der Pelletierungsprozess fehl, was zu minderwertigen Ergebnissen oder Schäden an der Maschine führt.

Die Rolle von Bindemitteln

Während hochwertige Holzpellets auf natürlichem Lignin basieren, benötigen einige Biomassematerialien mit geringem Ligningehalt möglicherweise ein Formungsmittel oder Bindemittel, wie z. B. Stärke.

Die Verwendung von Bindemitteln kann die Verbrennungseigenschaften und den Aschegehalt des fertigen Pellets beeinflussen, was ein wichtiger Aspekt für die Qualitätsstandards von Brennstoffen ist.

Verschleiß der Matrize

Der Pelletierungsprozess ist extrem abrasiv. Die Matrize und die Walzen sind Verschleißteile, die ständigem Abrieb ausgesetzt sind. Regelmäßige Wartung und eventualer Austausch sind notwendige Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Ausrüstung und der richtige Fokus hängen vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion im kleinen Maßstab oder für Hobbyzwecke liegt: Eine Flachmatrizenpresse ist ein zugänglicheres und kostengünstigeres Ausgangsmodell.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kommerziellen Produktion liegt: Eine Ringmatrizenpresse ist der Industriestandard und bietet die notwendige Effizienz und Haltbarkeit für einen gleichbleibenden Ausstoß.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Pelletqualität liegt: Der Erfolg hängt davon ab, die Materialvorbereitung – Partikelgröße und Feuchtigkeitsgehalt – akribisch zu kontrollieren, lange bevor das Material die Presse erreicht.

Letztendlich ist die Herstellung eines überlegenen Holzpellets eine präzise Balance zwischen Materialwissenschaft und starker mechanischer Kraft.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Rolle bei der Pelletierung | Optimaler Bereich/Typ |

|---|---|---|

| Partikelgröße | Gewährleistet gleichmäßige Verdichtung | Feines, gleichmäßiges Pulver |

| Feuchtigkeitsgehalt | Sorgt für Plastizität zur Bindung | 10–15 % |

| Matrizentyp | Bestimmt Maßstab und Effizienz | Flachmatrize (kleiner Maßstab), Ringmatrize (Industrie) |

| Ligninaktivierung | Natürliches Bindemittel für Pellet-Haltbarkeit | Durch Reibungshitze erweicht (>100 °C) |

Bereit, hochwertige Holzpellets präzise herzustellen? KINTEK ist spezialisiert auf zuverlässige Laborgeräte und Verbrauchsmaterialien für die Biomasseverarbeitung, einschließlich Pelletpressen und Materialvorbereitungswerkzeuge. Egal, ob Sie die Produktion skalieren oder die Pelletqualität optimieren möchten, unsere Lösungen gewährleisten konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihr Labor oder Ihre Produktionsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Andere fragen auch

- Zweck von Großtonnage-Hydraulikpressen in Festkörperbatterie-Kathoden? Erreichen von 770 MPa für maximale Verdichtung

- Welche Kräfte wirken in einer hydraulischen Presse? Die Nutzung immenser Druckkraft

- Was sind die Hauptanwendungen einer Labor-Hydraulikpresse bei der Vorbereitung von Na3OBr-Vorläufern? Verbesserung der Synthese.

- Welcher Druck ist für KBr-Presslinge erforderlich? Erreichen Sie perfekte FTIR-Transparenz

- Wie berechnet man die Ausgangskraft einer hydraulischen Presse? Beherrschen Sie die Kraftvervielfachung für Ihr Labor

- Was sind die Nachteile einer hydraulischen Presse? Geringe Geschwindigkeit, hoher Wartungs- und Energiekosten

- Welche 2 Schritte müssen Sie beim Betrieb einer hydraulischen Presse befolgen? Beherrschen Sie den sicheren und präzisen Betrieb

- Warum wird eine Labor-Hydraulikpresse für Festkörperbatterien benötigt? Kritische Ionenleitfähigkeit und Dichte erreichen