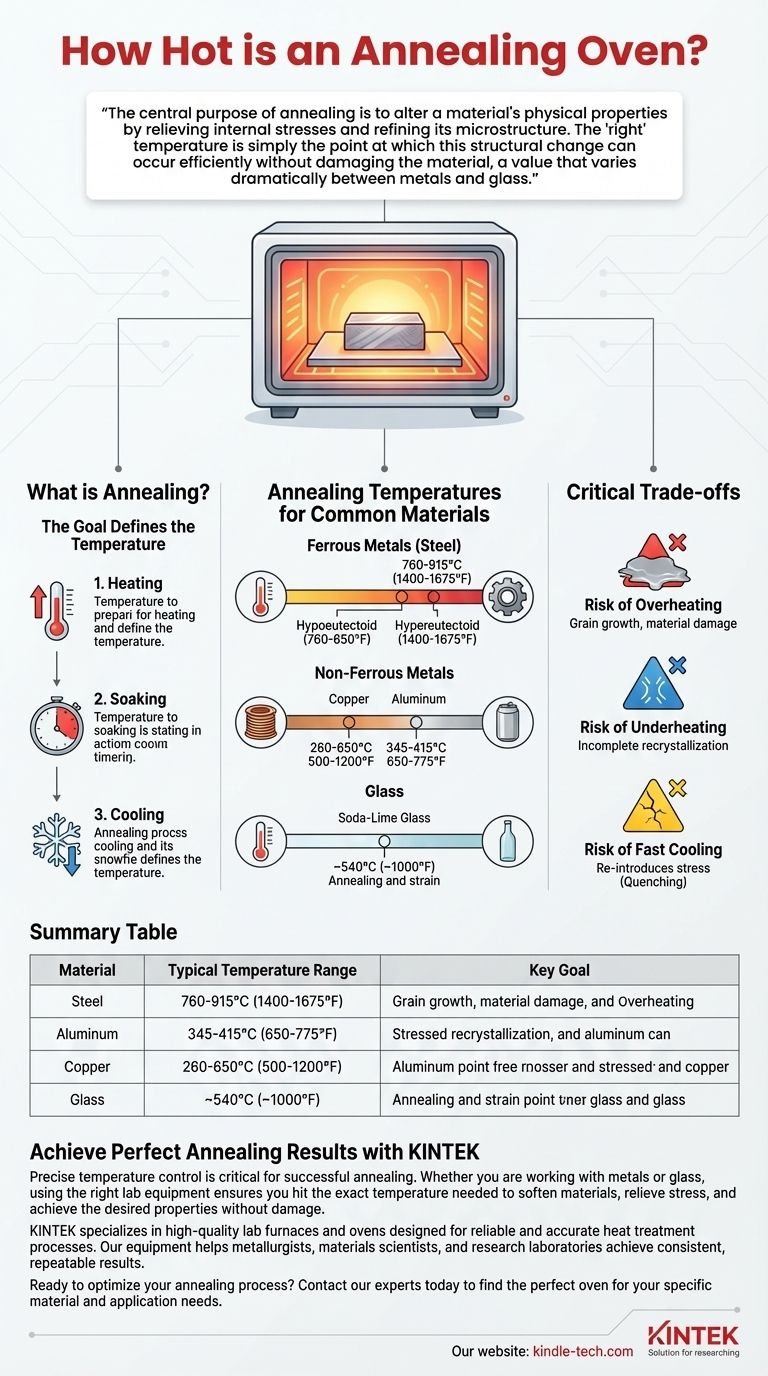

Die Temperatur eines Glühofens ist kein Einzelwert, sondern ein präzises Ziel, das vollständig vom zu behandelnden Material abhängt. Zum Beispiel wird Stahl typischerweise zwischen 815-915°C (1500-1675°F) geglüht, während Aluminium eine viel niedrigere Temperatur von 345-415°C (650-775°F) benötigt und Glas bei etwa 540°C (1000°F) geglüht wird. Die korrekte Temperatur wird durch die einzigartige innere Struktur des Materials und das spezifische Ziel des Glühprozesses bestimmt.

Der zentrale Zweck des Glühens besteht darin, die physikalischen Eigenschaften eines Materials zu verändern, indem innere Spannungen abgebaut und seine Mikrostruktur verfeinert werden. Die "richtige" Temperatur ist einfach der Punkt, an dem diese strukturelle Veränderung effizient erfolgen kann, ohne das Material zu beschädigen, ein Wert, der zwischen Metallen und Glas stark variiert.

Was ist Glühen? Das Ziel definiert die Temperatur

Glühen ist ein Wärmebehandlungsprozess, der verwendet wird, um Materialien weicher, duktiler (leichter zu formen) und weniger spröde zu machen. Dies wird erreicht, indem das Material auf eine bestimmte Temperatur erhitzt, dort für eine gewisse Zeit gehalten und dann langsam abgekühlt wird.

Der Zweck des Glühens

Das primäre Ziel ist es, die Auswirkungen von Prozessen wie Härten, Gießen oder Kaltverformung (Formen eines Metalls bei Raumtemperatur) rückgängig zu machen. Diese Prozesse erzeugen Spannungen und Versetzungen im Kristallgitter des Materials, wodurch es hart und spröde wird.

Glühen kehrt dies um, indem es den Atomen innerhalb des Materials ermöglicht, sich in einem geordneteren, spannungsfreieren Zustand neu anzuordnen. Dieser Prozess ist als Rekristallisation bekannt.

Die drei Phasen des Prozesses

Jeder Glühzyklus besteht aus drei kritischen Phasen, und die Temperaturkontrolle ist in jeder Phase von größter Bedeutung.

- Erhitzen: Das Material wird langsam auf die Zielglühtemperatur erhitzt, um eine gleichmäßige Temperatur im gesamten Bauteil zu gewährleisten.

- Halten: Das Material wird für eine bestimmte Dauer bei dieser Temperatur gehalten. Dies ermöglicht es der inneren Mikrostruktur, sich vollständig umzuwandeln und aufgebaute Spannungen abzubauen.

- Abkühlen: Das Material wird mit einer sehr langsamen, kontrollierten Rate abgekühlt. Langsames Abkühlen ist unerlässlich, um die Bildung neuer Spannungen zu verhindern.

Glühtemperaturen für gängige Materialien

Da das Glühen eine spezifische mikrostrukturelle Veränderung zum Ziel hat, ist die erforderliche Temperatur grundlegend an die Zusammensetzung des Materials gebunden.

Eisenmetalle (Stahl)

Bei Kohlenstoffstählen wird die Glühtemperatur durch ihre obere kritische Temperatur (A3 oder Acm) bestimmt, den Punkt, an dem sich ihre Kristallstruktur umwandelt. Ziel ist es, den Stahl über diesen Punkt zu erhitzen, um die Kornstruktur vollständig zu verfeinern.

- Unter-eutektoide Stähle (<0,77% Kohlenstoff): Geglüht bei ca. 815-915°C (1500-1675°F).

- Über-eutektoide Stähle (>0,77% Kohlenstoff): Geglüht in einem etwas niedrigeren Bereich von 760-840°C (1400-1550°F).

Nichteisenmetalle (Kupfer, Aluminium)

Diese Metalle durchlaufen nicht die gleichen Phasenumwandlungen wie Stahl. Hier muss das Glühen lediglich die Rekristallisationstemperatur erreichen, die oft viel niedriger ist.

- Kupfer: Typischerweise geglüht zwischen 260-650°C (500-1200°F), abhängig von der Legierung und dem Grad der Kaltverformung.

- Aluminium: Vollständig geglüht zwischen 345-415°C (650-775°F).

Glas

Das Glühen von Glas ist grundlegend anders. Das Ziel ist nicht, es zum Bearbeiten zu erweichen, sondern die immensen inneren Spannungen abzubauen, die während seiner anfänglichen Abkühlung entstehen.

Das Glas wird auf seinen Glühpunkt erhitzt, eine Temperatur, bei der es gerade weich genug ist, damit sich die molekulare Struktur entspannen kann. Für gewöhnliches Kalknatronglas liegt dieser bei etwa 540°C (1000°F). Es wird dann extrem langsam durch seinen Spannungspunkt (ca. 510°C / 950°F) abgekühlt, unterhalb dessen Spannungen nicht mehr abgebaut werden können.

Die kritischen Kompromisse verstehen

Die Wahl der falschen Temperatur oder Abkühlrate kann den gesamten Prozess nutzlos machen oder das Material sogar beschädigen.

Das Risiko der Überhitzung

Ein Material zu weit über seine Zieltemperatur zu erhitzen, kann zu unerwünschtem Kornwachstum führen. Dies kann Metalle schwächer und spröder machen und den Zweck des Glühens zunichtemachen. In extremen Fällen besteht die Gefahr, das Material zu schmelzen.

Das Risiko der Unterhitzung

Wenn das Material seine volle Glühtemperatur nicht erreicht, ist die Rekristallisation unvollständig. Die inneren Spannungen werden nicht vollständig abgebaut, und das Material erreicht nicht die gewünschte Weichheit und Duktilität.

Die Bedeutung des langsamen Abkühlens

Schnelles Abkühlen ist der Feind des Glühens. Zu schnelles Abkühlen führt zu neuen Spannungen im Material, ein Prozess, der als Abschrecken oder Härten bekannt ist. Für ein erfolgreiches Glühen muss das Material langsam und gleichmäßig abkühlen, oft indem es im ausgeschalteten Ofen verbleibt.

Wie Sie dies auf Ihr Ziel anwenden können

Die korrekte Glühtemperatur ist eine direkte Funktion Ihres Materials und Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk darauf liegt, gehärteten Stahl bearbeitbar zu machen: Sie müssen den Stahl über seine obere kritische Temperatur (z. B. ~870°C / 1600°F) erhitzen, um eine vollständige strukturelle Neuausrichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, kaltverfestigtes Kupfer oder Messing zu erweichen: Sie müssen nur seine niedrigere Rekristallisationstemperatur erreichen (z. B. ~480°C / 900°F), um Spannungen vor der weiteren Formgebung abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Reißen eines Glasobjekts zu verhindern: Sie müssen es auf seinen spezifischen Glühpunkt (~540°C / 1000°F für Kalknatronglas) erhitzen und dann eine sehr langsame, kontrollierte Abkühlrampe implementieren.

Letztendlich beruht die Beherrschung des Glühens auf dem Verständnis, dass die Temperatur das Werkzeug ist, mit dem Sie die grundlegende innere Struktur eines Materials steuern.

Zusammenfassungstabelle:

| Material | Typischer Glühtemperaturbereich | Wichtigstes Ziel |

|---|---|---|

| Stahl | 815-915°C (1500-1675°F) | Spannungen abbauen, zum Bearbeiten erweichen |

| Aluminium | 345-415°C (650-775°F) | Kaltverfestigtes Material erweichen |

| Kupfer | 260-650°C (500-1200°F) | Rekristallisieren und Spannungen abbauen |

| Glas | ~540°C (~1000°F) | Innere Spannungen abbauen, um Risse zu verhindern |

Erzielen Sie perfekte Glühergebnisse mit KINTEK

Präzise Temperaturkontrolle ist entscheidend für ein erfolgreiches Glühen. Ob Sie mit Metallen oder Glas arbeiten, die Verwendung der richtigen Laborausrüstung stellt sicher, dass Sie die exakte Temperatur erreichen, die zum Erweichen von Materialien, zum Abbau von Spannungen und zum Erreichen der gewünschten Eigenschaften ohne Beschädigung erforderlich ist.

KINTEK ist spezialisiert auf hochwertige Laboröfen und -glühöfen, die für zuverlässige und genaue Wärmebehandlungsprozesse entwickelt wurden. Unsere Geräte helfen Metallurgen, Materialwissenschaftlern und Forschungslaboren, konsistente, reproduzierbare Ergebnisse zu erzielen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Material- und Anwendungsbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Kann man Metall überhitzen? Vermeiden Sie diese kritischen Fehler, die Metallteile ruinieren

- Welche Rolle spielen Vakuumpumpen und Druckregelsysteme bei der Untersuchung von Oxidationsreaktionen von metallischem Yttrium?

- Warum ist die Temperaturregelpräzision eines Wärmebehandlungsofens für 2024Al/Gr/SiC entscheidend? Verbesserung der Materialfestigkeit

- Warum sind Mehrzonen-Schmelzsysteme für TlBr-Kristalle notwendig? Erreichen von Halbleiterqualität

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl

- Welche Vorsichtsmaßnahmen sollten beim Glühen getroffen werden? Sicherstellung der Materialintegrität und -leistung

- Welche Rolle spielt eine Vakuumwiderstandsofen bei der Diffusionsverchromung von Stahl? Erreichen von 2,8 mm tiefer Bindung

- Wie profitiert ein Vakuumtrockenschrank bei der Verarbeitung von Al2O3-TiCN/Co-Ni-Slurries? Schutz der Materialintegrität & Reinheit