Im Wesentlichen lässt der CVD-Prozess einen Diamanten Atom für Atom in einem spezialisierten Reaktor wachsen. Ein kleiner, dünner Diamant-"Keimling" wird in eine Vakuumkammer gelegt, die dann auf extreme Temperaturen erhitzt und mit einem kohlenstoffreichen Gas gefüllt wird. Dieses Gas wird zu einem Plasma angeregt, das es aufspaltet und die Kohlenstoffatome freisetzt, damit sie sich an den Keimling anlagern und über mehrere Wochen hinweg langsam einen neuen, größeren Diamantkristall aufbauen.

Die chemische Gasphasenabscheidung (CVD) simuliert nicht den immensen Druck, der tief im Erdinneren herrscht. Stattdessen ist sie eine Meisterleistung der Materialwissenschaft, die eine präzise Kontrolle über eine Umgebung mit niedrigem Druck und hoher Temperatur nutzt, um Kohlenstoffatome dazu zu bringen, sich zu einem perfekten Diamantgitter anzuordnen.

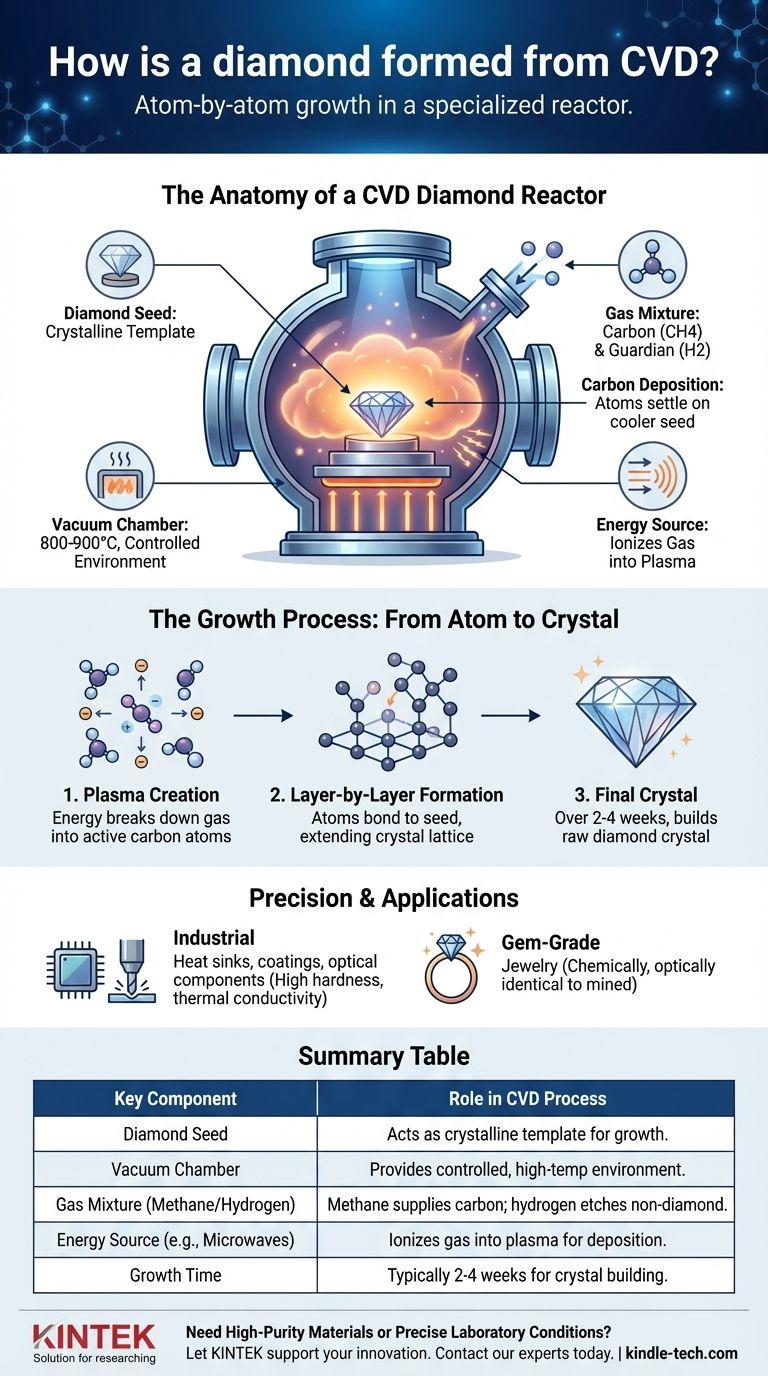

Die Anatomie eines CVD-Diamantreaktors

Um zu verstehen, wie ein CVD-Diamant entsteht, müssen Sie zunächst seine vier kritischen Komponenten verstehen: den Keimling, die Kammer, das Gas und die Energiequelle. Jede spielt eine spezifische, voneinander abhängige Rolle für das Endergebnis.

Der Keimling: Der Bauplan für das Wachstum

Der Prozess beginnt mit einem Substrat oder Diamantkeimling. Dies ist typischerweise eine sehr dünne, lasergeschnittene Scheibe eines anderen hochwertigen Diamanten.

Dieser Keimling ist nicht nur ein Ausgangspunkt; er ist die kristalline Vorlage. Der neue Diamant wächst auf diesem Keimling und ahmt dessen atomare Struktur perfekt nach. Eine sorgfältige Reinigung des Keimlings ist unerlässlich, um Unvollkommenheiten zu vermeiden.

Die Kammer: Eine kontrollierte Vakuumumgebung

Der Keimling wird in eine versiegelte Vakuumkammer gelegt. Das Vakuum ist entscheidend, da es alle anderen atmosphärischen Gase und Verunreinigungen entfernt, die das Wachstum und die Reinheit des Diamanten beeinträchtigen könnten.

Nach dem Versiegeln wird die Kammer auf 800 °C bis 900 °C (etwa 1.500 °F) erhitzt. Diese hohe Temperatur liefert die notwendige Energie für die chemischen Reaktionen.

Die Gasmischung: Kohlenstoff und sein Wächter

Eine sorgfältig kalibrierte Gasmischung wird in die Kammer eingeleitet. Die beiden Hauptkomponenten sind eine Kohlenstoffquelle und Wasserstoff.

Die gebräuchlichste Kohlenstoffquelle ist Methan (CH4), ein Gas, das reich an den Kohlenstoffatomen ist, die zum Aufbau des Diamanten benötigt werden.

Wasserstoffgas (H2) spielt eine ebenso entscheidende Rolle. Es fungiert als "Wächter", indem es selektiv nicht-diamantenen Kohlenstoff (wie Graphit), der sich bilden könnte, abätzt. Dies stellt sicher, dass nur die starke, gewünschte Diamantkristallstruktur wachsen kann. Das typische Verhältnis beträgt etwa 99 % Wasserstoff zu 1 % Methan.

Der Katalysator: Erzeugung von Kohlenstoffplasma

Die Gase werden dann energetisiert, üblicherweise mit Mikrowellen, einem heißen Filament oder einem Laser. Diese intensive Energie ionisiert das Gas zu einem Plasma, wodurch Elektronen von den Atomen abgestreift und die stabilen Methanmoleküle aufgespalten werden.

Dieser Schritt setzt reine, einzelne Kohlenstoffatome frei, die nun chemisch aktiv und bereit zur Bindung sind.

Der Wachstumsprozess: Vom Atom zum Kristall

Nachdem die Umgebung perfekt vorbereitet ist, beginnt der Diamant Schicht für Schicht in einem hochkontrollierten, methodischen Prozess zu entstehen.

Kohlenstoffabscheidung

Die freigesetzten Kohlenstoffatome werden auf natürliche Weise von der etwas kühleren Oberfläche des Diamantkeimlings angezogen und lagern sich dort ab.

Schicht-für-Schicht-Bildung

Da sich die Kohlenstoffatome auf einem Diamantkeimling ablagern, sind sie gezwungen, sich gemäß dessen bestehendem Kristallgitter zu verbinden. Der Diamant wächst Atom für Atom, Schicht für Schicht und erweitert die ursprüngliche Struktur.

Dieser Prozess dauert zwei bis vier Wochen und baut allmählich den Rohdiamantkristall auf. Die endgültige Größe des Diamanten hängt von der Wachstumszeit ab.

Verständnis der Kompromisse und Kontrollen

Die Qualität eines CVD-Diamanten ist keine Frage des Zufalls; sie ist ein direktes Ergebnis sorgfältiger Ingenieurkunst und Kontrolle über die Wachstumsumgebung.

Präzision ist alles

Die endgültige Reinheit, Farbe und Klarheit des Diamanten werden durch die präzise Steuerung der Prozessparameter bestimmt. Dazu gehören die Gasflussrate, das genaue Methan-Wasserstoff-Verhältnis, der Kammerdruck und die Temperaturstabilität. Jede Abweichung kann das Endprodukt verändern.

Industrielle vs. Edelstein-Anwendungen

Dieses hohe Maß an Kontrolle ermöglicht die Herstellung von Diamanten für spezifische Zwecke. Aufgrund ihrer außergewöhnlichen Härte, geringen Reibung und hohen Wärmeleitfähigkeit werden CVD-Diamanten als Kühlkörper in fortschrittlicher Elektronik, Beschichtungen für Schneidwerkzeuge und langlebige optische Komponenten verwendet.

Derselbe Prozess, wenn er auf Klarheit und Farbe optimiert ist, wird verwendet, um Edelsteindiamanten für Schmuck zu züchten. Der resultierende Stein ist chemisch, physikalisch und optisch identisch mit einem abgebauten Diamanten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des CVD-Prozesses ermöglicht es Ihnen, das Material als das zu sehen, was es ist: ein Triumph der kontrollierten Wissenschaft.

- Wenn Ihr Hauptaugenmerk auf Technologie und Industrie liegt: CVD ist eine Methode zur Entwicklung eines Materials mit überlegenen Eigenschaften, die die Herstellung von Hochleistungskomponenten ermöglicht, die sonst unmöglich oder unwirtschaftlich wären.

- Wenn Ihr Hauptaugenmerk auf Schmuck liegt: Der CVD-Prozess erzeugt einen echten Diamanten, dessen Qualität und Schönheit ein Zeugnis wissenschaftlicher Präzision sind, nicht seines geologischen Ursprungs.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlichem Verständnis liegt: CVD zeigt, wie wir grundlegende atomare Prozesse manipulieren können, um eines der extremsten Materialien der Natur von Grund auf neu zu konstruieren.

Letztendlich zeigt die CVD-Methode, dass es sich nicht um Imitationen handelt, sondern um Diamanten, die für eine moderne Welt entwickelt wurden.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im CVD-Prozess |

|---|---|

| Diamantkeimling | Dient als kristalline Vorlage für das neue Diamantwachstum. |

| Vakuumkammer | Bietet eine kontrollierte Umgebung mit hoher Temperatur (800-900 °C). |

| Gasmischung (Methan/Wasserstoff) | Methan liefert Kohlenstoff; Wasserstoff ätzt nicht-diamantenen Kohlenstoff weg. |

| Energiequelle (z. B. Mikrowellen) | Ionisiert Gas zu einem Plasma, wodurch Kohlenstoffatome für die Abscheidung freigesetzt werden. |

| Wachstumszeit | Typischerweise 2-4 Wochen, um den Diamantkristall Schicht für Schicht aufzubauen. |

Benötigen Sie hochreine Materialien oder präzise Laborbedingungen?

Die kontrollierte Wissenschaft hinter CVD-Diamanten spiegelt die Präzision wider, die wir bei KINTEK liefern. Ob Sie fortschrittliche Materialien entwickeln, Hochleistungskomponenten benötigen oder zuverlässige Laborgeräte für sensible Prozesse suchen, unsere Expertise ist Ihr Vorteil.

Lassen Sie KINTEK Ihre Innovation unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborlösungen Ihnen helfen können, unübertroffene Qualität und Kontrolle in Ihrer Arbeit zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation