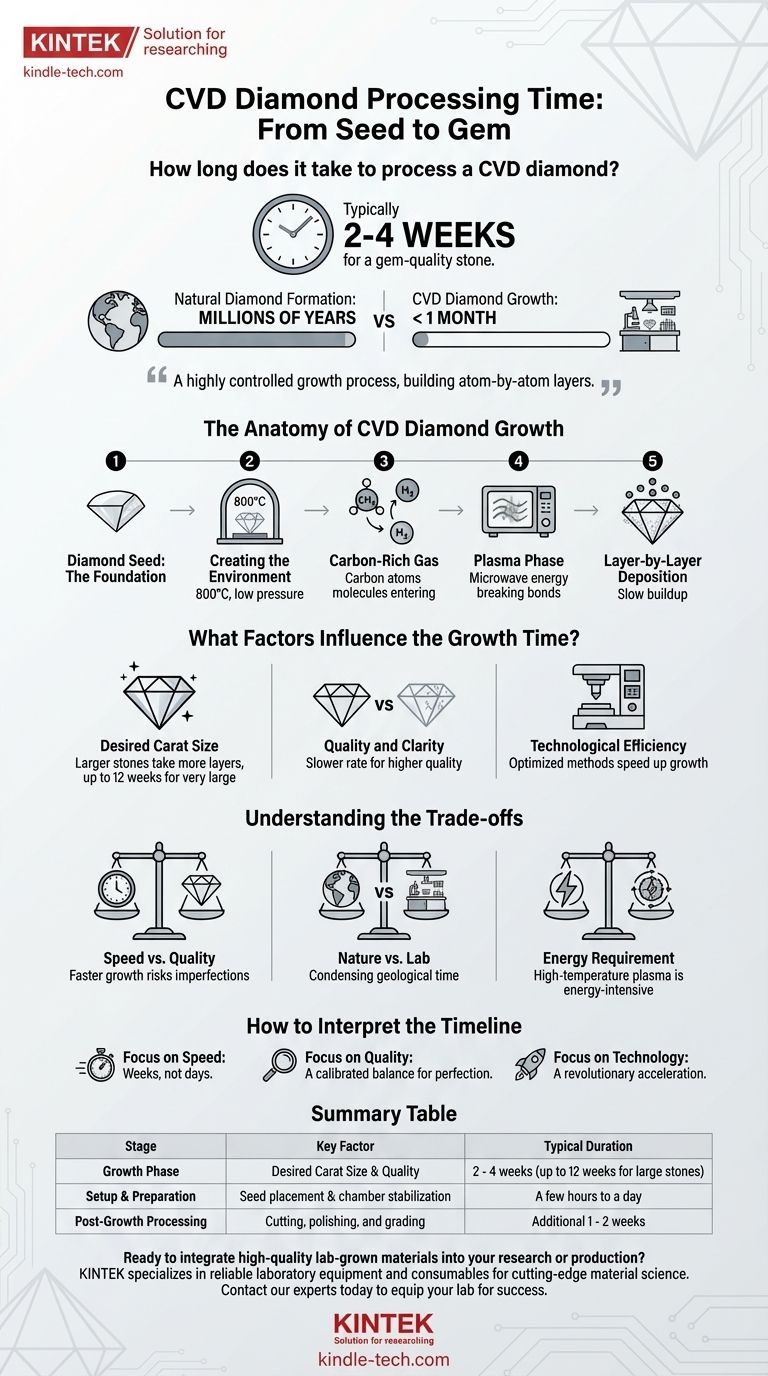

Genauer gesagt dauert die Verarbeitung eines CVD-Diamanten in Edelsteinqualität typischerweise zwischen zwei und vier Wochen. Für einen Standardstein von einem Karat können Produzenten den gesamten Wachstumszyklus in weniger als einem Monat abschließen, ein starker Kontrast zu den Millionen von Jahren, die für die natürliche Diamantbildung erforderlich sind.

Die Entstehung eines CVD-Diamanten ist kein sofortiges Ereignis, sondern ein hochkontrollierter Wachstumsprozess. Der mehrmonatige Zeitrahmen wird durch die langsame, bewusste, Atom für Atom erfolgende Schichtung von Kohlenstoff bestimmt, die zum Aufbau eines hochwertigen Kristalls erforderlich ist.

Die Anatomie des CVD-Diamantwachstums

Um zu verstehen, warum es mehrere Wochen dauert, müssen Sie zunächst die akribische, schrittweise Natur der chemischen Gasphasenabscheidung (CVD) verstehen.

Der Diamantsamen: Die Grundlage

Der gesamte Prozess beginnt mit einer sehr dünnen Scheibe eines bereits vorhandenen Diamanten, bekannt als Samen. Dieser Samen dient als Vorlage, auf der der neue Diamant wachsen wird.

Die perfekte Umgebung schaffen

Dieser Diamantsamen wird in eine versiegelte Vakuumkammer mit niedrigem Druck gelegt. Die Kammer wird dann auf eine extreme Temperatur, typischerweise um 800 °C, erhitzt.

Die Rolle von kohlenstoffreichem Gas

Eine Mischung aus Gasen, reich an Kohlenstoff (wie Methan) und Wasserstoff, wird in die Kammer geleitet. Diese Mischung dient als Rohmaterial für den neuen Diamanten.

Vom Gas zum Kristall: Die Plasma-Phase

Energie, oft in Form von Mikrowellen, wird verwendet, um die Gasmischung zu energetisieren, bis sie zu einem Plasma entzündet wird. Dies bricht die molekularen Bindungen der Gase auf.

Schichtweise Abscheidung

Innerhalb des Plasmas werden reine Kohlenstoffatome freigesetzt. Diese Atome setzen sich dann auf dem Diamantsamen ab, verbinden sich mit seiner Kristallstruktur und replizieren diese Schicht für Schicht, wodurch der neue Diamant langsam aufgebaut wird.

Welche Faktoren beeinflussen die Wachstumszeit?

Die Angabe "zwei bis vier Wochen" ist ein gängiger Richtwert, aber die genaue Dauer kann je nach mehreren Schlüsselfaktoren variieren.

Gewünschte Karatgröße

Dies ist die wichtigste Variable. Ein größerer Diamant erfordert mehr Schichten Kohlenstoffabscheidung, was die notwendige Zeit in der Kammer verlängert. Einige sehr große Steine können bis zu 12 Wochen dauern.

Qualitäts- und Klarheitsziele

Das Erreichen eines hochwertigeren, makellosen Diamanten erfordert oft eine langsamere und stabilere Wachstumsrate. Eine Beschleunigung des Prozesses kann zu Unvollkommenheiten im Kristallgitter führen.

Technologische Effizienz

Führende Hersteller haben ihre Techniken und Geräte im Laufe der Zeit verfeinert. Ihre spezifischen proprietären Methoden können die Geschwindigkeit und Effizienz des Wachstumszyklus beeinflussen.

Die Kompromisse verstehen

Der CVD-Prozess ist ein sorgfältiges Gleichgewicht wissenschaftlicher Variablen, und jede Wahl beinhaltet einen Kompromiss.

Geschwindigkeit vs. Qualität

Die grundlegende Spannung beim CVD-Wachstum besteht zwischen Geschwindigkeit und Perfektion. Es ist zwar möglich, einen Diamanten schneller zu züchten, dies erhöht jedoch das Risiko von Einschlüssen und strukturellen Fehlern, was zu einem Stein geringerer Qualität führt.

Ein starker Kontrast zur Natur

Der wochenlange Prozess eines CVD-Labors steht in dramatischem Gegensatz zu den Tausenden oder Millionen von Jahren, die natürliche Diamanten unter immenser Hitze und Druck tief in der Erde verbringen.

Der Energiebedarf

Die Aufrechterhaltung einer Hochtemperatur-Plasmakammer über Wochen hinweg ist ein energieintensives Unterfangen. Dieser Betriebsbedarf ist ein wesentlicher Faktor für die Kosten und die Logistik der Herstellung von im Labor gezüchteten Diamanten.

So interpretieren Sie den Zeitplan

Ihr Verständnis der Bearbeitungszeit hängt davon ab, was Ihnen am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt: Erkennen Sie, dass selbst die fortschrittlichsten CVD-Methoden Wochen, nicht Tage, benötigen, um Ergebnisse in Edelsteinqualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Qualität liegt: Schätzen Sie, dass der Zeitrahmen von 2-4 Wochen ein sorgfältig kalibriertes Gleichgewicht darstellt, das die akribische Schichtung ermöglicht, die für einen makellosen Diamanten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Technologie liegt: Betrachten Sie diesen mehrwöchigen Prozess als eine revolutionäre Beschleunigung, die eine geologische Zeitskala in einen überschaubaren Fertigungszyklus komprimiert.

Dieses bewusste, wochenlange Verfahren zeigt, wie die Technologie die Kunst der Herstellung eines der wertvollsten Materialien der Natur gemeistert hat.

Zusammenfassungstabelle:

| Phase | Schlüsselfaktor | Typische Dauer |

|---|---|---|

| Wachstumsphase | Gewünschte Karatgröße & Qualität | 2 - 4 Wochen (bis zu 12 Wochen für große Steine) |

| Einrichtung & Vorbereitung | Samenplatzierung & Kammerstabilisierung | Einige Stunden bis zu einem Tag |

| Nachbearbeitung | Schneiden, Polieren und Graduieren | Zusätzliche 1 - 2 Wochen |

Bereit, hochwertige im Labor gezüchtete Materialien in Ihre Forschung oder Produktion zu integrieren? Das präzise, kontrollierte Wachstum von CVD-Diamanten ist nur ein Beispiel dafür, wie fortschrittliche Laborgeräte Ihre Arbeit revolutionieren können. Bei KINTEK sind wir darauf spezialisiert, die zuverlässige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für modernste Materialwissenschaften benötigt werden. Ob Sie neue Halbleiter, fortschrittliche Optiken oder Edelsteine der nächsten Generation entwickeln, unsere Lösungen unterstützen Präzision und Effizienz. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist Sputtern bei der Abscheidungstechnik? Erreichen Sie präzise, hochwertige Dünnschichten

- Wie sind Kohlenstoffnanoröhren leitfähig? Entschlüsselung ihrer metallischen oder halbleitenden Natur

- Was sind die Anwendungsbereiche für Goldbeschichtungen? Kritische Anwendungen in Luft- und Raumfahrt, Elektronik und Verteidigungssystemen

- Woraus bestehen Sputtertargets? Von Reinstmetallen bis hin zu Keramiken für Ihre Dünnschicht

- Kann SiO2 gesputtert werden? HF- vs. reaktives Sputtern für überlegene SiO2-Filme

- Welche Substrate werden bei der CVD eingesetzt? Schlüsselmaterialien für die Dünnschichtabscheidung

- Was sind die Vorteile und Anwendungen der Dünnschichttechnologie? Erschließen Sie fortschrittliche Materialleistung

- Warum ist die Sputterdeposition so viel langsamer als die Verdampfungsdeposition? Geschwindigkeit gegen überlegene Filmqualität eintauschen