Im Kern wird Plasma für das Sputtern erzeugt, indem ein starkes elektrisches Feld an ein Inertgas mit niedrigem Druck in einer Vakuumkammer angelegt wird. Diese Hochspannung energetisiert freie Elektronen, die dann mit Gasatomen kollidieren und in einer Kettenreaktion weitere Elektronen herausschlagen. Dieser Prozess, bekannt als Ionisierung, wandelt das neutrale Gas in einen energetischen Materiezustand um, der aus positiven Ionen und freien Elektronen besteht – das Plasma.

Die entscheidende Erkenntnis ist, dass die Plasmaerzeugung kein separater Schritt, sondern ein integraler Bestandteil des Sputtermechanismus ist. Dasselbe elektrische Feld, das das Plasma durch Ionisierung des Gases erzeugt, ist auch dafür verantwortlich, diese neu gebildeten Ionen in das Targetmaterial zu beschleunigen und den physikalischen Sputterprozess einzuleiten.

Das grundlegende Rezept für Sputterplasma

Um zu verstehen, wie Plasma erzeugt wird, müssen wir zunächst die drei wesentlichen Zutaten betrachten, die erforderlich sind, um die Bühne in der Sputterkammer zu bereiten.

Die Vakuumkammer: Schaffung einer kontrollierten Umgebung

Der gesamte Prozess beginnt mit dem Evakuieren einer Kammer bis zu einem Hochvakuum. Dadurch werden Luft und andere molekulare Verunreinigungen entfernt, um sicherzustellen, dass der abgeschiedene Film rein ist und der nachfolgende Prozess stabil und vorhersehbar verläuft.

Das Prozessgas: Bereitstellung des Rohmaterials

Sobald ein Vakuum erreicht ist, wird die Kammer mit einer kleinen, kontrollierten Menge eines hochreinen Inertgases, meist Argon (Ar), wieder befüllt. Dieses Gas ist chemisch nicht reaktiv und dient als Ausgangsmaterial, das in Plasma umgewandelt wird.

Das elektrische Feld: Die treibende Kraft

Ein großer Spannungsunterschied wird zwischen zwei Elektroden angelegt: der Kathode, die das Targetmaterial ist, das Sie sputtern möchten, und der Anode, die typischerweise das Substrat oder die Kammerwände ist. Eine starke negative Spannung wird speziell an das Target angelegt.

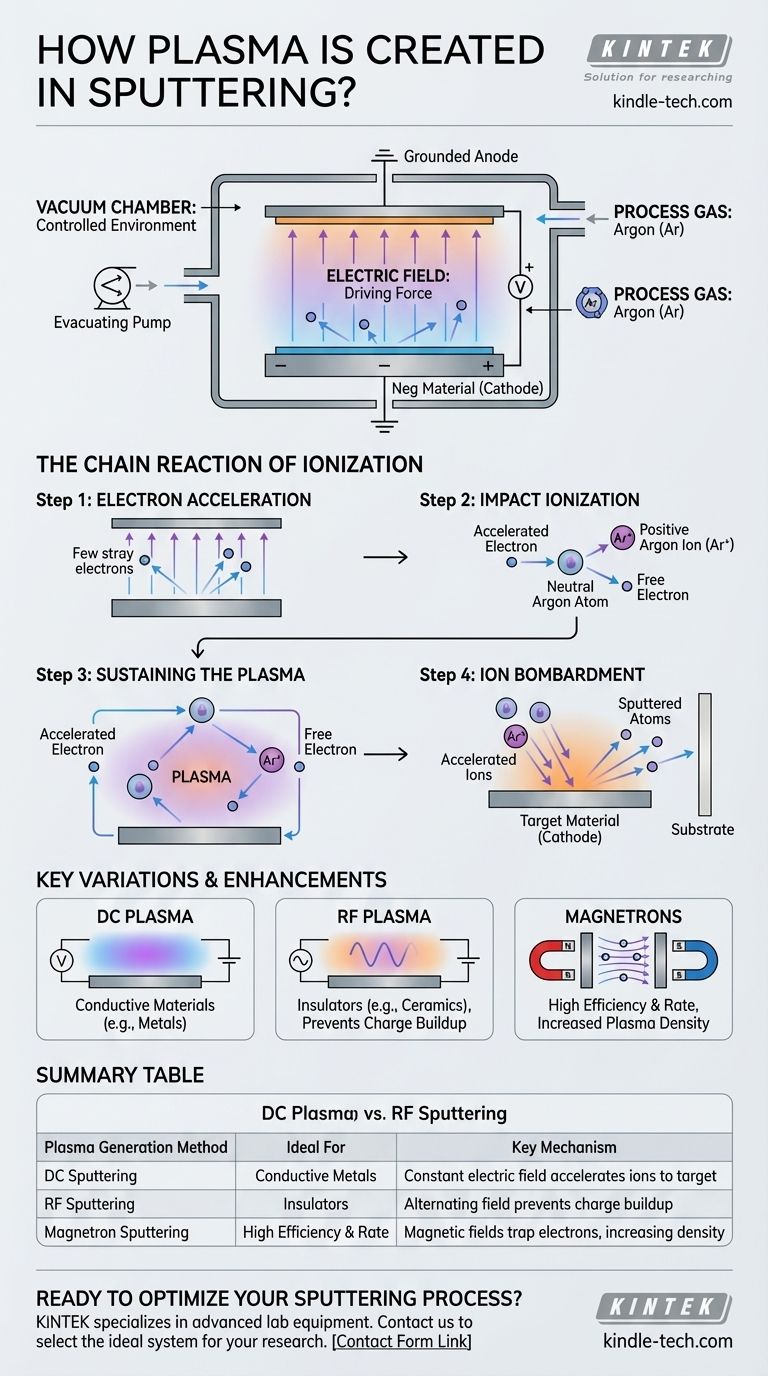

Die Kettenreaktion der Ionisierung

Sobald die Umgebung eingerichtet ist, löst das Anlegen der Spannung eine schnelle, sich selbst erhaltende Kaskade aus, die das Plasma bildet und oft als charakteristische Glimmentladung sichtbar ist.

Schritt 1: Elektronenbeschleunigung

Es sind immer einige freie Elektronen in der Kammer vorhanden. Das starke elektrische Feld beschleunigt diese negativ geladenen Elektronen sofort von der negativen Target (Kathode) weg und zur Anode hin.

Schritt 2: Stoßionisation

Wenn diese Elektronen kinetische Energie gewinnen, kollidieren sie mit den neutralen Argonatomen unter niedrigem Druck. Hat ein Elektron ausreichend Energie, schlägt es ein Elektron aus der Orbitalschale des Argonatoms heraus.

Diese Kollision führt zu zwei Hauptprodukten: einem positiv geladenen Argonion (Ar+) und einem zweiten freien Elektron.

Schritt 3: Aufrechterhaltung des Plasmas

Dieser Prozess erzeugt eine Rückkopplungsschleife. Das ursprüngliche Elektron und das neu freigesetzte Elektron werden beide durch das elektrische Feld beschleunigt, was zu weiteren Kollisionen führt und mehr positive Ionen und Elektronen erzeugt. Diese Ionisierungskaskade ist es, die das Plasma erzeugt und aufrechterhält.

Schritt 4: Ionenbeschuss

Der Zweck dieses gesamten Prozesses ist die Erzeugung von Argonionen. Da sie positiv geladen sind, werden diese Ionen durch das elektrische Feld in die entgegengesetzte Richtung der Elektronen – direkt auf das negativ geladene Targetmaterial – aggressiv beschleunigt. Ihr hochenergetischer Aufprall ist es, der Targetatome physikalisch ablöst und sie auf das Substrat „sputtert“.

Wichtige Variationen und Verbesserungen

Obwohl das Grundprinzip dasselbe bleibt, werden je nach dem zu sputtenden Material unterschiedliche Methoden zur Erzeugung und Steuerung des Plasmas verwendet.

DC- vs. RF-Plasmaanregung

Für das Sputtern elektrisch leitfähiger Materialien wie Metalle ist eine einfache Gleichspannung (DC) ausreichend. Ist das Target jedoch ein elektrischer Isolator (z. B. eine Keramik), baut sich eine positive Ladung auf seiner Oberfläche auf, die die Argonionen abstößt und den Prozess schnell stoppt.

Um dies zu überwinden, wird das Radiofrequenz (RF)-Sputtern verwendet. Es wechselt das elektrische Feld schnell ab, verhindert so die Ladungsakkumulation und ermöglicht das effektive Sputtern von nichtleitenden Materialien.

Die Rolle von Magnetrons

Moderne Sputteranlagen verwenden fast immer das Magnetron-Sputtern. Bei dieser Technik werden starke Magnete hinter dem Target platziert. Das Magnetfeld fängt die hochmobilen Elektronen auf einem begrenzten Pfad nahe der Targetoberfläche ein, was die Kollisionswahrscheinlichkeit mit Argonatomen drastisch erhöht. Dies erzeugt ein viel dichteres Plasma bei niedrigeren Drücken, was zu einem deutlich effizienteren und schnelleren Sputterprozess führt.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis, wie Plasma erzeugt wird, ermöglicht es Ihnen, die Abscheidung Ihres Dünnfilms besser zu steuern. Die von Ihnen verwendete Methode hängt von Ihrem Targetmaterial und der gewünschten Effizienz ab.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines Metalls (leitfähiges Target) liegt: Ein Standard-Gleichstromnetzteil liefert das konstante elektrische Feld, das zur Erzeugung und Aufrechterhaltung des Plasmas für eine effiziente Abscheidung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern einer Keramik oder eines Isolators (nichtleitendes Target) liegt: RF-Leistung ist unerlässlich, um das elektrische Feld abzuwechseln, was den Ladungsaufbau am Target verhindert und das Plasma aktiv hält.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate und Effizienz liegt: Ein Magnetron-System ist der Industriestandard, da es Magnetfelder nutzt, um die Ionisierung zu verbessern und ein dichteres, effektiveres Plasma zu erzeugen.

Letztendlich ist die Plasmaerzeugung für das Sputtern ein präziser Prozess, bei dem ein elektrisches Feld verwendet wird, um ein neutrales Gas in ein energetisches Werkzeug zum Herauslösen von Atomen aus einem Target umzuwandeln.

Zusammenfassungstabelle:

| Plasmaerzeugungsmethode | Ideal für | Schlüsselmechanismus |

|---|---|---|

| DC-Sputtern | Leitfähige Metalle (z. B. Au, Al) | Konstantes elektrisches Feld beschleunigt Ionen zum Target |

| RF-Sputtern | Isolatoren (z. B. Keramiken, Oxide) | Wechselfeld verhindert Ladungsaufbau am Target |

| Magnetron-Sputtern | Hohe Effizienz & Rate | Magnetfelder fangen Elektronen ein, erhöhen die Plasmadichte |

Bereit, Ihren Sputterprozess zu optimieren?

Ob Sie leitfähige Metalle oder isolierende Keramiken abscheiden, die Wahl der richtigen Plasmaerzeugungsmethode ist entscheidend für hochwertige Dünnfilme. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet maßgeschneiderte Sputterlösungen, die die Abscheideeffizienz und Filmreinheit verbessern.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems für Ihre Forschungs- oder Produktionsanforderungen unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässige Sputterausrüstung den Erfolg Ihres Projekts beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen