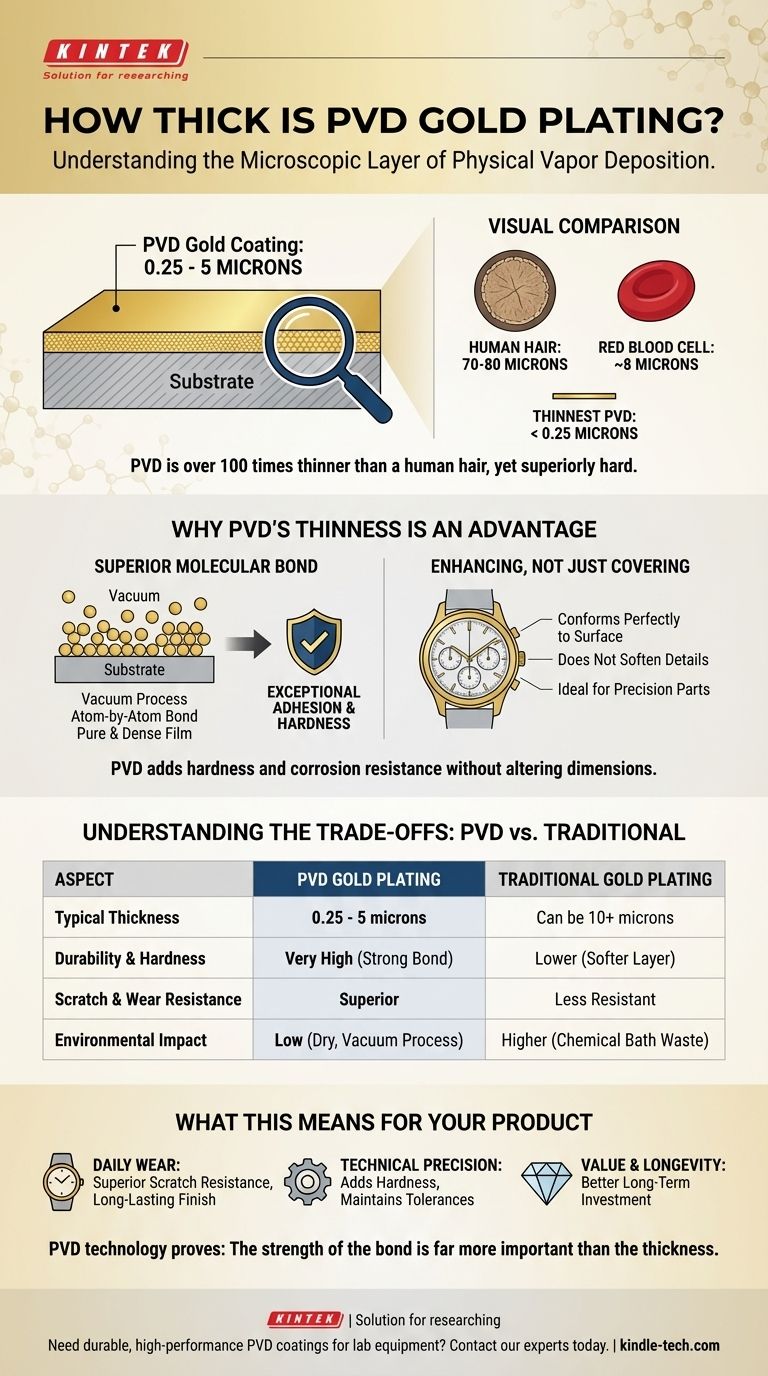

In den meisten Anwendungen ist eine PVD-Vergoldung (Physical Vapor Deposition) zwischen 0,25 und 5 Mikrometer dick. Diese mikroskopisch kleine Schicht ist außergewöhnlich dünn, doch der fortschrittliche PVD-Prozess erzeugt eine Beschichtung, die deutlich härter und haltbarer ist als herkömmliche Vergoldungen.

Die entscheidende Erkenntnis ist, dass der Wert von PVD aus der Qualität seiner molekularen Bindung resultiert, nicht aus der Dicke der Schicht. Dieser dünne, dichte und strapazierfähige Film bietet eine überragende Langlebigkeit und Kratzfestigkeit im Vergleich zu dickeren, aber weicheren traditionellen Beschichtungsmethoden.

PVD-Dicke im Kontext

Um den Maßstab von PVD-Beschichtungen zu verstehen, müssen wir zunächst die Maßeinheit verstehen: das Mikrometer (μm). Ein Mikrometer ist ein Millionstel Meter.

Der Standardbereich

PVD-Goldbeschichtungen liegen typischerweise in einem Bereich von 0,25 bis 5 Mikrometer. Obwohl dies klein klingt, ist die spezifische Dicke für den vorgesehenen Verwendungszweck des Produkts ausgelegt.

Dekorative Anwendungen können eine dünnere Schicht (etwa 0,3 bis 1,0 Mikrometer) verwenden, während Komponenten, die hohem Verschleiß ausgesetzt sind, wie z. B. Uhrengehäuse, oft eine dickere Beschichtung (2 bis 5 Mikrometer) für maximale Haltbarkeit erhalten.

Ein visueller Vergleich

Um dies ins rechte Licht zu rücken, betrachten Sie diese Vergleiche:

- Ein einzelnes menschliches Haar ist etwa 70-80 Mikrometer dick.

- Eine rote Blutzelle hat einen Durchmesser von ungefähr 8 Mikrometern.

- Die dünnste PVD-Beschichtung ist über 100-mal dünner als ein menschliches Haar.

Diese extreme Dünnheit ist ein bewusstes Merkmal der Technologie.

Warum die Dünnheit von PVD ein Vorteil ist

Die Wirksamkeit einer PVD-Beschichtung wird nicht an ihrer Masse, sondern an der Qualität ihrer Anwendung gemessen. Der Prozess selbst ist das, was sie auszeichnet.

Eine überlegene molekulare Bindung

Im Gegensatz zur Galvanisierung, die eine weichere Metallschicht auf einer Oberfläche abscheidet, arbeitet PVD im Vakuum. Es verdampft festes Gold und bindet es Atom für Atom an das Basismaterial.

Dies erzeugt einen unglaublich reinen, dichten und gleichmäßigen Film mit außergewöhnlicher Haftung. Die Beschichtung wird zu einem integrierten Bestandteil der Oberfläche und nicht nur zu einer Schicht, die darauf liegt.

Verbessern, nicht nur Abdecken

Da die PVD-Schicht so dünn ist, passt sie sich perfekt der ursprünglichen Oberfläche an, ohne Details zu verwischen oder Abmessungen zu verändern.

Dies macht sie ideal für präzisionsgefertigte Artikel wie Uhrenteile, bei denen selbst eine winzige Änderung der Toleranz die Leistung beeinträchtigen könnte. Die Beschichtung erhöht die Härte und Korrosionsbeständigkeit, ohne die Spezifikationen des Teils zu verändern.

Die Kompromisse verstehen: PVD vs. traditionelle Beschichtung

Die Wahl zwischen PVD und traditioneller Beschichtung erfordert das Verständnis des grundlegenden Unterschieds zwischen Dicke und Haltbarkeit.

Dicke ist nicht gleich Haltbarkeit

Traditionelle Vergoldungen können viel dicker sein, manchmal 10 Mikrometer oder mehr. Diese plattierte Schicht besteht jedoch aus weichem Gold und ist anfällig für Kratzer und Abnutzung.

Eine PVD-Vergoldung ist, obwohl dünner, aufgrund ihrer dichten, gebundenen Struktur deutlich härter und widerstandsfähiger gegen Abrieb und Anlaufen. Sie behält ihre Farbe und Oberfläche bei täglichem Gebrauch viel länger bei.

Der Umweltfaktor

PVD ist ein trockener, vakuumbasierter Prozess, der dramatisch sauberer ist als die traditionelle Galvanisierung.

Die Galvanisierung beinhaltet ein chemisches Bad, das gefährliche Abfälle erzeugt. PVD hingegen ist eine umweltfreundliche Technologie, ein Faktor, der in der modernen Fertigung zunehmend an Bedeutung gewinnt.

Was das für Ihr Produkt bedeutet

Die richtige Beschichtung hängt ganz von Ihrer Priorität ab. PVD zeichnet sich dort aus, wo Haltbarkeit, Präzision und Langlebigkeit die Hauptziele sind.

- Wenn Ihr Hauptaugenmerk auf dem täglichen Verschleiß liegt (z. B. eine Uhr oder Schmuck): PVD bietet überragende Kratzfestigkeit und Farbechtheit, was es zur idealen Wahl für Artikel macht, die jahrelang wie neu aussehen sollen.

- Wenn Ihr Hauptaugenmerk auf technischer Präzision liegt (z. B. eine High-End-Komponente): Die Fähigkeit von PVD, Härte hinzuzufügen, ohne die Abmessungen zu verändern, ist ein entscheidender Vorteil, den traditionelle Beschichtungen nicht bieten können.

- Wenn Ihr Hauptaugenmerk auf Wert und Langlebigkeit liegt: PVD-beschichtete Produkte bieten eine bessere Langzeitinvestition, da ihre Oberfläche traditionell beschichtete Alternativen um ein Vielfaches überdauert.

Letztendlich beweist die PVD-Technologie, dass die Stärke der Bindung weitaus wichtiger ist als die Dicke der Beschichtung.

Zusammenfassungstabelle:

| Aspekt | PVD-Vergoldung | Traditionelle Vergoldung |

|---|---|---|

| Typische Dicke | 0,25 - 5 Mikrometer | Kann 10+ Mikrometer betragen |

| Haltbarkeit & Härte | Sehr hoch (aufgrund starker molekularer Bindung) | Geringer (weichere Schicht) |

| Kratz- & Verschleißfestigkeit | Überragend | Weniger widerstandsfähig |

| Umweltauswirkungen | Gering (trockener, vakuumbasierter Prozess) | Höher (Abfälle aus chemischem Bad) |

Benötigen Sie eine langlebige, hochleistungsfähige Beschichtung für Ihre Laborgeräte oder Komponenten? Bei KINTEK sind wir auf fortschrittliche PVD-Lösungen spezialisiert, die die Langlebigkeit und Leistung Ihrer Laborgeräte und Verbrauchsmaterialien verbessern. Unsere Beschichtungen bieten außergewöhnliche Härte und Korrosionsbeständigkeit, ohne die Präzision zu beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte PVD-Beschichtungslösung für Ihre spezifischen Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen