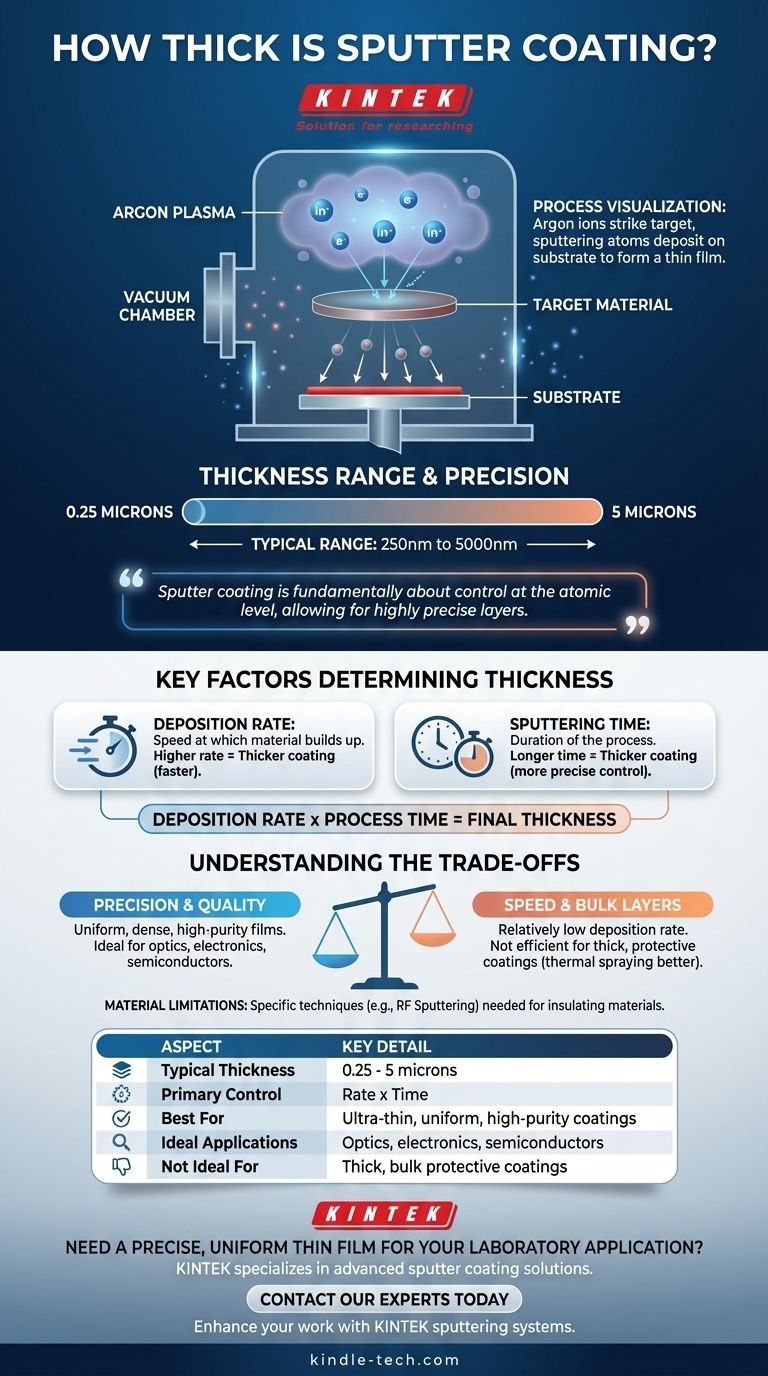

Kurz gesagt, die Sputterbeschichtung ist eine Technik zur Abscheidung von Dünnschichten. Die resultierende Schichtdicke liegt typischerweise zwischen 0,25 Mikrometern und 5 Mikrometern. Dieser Prozess ist auf Präzision und Gleichmäßigkeit auf sehr kleinem Maßstab ausgelegt, nicht auf die Erzeugung dicker, massiver Materialschichten.

Bei der Sputterbeschichtung geht es im Grunde um Kontrolle auf atomarer Ebene. Die endgültige Dicke ist keine feste Eigenschaft, sondern ein direktes Ergebnis der Prozessdauer und der Abscheidungsrate, was hochpräzise Schichten im Bereich von Nanometern oder Mikrometern ermöglicht.

Wie die Sputterbeschichtung funktioniert

Der Kernmechanismus

Die Sputterbeschichtung ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das in einem Vakuum stattfindet. Es beginnt damit, dass ein Inertgas, typischerweise Argon, in eine Vakuumkammer eingeleitet wird.

Es wird eine Hochspannung angelegt, wodurch das Argongas ein Plasma aus positiv geladenen Ionen bildet.

Vom Target zum Substrat

Diese energiereichen Argonionen werden auf ein Ausgangsmaterial, das sogenannte Target (Kathode), beschleunigt. Wenn die Ionen auf das Target treffen, schlagen sie physikalisch Atome des Targetmaterials heraus oder „sputtern“ sie ab.

Diese gesputterten Atome wandern durch das Vakuum und scheiden sich auf dem gewünschten Objekt, dem sogenannten Substrat, ab und bilden einen dünnen, gleichmäßigen Film.

Wichtige Faktoren, die die Dicke bestimmen

Abscheidungsrate

Der wichtigste Faktor für die Dicke ist die Abscheidungsrate. Dies ist die Geschwindigkeit, mit der Material vom Target gesputtert und sich auf dem Substrat ansammelt.

Ältere Methoden wie einfaches DC-Sputtern litten unter niedrigen Abscheidungsraten, was den Prozess sehr langsam machte. Moderne Systeme haben dies verbessert, aber es bleibt eine Schlüsselvariable.

Sputterzeit

Die endgültige Dicke ist eine direkte Funktion der Abscheidungsrate multipliziert mit der Prozesszeit. Um eine dickere Beschichtung zu erzeugen, lässt man den Prozess einfach länger laufen.

Diese lineare Beziehung ermöglicht eine extrem präzise Kontrolle der endgültigen Schichtdicke, was für Anwendungen in der Optik und Elektronik von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Präzision vor Geschwindigkeit

Der Hauptvorteil der Sputterbeschichtung liegt in ihrer Fähigkeit, außergewöhnlich gleichmäßige, dichte und hochreine Schichten mit präziser Dickenkontrolle zu erzeugen.

Diese Präzision geht jedoch auf Kosten der Geschwindigkeit. Im Vergleich zu anderen Beschichtungsverfahren wie dem thermischen Spritzen weist die Sputterbeschichtung eine relativ niedrige Abscheidungsrate auf. Es ist keine effiziente Methode, um dicke Schutzschichten aufzutragen.

Materialbeschränkungen

Obwohl moderne Techniken die Palette der sputterbaren Materialien erweitert haben, war der Prozess historisch gesehen begrenzt. Einfaches DC-Sputtern kann beispielsweise nicht auf isolierenden Materialien verwendet werden.

Diese Einschränkung wurde durch Technologien wie RF-Sputtern (Hochfrequenz) weitgehend überwunden, zeigt aber, dass die spezifische Technik auf das abzuscheidende Material abgestimmt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung der Sputterbeschichtung hängt vollständig von den Anforderungen Ihrer Anwendung hinsichtlich Dicke und Präzision ab.

- Wenn Ihr Hauptaugenmerk auf einer ultradünnen, hochgleichmäßigen Schicht für Optik oder Elektronik liegt: Die Sputterbeschichtung ist aufgrund ihrer außergewöhnlichen Kontrolle und Qualität eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf einer dicken, widerstandsfähigen Beschichtung für Verschleiß- oder Korrosionsschutz liegt: Andere Methoden wie thermisches Spritzen oder Galvanisieren sind möglicherweise praktischer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Isoliermaterials wie Keramik liegt: Sie müssen sicherstellen, dass die spezifische Sputtertechnik, wie z. B. RF-Sputtern, nicht leitende Targets verarbeiten kann.

Letztendlich ermöglicht Ihnen das Verständnis, dass die Sputterbeschichtung bei Präzision hervorragend ist, die Auswahl für Anwendungen, bei denen sie wirklich glänzt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Typischer Dickenbereich | 0,25 bis 5 Mikrometer (250 bis 5000 Nanometer) |

| Hauptsteuerungsfaktor | Abscheidungsrate x Prozesszeit |

| Am besten geeignet für | Ultradünne, gleichmäßige, hochreine Beschichtungen |

| Ideale Anwendungen | Optik, Elektronik, Halbleiter |

| Weniger geeignet für | Dicke, massive Schutzbeschichtungen |

Benötigen Sie eine präzise, gleichmäßige Dünnschicht für Ihre Laboranwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche Sputterbeschichtungslösungen, die die kontrollierte Dicke und die hochwertigen Ergebnisse liefern, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihre Arbeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen