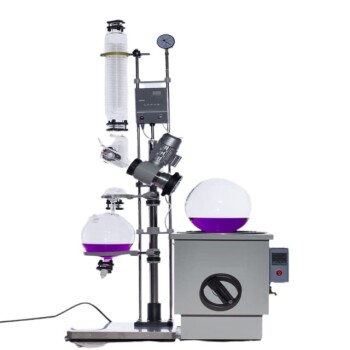

Die Entfernung von Lösungsmitteln aus einem Gemisch mithilfe eines Rotationsverdampfers ist eine gängige Labortechnik, bei der das Gemisch unter vermindertem Druck erhitzt wird, um das Lösungsmittel zu verdampfen, das dann kondensiert und aufgefangen wird.Das Verfahren ist effizient und wird häufig zur Entfernung von Lösungsmitteln eingesetzt, da es den Siedepunkt von Lösungsmitteln herabsetzen kann und sich daher für hitzeempfindliche Verbindungen eignet.Im Folgenden finden Sie eine ausführliche Anleitung zur effektiven Durchführung dieses Verfahrens.

Die wichtigsten Punkte werden erklärt:

-

Vorbereitung des Rotationsverdampfers:

- Vergewissern Sie sich, dass das Wasserbad auf die für das zu entfernende Lösungsmittel geeignete Temperatur aufgeheizt ist.

- Vergewissern Sie sich, dass der Kühler richtig gekühlt ist, in der Regel durch Umwälzen von kaltem Wasser oder einer Kühlflüssigkeit.

- Befestigen Sie den Rundkolben, der das Gemisch enthält, mit einer Klammer am Rotationsverdampfer, damit er sich während der Rotation nicht löst.

-

Aufbau des Vakuums:

- Schalten Sie die Vakuumpumpe ein und erhöhen Sie schrittweise die Vakuumstärke.Dadurch wird der Druck im System verringert und der Siedepunkt des Lösungsmittels gesenkt.

- Überwachen Sie das System, um sicherzustellen, dass es das gewünschte Vakuumniveau erreicht, normalerweise zwischen 400 und 600 mm Hg, je nach Lösungsmittel und Ausrüstung.

-

Einleiten der Rotation:

- Beginnen Sie mit der Rotation des Kolbens mit einer Geschwindigkeit, die dem Volumen des Gemischs entspricht.Üblich ist eine Geschwindigkeit von 50 bis 160 Umdrehungen pro Minute.

- Durch die Rotation bildet sich ein dünner Film des Gemischs auf der Innenseite des Kolbens, wodurch die Oberfläche für die Verdampfung vergrößert und eine effiziente Entfernung des Lösungsmittels gefördert wird.

-

Absenken des Kolbens in das Wasserbad:

- Der Kolben wird allmählich in das beheizte Wasserbad gesenkt.Die Wärme des Bades erleichtert die Verdampfung des Lösungsmittels.

- Überwachen Sie den Prozess genau, um Stöße zu vermeiden, bei denen das Gemisch durch plötzliches Sieden in den Kühler spritzen kann.

-

Überwachung des Verdampfungsprozesses:

- Beobachten Sie die Kondensation der Lösungsmitteldämpfe im Kühler und die Sammlung des Lösungsmittels im Auffangkolben.

- Passen Sie die Stärke des Vakuums und die Temperatur des Wasserbads nach Bedarf an, um eine gleichmäßige Verdampfungsrate zu erzielen, ohne dass es zu Stößen kommt.

-

Beendigung des Prozesses:

- Sobald das gesamte Lösungsmittel verdampft ist, hebt man den Kolben aus dem Wasserbad und hält die Rotation an.

- Schalten Sie die Vakuumpumpe aus und lassen Sie das Vakuum vorsichtig ab, indem Sie das System auf Atmosphärendruck öffnen.

- Nehmen Sie den Kolben aus dem Rotationsverdampfer und achten Sie darauf, dass er vorsichtig gehandhabt wird, um Verschüttungen oder Verunreinigungen zu vermeiden.

Wenn Sie diese Schritte befolgen, können Sie mit einem Rotationsverdampfer effektiv Lösungsmittel aus einem Gemisch entfernen und einen sicheren und effizienten Prozess gewährleisten.Die richtige Einstellung, Überwachung und Anpassung ist der Schlüssel zum Erreichen optimaler Ergebnisse.

Zusammenfassende Tabelle:

| Schritt | Wichtigste Maßnahmen |

|---|---|

| Vorbereitung | Wasserbad erhitzen, Kühler kühlen, Kolben sichern. |

| Einrichten des Vakuums | Vakuumpumpe einschalten, Vakuumstärke einstellen (400-600 mm Hg). |

| Rotation einleiten | Rotieren Sie den Kolben mit 50-160 Umdrehungen pro Minute, um das Lösungsmittel effizient zu entfernen. |

| Absenken des Kolbens in das Bad | Den Kolben langsam in das beheizte Wasserbad absenken und darauf achten, dass er nicht anstößt. |

| Überwachung der Verdampfung | Beobachten Sie die Kondensation und passen Sie Vakuum und Temperatur nach Bedarf an. |

| Beendigung des Prozesses | Heben Sie den Kolben an, stoppen Sie die Rotation, lösen Sie das Vakuum und entfernen Sie den Kolben vorsichtig. |

Benötigen Sie Hilfe bei der Optimierung Ihres Rotationsverdampferprozesses? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!