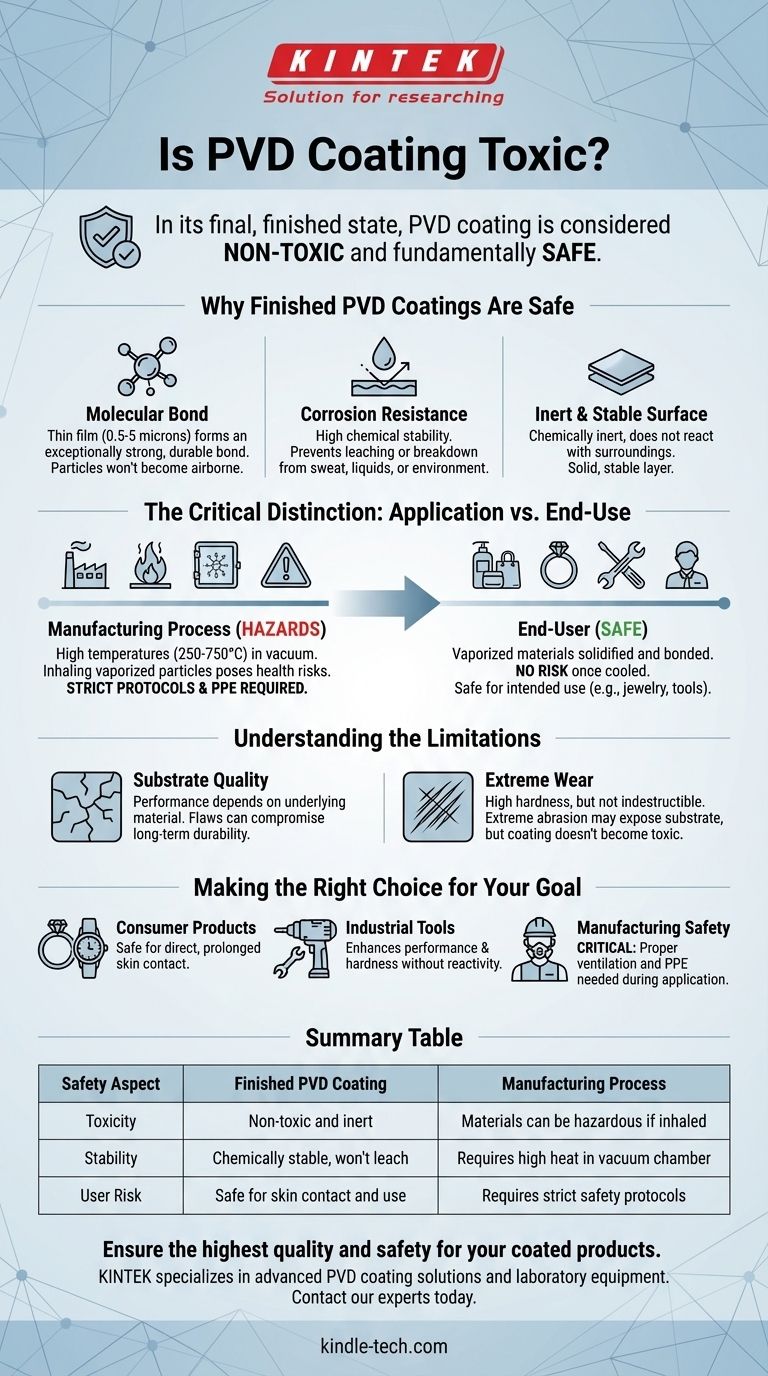

Im endgültigen, fertigen Zustand gilt eine PVD-Beschichtung als ungiftig und grundsätzlich sicher. Dies liegt daran, dass der Prozess eine stabile, inerte Oberfläche schafft, bei der die Beschichtungsmaterialien molekular an das darunterliegende Produkt gebunden sind. Diese starke Bindung verhindert, dass das Material im täglichen Gebrauch auslaugt, abblättert oder in die Luft gelangt.

Die Sicherheit von PVD-Beschichtungen beruht auf einer entscheidenden Unterscheidung: Während der Herstellungsprozess Materialien beinhaltet, die bei Inhalation gefährlich sein können, ist das fertige Produkt für Endverbraucher sicher, da die Beschichtung eine unglaublich starke, stabile Bindung mit der Oberfläche eingeht.

Warum fertige PVD-Beschichtungen sicher sind

Physical Vapor Deposition (PVD) ist eine fortschrittliche Veredelungstechnik, die die Eigenschaften eines Materials auf molekularer Ebene verändert. Die Sicherheit des Endprodukts ist kein Zufall, sondern ein direktes Ergebnis der Art und Weise, wie die Beschichtung erzeugt wird und was sie bewirkt.

Die Natur der molekularen Bindung

PVD ist ein Prozess, der einen sehr dünnen Film – oft zwischen 0,5 und 5 Mikrometer – Molekül für Molekül in einem Vakuum abscheidet. Diese Methode erzeugt eine außergewöhnlich starke und dauerhafte Bindung zwischen der Beschichtung und dem Substratmaterial, auf das sie aufgetragen wird.

Die Partikel der Beschichtung sind so fest miteinander verbunden, dass sie unter normalen Bedingungen nicht in die Luft gelangen oder sich vom Produkt lösen.

Außergewöhnliche Korrosionsbeständigkeit

Eine Schlüsseleigenschaft von PVD-Beschichtungen ist ihre hohe Beständigkeit gegen Korrosion und Oxidation. Diese chemische Stabilität ist entscheidend für die Sicherheit.

Da die Oberfläche nicht leicht mit Schweiß, Flüssigkeiten oder anderen Umweltfaktoren reagiert, verhindert dies, dass die Beschichtung zerfällt oder Materialien freisetzt.

Eine inerte und stabile Oberfläche

Die fertige PVD-Beschichtung ist chemisch inert, was bedeutet, dass sie nicht mit ihrer Umgebung reagiert. Aus diesem Grund wird sie in Anwendungen eingesetzt, die von Architekturbeschlägen bis hin zu Werkzeugen reichen.

Diese Inertheit stellt sicher, dass die Oberfläche selbst kein Risiko darstellt, da sie eine feste, stabile Schicht bleibt.

Die entscheidende Unterscheidung: Anwendung vs. Endverbrauch

Das Verständnis des Kontexts, wann und wo PVD gehandhabt wird, ist entscheidend, um sein Sicherheitsprofil zu verstehen. Es gibt einen erheblichen Unterschied zwischen der Fertigungsumgebung und dem fertigen Produkt.

Potenzielle Gefahren während der Herstellung

Der PVD-Prozess muss bei hohen Temperaturen (von 250 °C bis 750 °C) in einer Vakuumkammer durchgeführt werden, um das Beschichtungsmaterial zu verdampfen.

Das Einatmen dieser mikroskopisch kleinen, in der Luft schwebenden Partikel während des Auftragsprozesses kann Gesundheitsrisiken bergen. Daher sind strenge Sicherheitsprotokolle und Schutzausrüstung für Arbeiter in einer Fertigungsumgebung erforderlich.

Sicherheit für den Endverbraucher

Sobald der Beschichtungsprozess abgeschlossen und das Produkt abgekühlt ist, sind diese Risiken vollständig eliminiert. Die verdampften Materialien haben sich verfestigt und mit dem Produkt verbunden.

Der endgültige Artikel, der den Verbraucher erreicht, ist für seinen beabsichtigten Gebrauch völlig sicher, sei es ein Schmuckstück, ein Küchenarmatur oder ein Hochleistungswerkzeug.

Die Grenzen verstehen

Obwohl sicher, ist es wichtig, die Faktoren zu erkennen, die die Integrität der Beschichtung gewährleisten. Die Sicherheit und Haltbarkeit der Oberfläche sind nicht absolut und hängen von bestimmten Bedingungen ab.

Die Beschichtungsqualität hängt vom Substrat ab

Die Gesamtleistung und Stabilität einer PVD-Beschichtung wird direkt von der Qualität des darunterliegenden Materials beeinflusst.

Wenn das Substrat fehlerhaft oder unsachgemäß vorbereitet ist, haftet die Beschichtung möglicherweise nicht richtig, was ihre Haltbarkeit auf lange Sicht beeinträchtigen könnte.

Extremer Verschleiß kann die Schicht beeinträchtigen

PVD-Beschichtungen bieten eine außergewöhnlich hohe Härte und Verschleißfestigkeit, sind aber nicht unzerstörbar.

Wird die Beschichtung extremem Abrieb ausgesetzt und stark zerkratzt oder beschädigt, kann das darunterliegende Material freigelegt werden. Dies beschädigt jedoch die Oberfläche, führt aber nicht dazu, dass die Beschichtung selbst giftig wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Besorgnis über Toxizität sollte davon abhängen, wie Sie mit der PVD-Beschichtung interagieren.

- Wenn Ihr Hauptaugenmerk auf Konsumgütern (Schmuck, Uhren, Armaturen) liegt: Sie können sicher sein, dass PVD-beschichtete Artikel für den direkten und längeren Hautkontakt sicher sind.

- Wenn Ihr Hauptaugenmerk auf Industriewerkzeugen oder -komponenten liegt: Der Vorteil ist eine Beschichtung, die die Leistung und Härte verbessert, ohne chemische Reaktivität oder Sicherheitsrisiken während des Gebrauchs einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungssicherheit liegt: Es ist absolut entscheidend, dass während des PVD-Auftragsprozesses eine ordnungsgemäße Belüftung und persönliche Schutzausrüstung verwendet werden, um das Risiko des Einatmens von Partikeln zu mindern.

Letztendlich ist der PVD-Prozess darauf ausgelegt, Materialien in eine fertige Oberfläche zu verwandeln, die beeindruckend haltbar, chemisch stabil und sicher für den Endverbraucher ist.

Zusammenfassungstabelle:

| Sicherheitsaspekt | Fertige PVD-Beschichtung | Herstellungsprozess |

|---|---|---|

| Toxizität | Ungiftig und inert | Materialien können bei Inhalation gefährlich sein |

| Stabilität | Chemisch stabil, laugt nicht aus | Erfordert hohe Hitze in einer Vakuumkammer |

| Benutzerrisiko | Sicher für Hautkontakt und Gebrauch | Erfordert strenge Sicherheitsprotokolle für Arbeiter |

Sorgen Sie für höchste Qualität und Sicherheit Ihrer beschichteten Produkte.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher PVD-Beschichtungslösungen und Laborausrüstung. Unsere Expertise gewährleistet langlebige, ungiftige Oberflächen, die die höchsten Industriestandards für Schmuck, Werkzeuge und Industriekomponenten erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen, sicheren und hochleistungsfähigen Beschichtungslösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien

- Wie schwierig ist es, einen Diamanten zu züchten? Die immense Herausforderung der Präzision auf atomarer Ebene

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Was sind die Vorteile der Mikrowellenplasma? Schnellere, reinere Verarbeitung für anspruchsvolle Anwendungen