Ja, die Pyrolyse wird im Allgemeinen als umweltfreundlicher Prozess angesehen, aber diese Klassifizierung hängt stark von den spezifischen Anwendungsdetails ab. Im besten Fall wandelt die Pyrolyse Abfallstoffe geringen Werts in erneuerbare Energien und stabile Pflanzenkohle um und bietet einen kohlenstoffneutralen oder sogar kohlenstoffnegativen Weg. Sie reduziert die Abhängigkeit von fossilen Brennstoffen und bietet eine nachhaltige Methode zur Bewirtschaftung von landwirtschaftlichen, Holz- und Siedlungsabfällen.

Der Umweltwert der Pyrolyse liegt nicht in der Technologie selbst, sondern in ihrer Implementierung. Ihre „grünen“ Qualifikationen hängen von der Verwendung nachhaltiger Ausgangsstoffe, dem Betrieb eines effizienten Systems und der Gewährleistung ab, dass alle ihre Produkte – Bioöl, Pflanzenkohle und Synthesegas – auf umweltverträgliche Weise genutzt werden.

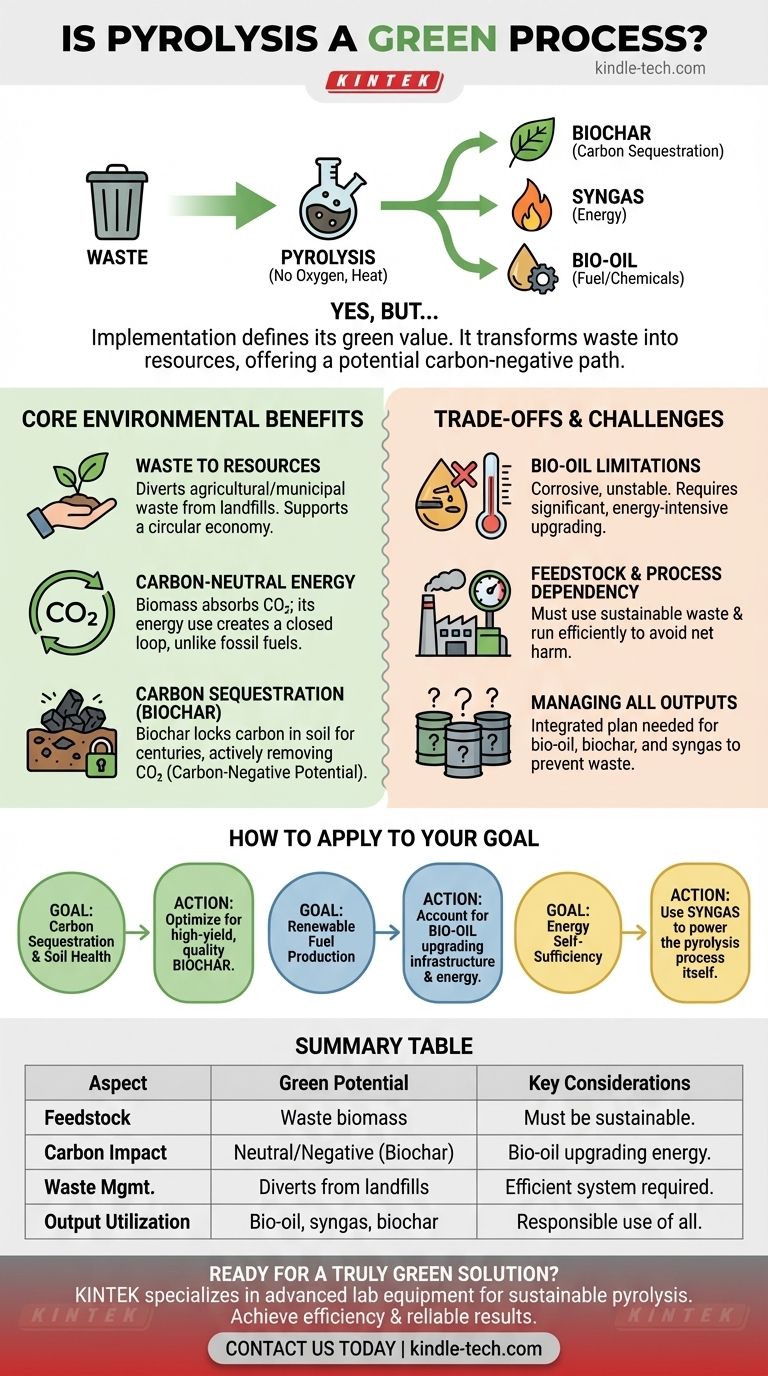

Die zentralen ökologischen Vorteile der Pyrolyse

Die Pyrolyse ist eine attraktive Technologie, da sie gleichzeitig mehrere Umweltprobleme angeht. Sie funktioniert, indem organische Materialien, wie Biomasse, in Abwesenheit von Sauerstoff erhitzt werden, was eine Verbrennung verhindert und sie stattdessen in wertvolle Produkte zerlegt.

Abfall in Ressourcen umwandeln

Die Pyrolyse bietet eine hervorragende Möglichkeit, Materialien zu verarbeiten, die sonst auf Mülldeponien landen würden. Sie kann landwirtschaftliche Rückstände, Holzabfälle und sogar bestimmte Komponenten von Siedlungsabfällen effektiv behandeln.

Dies verwandelt ein Entsorgungsproblem in eine Gelegenheit zur Ressourcenproduktion und steht im Einklang mit den Prinzipien der Kreislaufwirtschaft.

Schaffung eines kohlenstoffneutralen Energiekreislaufs

Die in der Pyrolyse verwendete Biomasse, wie Pflanzen und Holz, nimmt beim Wachsen Kohlendioxid aus der Atmosphäre auf. Wenn der aus dieser Biomasse erzeugte Brennstoff zur Energiegewinnung genutzt wird, wird dieses gleiche CO2 wieder freigesetzt.

Dies schafft einen geschlossenen Kreislauf, im Gegensatz zu fossilen Brennstoffen, die uralten, gebundenen Kohlenstoff in die Atmosphäre freisetzen, was zu einem Nettoanstieg der Treibhausgase führt.

Die Kraft der Kohlenstoffbindung durch Pflanzenkohle

Einer der bedeutendsten ökologischen Vorteile der Pyrolyse ist die Herstellung von Pflanzenkohle (Biochar), einem stabilen, kohlenstoffreichen Feststoff.

Wenn diese Pflanzenkohle in den Boden eingearbeitet wird, wird der darin enthaltene Kohlenstoff für Hunderte oder sogar Tausende von Jahren gebunden. Dieser Prozess, bekannt als Kohlenstoffbindung (Sequestrierung), entzieht der Atmosphäre aktiv Kohlendioxid und macht die Pyrolyse zu einer potenziell kohlenstoffnegativen Technologie.

Die Kompromisse und Herausforderungen verstehen

Obwohl das Potenzial erheblich ist, ist die Bezeichnung der Pyrolyse als universell „grün“ eine Vereinfachung. Die Realität ist nuancierter und es gibt mehrere kritische Herausforderungen, die angegangen werden müssen.

Das Problem mit Pyrolyseöl (Bioöl)

Der bei der Pyrolyse erzeugte flüssige Brennstoff, bekannt als Bioöl, ist kein direkter Ersatz für Erdölprodukte.

Aufgrund seines hohen Sauerstoffgehalts ist Bioöl korrosiv, thermisch instabil und vermischt sich nicht mit herkömmlichen fossilen Brennstoffen. Es erfordert oft eine erhebliche und energieintensive Aufbereitung, bevor es in Standardmotoren oder Raffinerien verwendet werden kann, was einige seiner ökologischen Vorteile zunichtemachen kann.

Abhängigkeit von Ausgangsstoffen und Prozess

Die Nachhaltigkeit der Pyrolyse hängt vollständig von ihren Eingaben und der Betriebseffizienz ab. Der Prozess ist nur dann wirklich erneuerbar, wenn er echte Abfallmaterialien oder nachhaltig gewonnenes Biomasse nutzt.

Darüber hinaus muss die Pyrolyseeinheit selbst sehr effizient sein. Ein schlecht konzipiertes oder betriebenes System kann eigene Energieanforderungen haben und schädliche Schadstoffe freisetzen, wodurch die beabsichtigte positive Auswirkung aufgehoben wird.

Umgang mit allen Systemausgaben

Ein wirklich umweltfreundlicher Pyrolysebetrieb muss einen Plan für alle drei seiner Hauptprodukte haben: Bioöl, Pflanzenkohle und Synthesegas.

Wenn das Synthesegas einfach abgefackelt (verbrannt) wird, anstatt zur Stromversorgung des Prozesses verwendet zu werden, geht Energie verloren. Wenn es keinen Markt für die Pflanzenkohle gibt und sie entsorgt wird, geht der Vorteil der Kohlenstoffbindung verloren. Ein integrierter Ansatz ist unerlässlich.

Wie Sie dies auf Ihr Ziel anwenden

Um festzustellen, ob die Pyrolyse die richtige „grüne“ Lösung ist, müssen Sie zunächst Ihr primäres Umweltziel definieren.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbindung und Bodengesundheit liegt: Optimieren Sie Ihren Prozess für eine hochreine, qualitativ hochwertige Pflanzenkohleproduktion zur Verwendung in der Landwirtschaft.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Brennstoffe liegt: Sie müssen die notwendige Infrastruktur und die Energiekosten berücksichtigen, die mit der Aufbereitung des instabilen Bioöls in einen nutzbaren Brennstoff verbunden sind.

- Wenn Ihr Hauptaugenmerk auf Energieautarkie und Abfallreduzierung liegt: Wählen Sie ein integriertes System, bei dem das erzeugte Synthesegas zur Stromversorgung des Pyrolyseprozesses selbst verwendet wird, um die Gesamteffizienz zu maximieren.

Letztendlich ist die Pyrolyse keine automatische Lösung, sondern ein leistungsstarkes Werkzeug, das bei durchdachter Konstruktion und Anwendung eine entscheidende Rolle beim Aufbau einer nachhaltigeren Kreislaufwirtschaft spielen kann.

Zusammenfassungstabelle:

| Aspekt | Grünes Potenzial | Wichtige Überlegungen |

|---|---|---|

| Ausgangsstoff | Verwendet Abfallbiomasse (landwirtschaftliche/Holzrückstände) | Muss nachhaltig sein, um Umweltschäden zu vermeiden |

| Kohlenstoffauswirkung | Kohlenstoffneutral oder negativ durch Pflanzenkohlebindung | Bioöl benötigt möglicherweise energieintensive Aufbereitung |

| Abfallwirtschaft | Leitet Abfall von Deponien ab; unterstützt die Kreislaufwirtschaft | Erfordert ein effizientes Systemdesign zur Vermeidung von Umweltverschmutzung |

| Nutzung der Erzeugnisse | Erzeugt Bioöl, Synthesegas und Pflanzenkohle als Ressourcen | Alle Erzeugnisse müssen verantwortungsvoll genutzt werden, um den Nutzen zu maximieren |

Bereit für die Implementierung einer wirklich umweltfreundlichen Pyrolyselösung für Ihr Labor oder Ihre Anlage?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf nachhaltige Prozesse wie die Pyrolyse zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie optimale Effizienz, zuverlässige Pflanzenkohleproduktion und nahtlose Integration von Energieerzeugung aus Abfallsystemen erreichen.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihnen helfen können, Ihre Umweltziele zu erreichen – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien