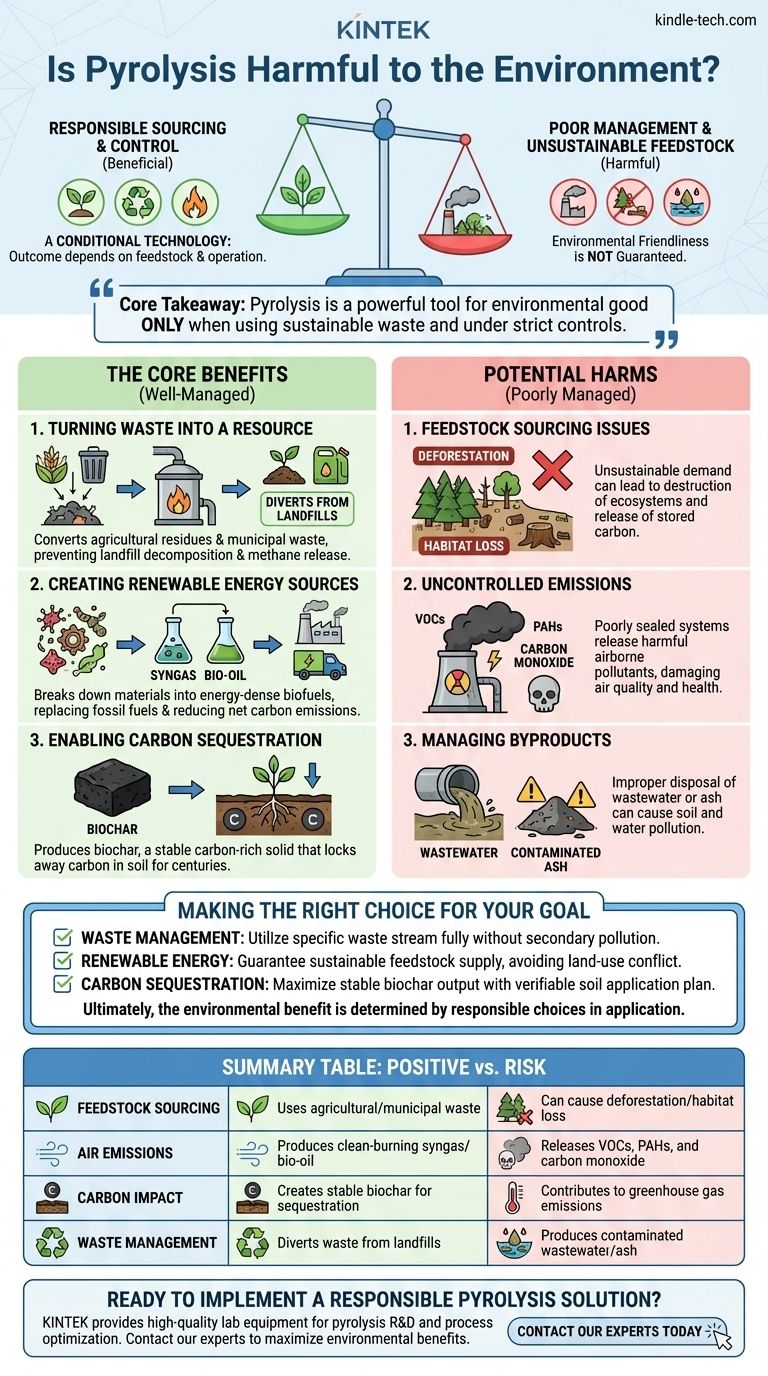

Letztendlich ist die Umweltauswirkung der Pyrolyse nicht der Technologie selbst inhärent. Ihre Auswirkung auf die Umwelt kann von sehr vorteilhaft bis aktiv schädlich reichen, was vollständig von zwei Faktoren abhängt: der Quelle des verarbeiteten Materials (dem Ausgangsmaterial) und dem Grad der Kontrolle über den Betrieb. Bei der Verwendung nachhaltiger Abfallmaterialien und unter strengen Kontrollen ist die Pyrolyse ein mächtiges Werkzeug für das Umweltwohl.

Die Kernbotschaft ist, dass Pyrolyse eine bedingte Technologie ist. Ihre Umweltfreundlichkeit ist nicht garantiert, sondern das direkte Ergebnis einer verantwortungsvollen Beschaffung des Ausgangsmaterials und eines rigorosen Betriebsmanagements zur Vermeidung von Umweltverschmutzung.

Die Kernvorteile eines gut geführten Pyrolysesystems

Bei korrekter Implementierung bietet die Pyrolyse erhebliche Umweltvorteile, indem sie minderwertige Materialien in hochwertige Produkte umwandelt.

Abfall in eine Ressource verwandeln

Der bedeutendste Vorteil ergibt sich aus ihrer Fähigkeit, Materialien zu verarbeiten, die sonst als Abfall gelten würden.

Dazu gehören landwirtschaftliche Rückstände, Holzverarbeitungsabfälle und sogar bestimmte Arten von Siedlungsabfällen. Durch die Umwandlung dieser Materialien leitet die Pyrolyse sie von Deponien ab, wo sie sich zersetzen und Methan, ein potentes Treibhausgas, freisetzen würden.

Erzeugung erneuerbarer Energiequellen

Pyrolyse zerlegt komplexe organische Materialien in einfachere, energiedichte Produkte.

Synthesegas und Bioöl sind zwei Hauptprodukte, die als sauber verbrennende Brennstoffe verwendet werden können. Diese Biokraftstoffe können fossile Brennstoffe in verschiedenen Anwendungen ersetzen und so die Netto-Kohlenstoffemissionen im Zusammenhang mit der Energieerzeugung reduzieren.

Ermöglichung der Kohlenstoffbindung

Der vielleicht einzigartigste Vorteil ist die Produktion von Biokohle, einem stabilen, kohlenstoffreichen Feststoff.

Im Gegensatz zu Biomasse, die sich zersetzt und ihren Kohlenstoff wieder in die Atmosphäre freisetzt, ist Biokohle sehr widerstandsfähig gegen Zersetzung. Wenn sie dem Boden zugesetzt wird, bindet sie Kohlenstoff über Jahrhunderte hinweg, entfernt ihn effektiv aus der Atmosphäre und wirkt als eine Form der Kohlenstoffbindung.

Verständnis der Kompromisse und potenziellen Schäden

Das Versprechen der Pyrolyse wird durch erhebliche Risiken ausgeglichen, die gemanagt werden müssen, um negative Umweltfolgen zu vermeiden.

Das kritische Thema der Rohstoffbeschaffung

Der wichtigste Faktor ist, woher die Biomasse stammt.

Die Nutzung echter Abfallströme ist ökologisch positiv. Wenn jedoch die Nachfrage nach Rohstoffen zu Abholzung oder der Umwandlung natürlicher Lebensräume zum Anbau spezieller Energiepflanzen führt, wird der Prozess überwältigend schädlich, zerstört Ökosysteme und setzt massive Mengen an gespeichertem Kohlenstoff frei.

Das Risiko unkontrollierter Emissionen

Ein schlecht verwalteter Pyrolyseprozess kann eine direkte Quelle der Umweltverschmutzung sein.

Wenn das System nicht ordnungsgemäß abgedichtet und überwacht wird, kann es schädliche luftgetragene Schadstoffe freisetzen. Dazu gehören flüchtige organische Verbindungen (VOCs), Kohlenmonoxid und polyzyklische aromatische Kohlenwasserstoffe (PAHs), die die Luftqualität und die menschliche Gesundheit schädigen können.

Umgang mit Nebenprodukten

Nicht jedes Ergebnis des Prozesses ist ein wertvolles Produkt.

Je nach Ausgangsmaterial kann der Prozess Abwasser oder Asche mit Verunreinigungen erzeugen. Eine ordnungsgemäße Handhabung und Entsorgung dieser Nebenprodukte ist unerlässlich, um Boden- und Wasserverschmutzung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Pyrolyse eine umweltfreundliche Wahl ist, müssen Sie sie anhand Ihres Hauptziels bewerten.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Der Schlüssel ist sicherzustellen, dass der Prozess Ihren spezifischen Abfallstrom vollständig nutzt, ohne ein sekundäres Verschmutzungsproblem durch Emissionen oder Rückstände zu verursachen.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Der kritische Faktor ist die Gewährleistung einer nachhaltigen Rohstofflieferkette, die keine negativen Landnutzungsänderungen verursacht oder mit der Nahrungsmittelproduktion konkurriert.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Das Ziel ist es, die Produktion von stabiler Biokohle zu maximieren und einen klaren, überprüfbaren Plan für ihre langfristige Anwendung im Boden sicherzustellen.

Letztendlich ist Pyrolyse ein mächtiges Werkzeug, dessen Umweltnutzen nicht durch den Prozess selbst, sondern durch die verantwortungsvollen Entscheidungen bei seiner Anwendung bestimmt wird.

Zusammenfassungstabelle:

| Aspekt | Positives Ergebnis | Risiko bei schlechter Verwaltung |

|---|---|---|

| Rohstoffbeschaffung | Verwendet landwirtschaftliche/kommunale Abfälle | Kann Abholzung/Habitatverlust verursachen |

| Luftemissionen | Erzeugt sauber verbrennendes Synthesegas/Bioöl | Setzt VOCs, PAHs und Kohlenmonoxid frei |

| Kohlenstoffauswirkungen | Erzeugt stabile Biokohle zur Sequestrierung | Trägt zu Treibhausgasemissionen bei |

| Abfallwirtschaft | Leitet Abfälle von Deponien ab | Erzeugt kontaminiertes Abwasser/Asche |

Bereit für die Implementierung einer verantwortungsvollen Pyrolyselösung?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Pyrolyse-F&E und Prozessoptimierung. Ob Sie sich auf Abfallmanagement, die Produktion erneuerbarer Energien oder die Kohlenstoffbindung konzentrieren, unsere zuverlässige Ausrüstung hilft Ihnen, präzise Kontrolle zu erreichen und Emissionen effektiv zu überwachen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, die Umweltvorteile Ihrer Pyrolyseprojekte zu maximieren.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was ist der Zweck der Vakuumwärmebehandlung? Erzielung überlegener metallurgischer Reinheit und Leistung

- Was sind die häufigsten Fehler beim Hartlöten? Ein Leitfaden zur Identifizierung und Vermeidung von Verbindungsfehlern

- Was sind die technischen Vorteile der Verwendung eines Vakuumofens bei der Herstellung von BixIn2-xO3-Katalysatoren? Oberflächenaktivität steigern

- Welche Metalle sind härtbar? Ein Leitfaden zu Stahl, Aluminium, Titan & mehr

- Warum wird ein Vakuumtrockenschrank für die Verarbeitung von B4C-CeB6-Keramik-Vorläuferpulvern benötigt? Gewährleistung von Reinheit und Stabilität

- Welche Metalle können NICHT hartgelötet werden? Verständnis der Herausforderungen durch niedrige Schmelzpunkte und reaktive Oxide

- Was ist die Bedeutung der Aufrechterhaltung einer Hochvakuumumgebung während des Sinterns von ODS-Eisenbasislegierungen?

- Welche Rolle spielen industrielle Hochtemperatur-Sinteröfen bei der endgültigen Bildung von Lanthan-Zirkonat?