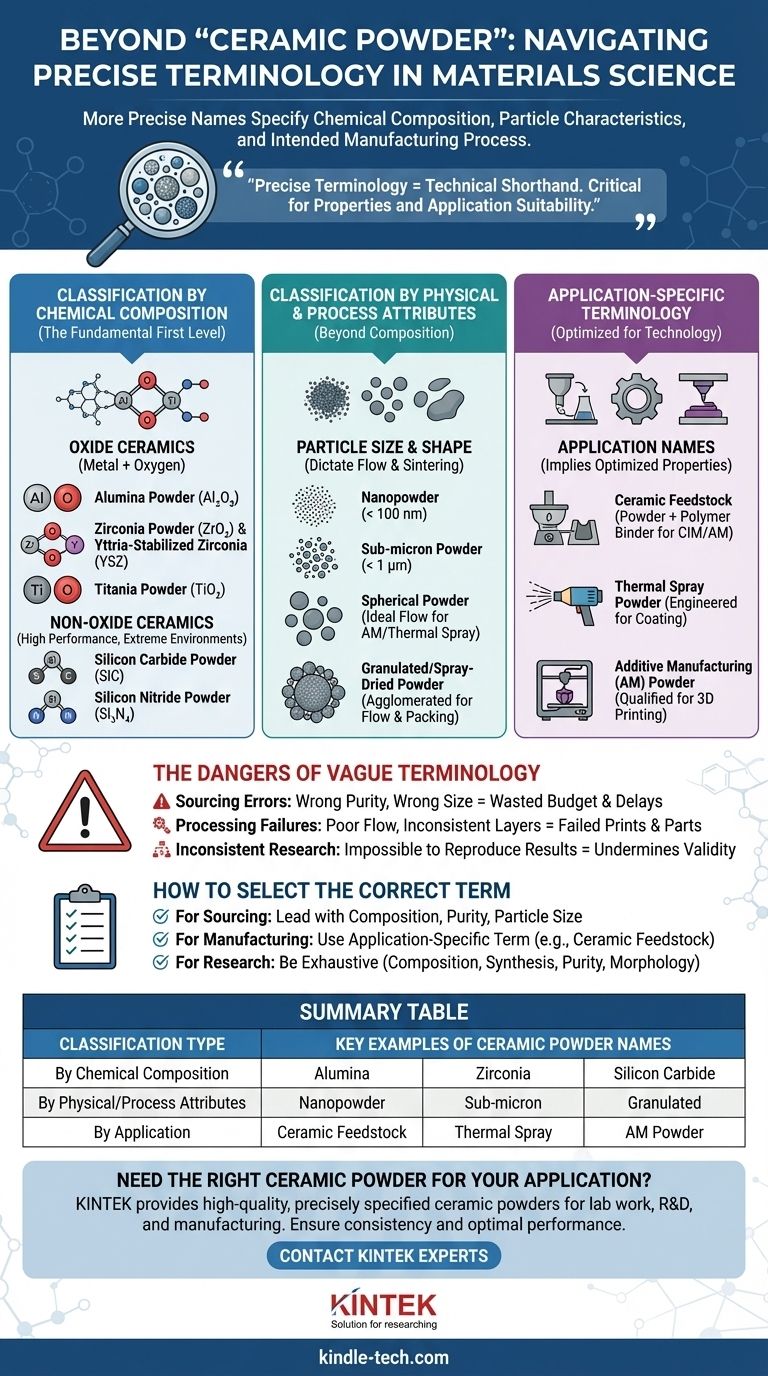

In der Materialwissenschaft und Fertigung ist der Begriff „Keramikpulver“ eine allgemeine Bezeichnung. Präzisere Namen werden verwendet, um die genaue chemische Zusammensetzung des Materials, die Partikeleigenschaften oder den beabsichtigten Herstellungsprozess zu spezifizieren, wie z.B. Aluminiumoxidpulver, granuliertes Ausgangsmaterial oder Submikron-Zirkonoxid.

Der spezifische Name, der für ein Keramikpulver verwendet wird, ist eine Form der technischen Kurzschrift. Er vermittelt kritische Details über die Eigenschaften des Materials und seine Eignung für eine bestimmte Anwendung, über die generische Beschreibung seines physikalischen Zustands hinaus.

Warum präzise Terminologie entscheidend ist

In Technik und Forschung führen Unklarheiten zu Fehlern. Ein Material einfach als „Keramikpulver“ zu bezeichnen, ist so, als würde man ein Fahrzeug „ein Auto“ nennen, ohne anzugeben, ob es sich um eine Limousine, einen SUV oder einen Formel-1-Rennwagen handelt. Jeder Name impliziert eine andere Funktion und eine Reihe von Leistungsmerkmalen.

Die Verwendung präziser Terminologie stellt sicher, dass alle – von Beschaffungsspezialisten bis zu Verfahrenstechnikern – über das exakte Material, das besprochen wird, übereinstimmen. Dies verhindert kostspielige Fehler bei der Beschaffung, Herstellung und Forschung.

Klassifizierung nach chemischer Zusammensetzung

Die gebräuchlichste und grundlegendste Art, ein Keramikpulver zu benennen, ist nach seiner chemischen Zusammensetzung. Dies ist die erste Spezifikationsebene, die für jede technische Anwendung erforderlich ist.

Oxidkeramiken

Oxidkeramiken sind Verbindungen aus einem Metall und Sauerstoff. Sie sind aufgrund ihrer Stabilität und Verfügbarkeit die am häufigsten verwendete Gruppe.

- Aluminiumoxidpulver (Al₂O₃): Auch bekannt als Aluminiumoxidpulver. Es ist aufgrund seiner hohen Härte und thermischen Stabilität extrem verbreitet.

- Zirkonoxidpulver (ZrO₂): Oder Zirkoniumdioxid. Oft als Yttrium-stabilisiertes Zirkonoxid (YSZ)-Pulver spezifiziert, wenn Yttrium zur Verbesserung seiner Zähigkeit hinzugefügt wird.

- Titanoxidpulver (TiO₂): Auch Titandioxid genannt. Weit verbreitet wegen seiner photokatalytischen und dielektrischen Eigenschaften.

Nichtoxidkeramiken

Diesen Materialien fehlt Sauerstoff, und sie sind bekannt für ihre außergewöhnliche Leistung in extremen Umgebungen, wie hohen Temperaturen oder abrasiven Bedingungen.

- Siliziumkarbidpulver (SiC): Geschätzt für seine extreme Härte, hohe Wärmeleitfähigkeit und Beständigkeit gegen chemische Korrosion.

- Siliziumnitridpulver (Si₃N₄): Bekannt für hervorragende Thermoschockbeständigkeit und hohe Bruchzähigkeit.

- Bornitridpulver (BN): Manchmal auch „weißer Graphit“ genannt, aufgrund seiner ähnlichen Struktur und schmierenden Eigenschaften.

Klassifizierung nach physikalischen & prozessbezogenen Attributen

Neben der Zusammensetzung können Namen die physikalische Form des Pulvers oder seine Aufbereitung für einen bestimmten Herstellungsprozess beschreiben.

Partikelgröße und -form

Die Größe und Form (Morphologie) der Pulverpartikel bestimmen, wie sie sich zusammenlagern, fließen und zu einem dichten Endteil sintern.

- Nanopulver / Nanokristallines Pulver: Bezieht sich auf Pulver mit Partikelgrößen unter 100 Nanometern. Diese extrem geringe Größe erhöht die Oberfläche, was das Sintern bei niedrigeren Temperaturen fördern kann.

- Submikron-Pulver: Zeigt Partikel an, die kleiner als ein Mikrometer (1.000 Nanometer), aber größer als Nanopartikel sind.

- Kugelförmiges Pulver: Dies beschreibt die ideale Partikelform für Prozesse, die eine gute Fließfähigkeit erfordern, wie z.B. additive Fertigung und thermisches Spritzen. Der Name enthält oft den Prozess, z.B. Plasma-sphäroidisiertes Pulver.

- Granuliertes Pulver / Sprühgetrocknetes Pulver: Dies bezieht sich auf feine Pulver, die absichtlich zu größeren, kugelförmigen Granulaten agglomeriert wurden. Dieser Prozess verbessert die Fließfähigkeit und Packungsdichte dramatisch und macht es für Pressvorgänge geeignet.

Anwendungsspezifische Terminologie

Oft wird das Pulver nach dem Prozess benannt, für den es entwickelt wurde. Dies impliziert, dass seine Eigenschaften für diese Technologie optimiert wurden.

- Keramik-Feedstock: Dies ist ein entscheidender Begriff, insbesondere beim Spritzgießen (CIM) und in der additiven Fertigung. Es bezieht sich auf eine gebrauchsfertige Mischung aus Keramikpulver und einem Polymer-Bindemittel. Es ist kein reines Pulver.

- Thermisches Spritzpulver: Ein Pulver, das mit einer spezifischen Partikelgrößenverteilung und Morphologie für den Einsatz in thermischen oder Plasmaspritzverfahren entwickelt wurde.

- Additives Fertigungspulver (AM-Pulver): Ein allgemeiner Begriff für Pulver, die für 3D-Druckverfahren wie Binder Jetting oder selektives Lasersintern (SLS) qualifiziert sind.

Die Gefahren vager Terminologie

Die Verwendung eines unpräzisen Begriffs wie „Keramikpulver“ in einem technischen Kontext birgt erhebliche Risiken. Die Folgen zeigen sich oft bei der Beschaffung, Verarbeitung und Qualitätskontrolle.

Fehler bei Beschaffung und Einkauf

Wenn eine Bestellung einfach „Zirkonoxidpulver“ angibt, könnten Sie ein grobes, unreines Material erhalten, anstatt des hochreinen Submikron-YSZ-Pulvers, das für ein medizinisches Implantat erforderlich ist. Dies führt zu verschwendetem Budget und Projektverzögerungen.

Verarbeitungsfehler

Die Fließfähigkeit eines Pulvers ist entscheidend. Der Versuch, ein feines, nicht kugelförmiges Pulver in einem Binder-Jetting-3D-Drucker zu verwenden, der für granuliertes Ausgangsmaterial ausgelegt ist, führt zu einer schlechten Bettdichte, inkonsistenten Schichten und fehlgeschlagenen Drucken.

Inkonsistente Forschungsergebnisse

In akademischen oder F&E-Umgebungen macht das Versäumnis, die genauen Pulvereigenschaften (z.B. Hersteller, Partikelgrößenverteilung, Morphologie, Reinheit) anzugeben, experimentelle Ergebnisse unmöglich reproduzierbar, was die Gültigkeit der Arbeit untergräbt.

So wählen Sie den richtigen Begriff

Die Wahl des richtigen Namens hängt ganz von Ihrem Ziel ab. Verwenden Sie den spezifischsten Begriff, um Ihre genauen Anforderungen zu kommunizieren.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung oder Materialspezifikation liegt: Beginnen Sie mit der chemischen Zusammensetzung, Reinheit und Partikelgröße (z.B. „99,8 % reines, Submikron-Aluminiumoxidpulver mit einem D50 von 0,5 µm“).

- Wenn Ihr Hauptaugenmerk auf der Herstellung oder Verarbeitung liegt: Verwenden Sie den anwendungsspezifischen Begriff, da er die notwendigen physikalischen Eigenschaften impliziert (z.B. „Keramik-Feedstock für Spritzguss“ oder „kugelförmiges Ti-6Al-4V-Pulver für AM“).

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Seien Sie in Ihrer Beschreibung erschöpfend und detaillieren Sie den chemischen Namen, die Synthesemethode, die Reinheit, die Partikelgrößenverteilung und die Morphologie, um absolute Klarheit und Reproduzierbarkeit zu gewährleisten.

Letztendlich ist die Verwendung präziser Terminologie für Keramikpulver die Grundlage für eine vorhersagbare und erfolgreiche Werkstofftechnik.

Zusammenfassungstabelle:

| Klassifizierungstyp | Wichtige Beispiele für Keramikpulvernamen |

|---|---|

| Nach chemischer Zusammensetzung | Aluminiumoxidpulver (Al₂O₃), Zirkonoxidpulver (ZrO₂), Siliziumkarbidpulver (SiC) |

| Nach physikalischen/prozessbezogenen Attributen | Nanopulver, Submikron-Pulver, Granuliertes/Sprühgetrocknetes Pulver |

| Nach Anwendung | Keramik-Feedstock (für CIM), Thermisches Spritzpulver, Additives Fertigungspulver (AM-Pulver) |

Benötigen Sie das richtige Keramikpulver für Ihre Anwendung?

Die Verwendung des richtigen, hochreinen Keramikpulvers ist entscheidend für den Erfolg Ihrer Laborarbeit, F&E oder Ihres Herstellungsprozesses. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich einer breiten Palette präzise spezifizierter Keramikpulver.

Wir können Ihnen helfen, genau das Material zu beschaffen, das Sie benötigen – von Aluminiumoxid und Zirkonoxid bis hin zu spezialisierten Ausgangsmaterialien für die additive Fertigung – und so Konsistenz, Reproduzierbarkeit und optimale Leistung in Ihren Projekten sicherzustellen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie KINTEK Ihr vertrauenswürdiger Partner in der Materialwissenschaft sein.

Visuelle Anleitung

Ähnliche Produkte

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

- Hochreine Zinkfolie für Laboranwendungen in Batterien

Andere fragen auch

- Sind Kronen aus Keramik? Ein Leitfaden für das beste Material für Ihr Lächeln

- Erhöht Sintern die Duktilität? Meistern Sie die Kompromisse für optimale Materialleistung

- Warum Aluminiumoxid-Keramikauskleidungen in SCWG-Reaktoren verwenden? Wesentlicher Schutz für die Biomassevergasung und Langlebigkeit des Reaktors

- Was ist die Wärmeausdehnung von SiC? Meistern Sie seinen niedrigen WAK für überragende Hochtemperaturleistung

- Was ist die Sintertemperatur von Keramik? Meistern Sie die thermische Reise für dauerhafte Ergebnisse

- Warum ist Porzellan hitzebeständig? Die Wissenschaft hinter der Hitzebeständigkeit erklärt

- Gibt es Nachteile bei Keramiken? Der Kompromiss zwischen Härte und Sprödigkeit

- Was sind die 4 Hauptklassen keramischer Materialien? Ein Leitfaden zu ihren Funktionen und Anwendungen