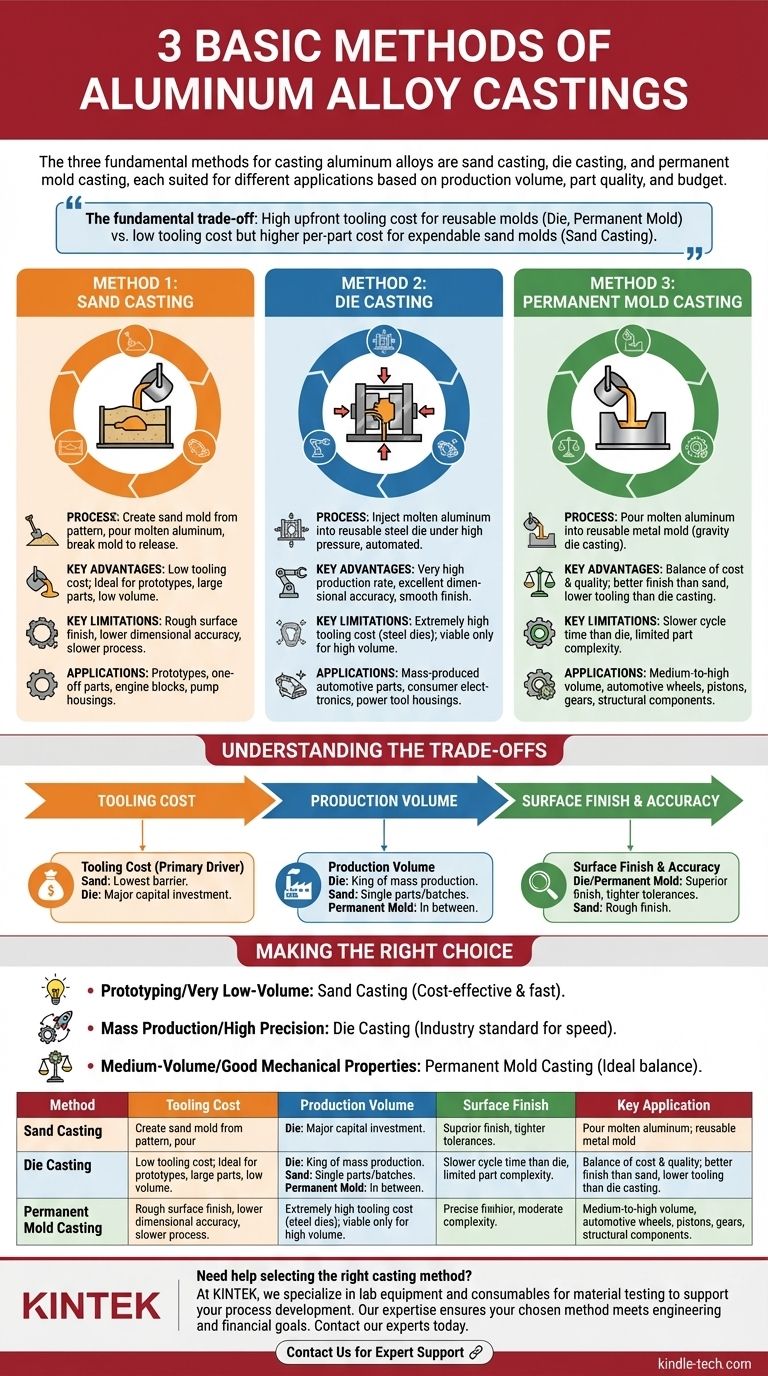

Im Wesentlichen sind die drei grundlegenden Methoden für den Guss von Aluminiumlegierungen der Sandguss, der Druckguss und der Kokillenguss. Jede Methode verwendet eine andere Art von Form und einen anderen Füllprozess, wodurch sie für sehr unterschiedliche Anwendungen geeignet sind. Die Wahl zwischen ihnen ist eine kritische technische Entscheidung, die von Faktoren wie Produktionsvolumen, erforderlicher Teilequalität und Budget bestimmt wird.

Der grundlegende Kompromiss beim Aluminiumguss besteht zwischen den hohen anfänglichen Werkzeugkosten wiederverwendbarer Metallformen (Druckguss und Kokillenguss) für die Massenproduktion und den geringen Werkzeugkosten, aber höheren Stückkosten und geringeren Präzision von Einweg-Sandformen (Sandguss) für Prototypen und Kleinserien.

Methode 1: Sandguss

Der Sandguss ist eines der ältesten und vielseitigsten Metallgussprozesse. Er beinhaltet die Herstellung einer Form aus einer Sandmischung und das anschließende Eingießen von geschmolzenem Aluminium in den Hohlraum, um das Teil zu formen.

Der Prozess: So funktioniert es

Ein Modell, das eine Nachbildung des Endteils ist, wird in eine dicht gepackte Sandmischung gepresst, um einen Formhohlraum zu erzeugen. Das Modell wird entfernt und geschmolzenes Aluminium wird in den Hohlraum gegossen. Sobald das Metall erstarrt ist, wird die Sandform aufgebrochen, um den Guss freizugeben.

Hauptvorteile

Der Hauptvorteil des Sandgusses sind die geringen Werkzeugkosten. Da die Modelle oft aus Holz oder Kunststoff bestehen und die Sandformen temporär sind, sind die Anfangsinvestitionen im Vergleich zu anderen Methoden minimal. Dies macht es ideal für die Herstellung sehr großer Teile oder für Projekte mit geringem Produktionsvolumen.

Haupteinschränkungen

Der Sandguss erzeugt Teile mit einer rauen Oberflächenbeschaffenheit und geringeren Maßgenauigkeit. Der Prozess ist außerdem relativ langsam, was die Stückkosten bei der Massenproduktion erhöht. Oft ist mehr Nachbearbeitung erforderlich, um die endgültigen Spezifikationen zu erreichen.

Häufige Anwendungen

Diese Methode ist die erste Wahl für Prototypen, Einzelteile und Kleinserienfertigung. Sie wird häufig für große, komplexe Komponenten wie Automobilmotorblöcke, Zylinderköpfe und industrielle Pumpengehäuse verwendet.

Methode 2: Druckguss

Der Druckguss ist ein Fertigungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine wiederverwendbare Stahlform, bekannt als Werkzeug oder „Die“, gepresst wird. Es handelt sich um einen hochgradig automatisierten Prozess, der auf Geschwindigkeit und Präzision ausgelegt ist.

Der Prozess: So funktioniert es

Zwei gehärtete Werkzeugstähle werden zu einem präzisen Formhohlraum bearbeitet. Diese Werkzeuge werden fest zusammengeklemmt, während geschmolzenes Aluminium unter immensem Druck eingespritzt wird. Der Druck wird aufrechterhalten, bis der Guss erstarrt ist, woraufhin das Werkzeug geöffnet und das Teil ausgeworfen wird.

Hauptvorteile

Der Druckguss zeichnet sich durch die Herstellung von Teilen mit sehr hoher Geschwindigkeit, ausgezeichneter Maßgenauigkeit und einer glatten Oberflächenbeschaffenheit aus. Er kann komplexe Formen mit dünnen Wänden erzeugen und macht nachfolgende Bearbeitungsschritte oft überflüssig.

Haupteinschränkungen

Der bedeutendste Nachteil sind die extrem hohen Kosten der Stahlwerkzeuge. Diese massive Anfangsinvestition bedeutet, dass der Druckguss nur für die Massenproduktion wirtschaftlich rentabel ist, bei der die Kosten auf Hunderttausende von Teilen amortisiert werden können.

Häufige Anwendungen

Dies ist die dominierende Methode für massenproduzierte Aluminiumteile, die hohe Präzision erfordern. Beispiele hierfür sind Automobilkomponenten (Getriebegehäuse, Motorkomponenten), Gehäuse für Unterhaltungselektronik (Laptop-Gehäuse, Handy-Rahmen) und Gehäuse für Elektrowerkzeuge.

Methode 3: Kokillenguss

Der Kokillenguss, auch Schwerkraftkokillenguss genannt, nimmt eine Mittelstellung zwischen Sandguss und Druckguss ein. Er verwendet eine wiederverwendbare Metallform, aber das geschmolzene Aluminium wird durch Schwerkraft anstatt durch hohen Druck eingegossen.

Der Prozess: So funktioniert es

Ähnlich wie beim Druckguss wird eine wiederverwendbare Form hergestellt, typischerweise aus Eisen oder Stahl. Anstatt das Metall jedoch einzuspritzen, wird geschmolzenes Aluminium einfach in ein Gießsystem an der Oberseite der Form gegossen und füllt den Hohlraum unter seinem eigenen Gewicht.

Hauptvorteile

Diese Methode bietet eine Balance zwischen Kosten und Qualität. Sie erzeugt Teile mit einer besseren Oberflächenbeschaffenheit und engeren Maßtoleranzen als der Sandguss, aber ihre Werkzeugkosten sind deutlich niedriger als beim Hochdruck-Druckguss. Die resultierenden Gussteile weisen aufgrund einer kontrollierteren Abkühlrate oft überlegene mechanische Eigenschaften auf.

Haupteinschränkungen

Der Kokillenguss hat eine langsamere Zykluszeit als der Druckguss, was ihn für die höchsten Produktionsvolumina weniger geeignet macht. Die Komplexität der Teile ist im Vergleich zum Hochdruck-Druckguss ebenfalls etwas begrenzter.

Häufige Anwendungen

Er ist ideal für die mittlere bis hohe Volumenproduktion, bei der Qualität und mechanische Leistung wichtiger sind als beim Sandguss. Häufige Anwendungen sind Aluminiumräder, Kolben, Zahnräder und andere hochintegre Strukturkomponenten.

Die Kompromisse verstehen

Die Auswahl der richtigen Gießmethode erfordert ein klares Verständnis der direkten Kompromisse zwischen Kosten, Volumen und Qualität. Keine einzelne Methode ist universell überlegen; sie sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden.

Werkzeugkosten

Dies ist oft der primäre Entscheidungstreiber. Der Sandguss hat die niedrigste Eintrittsbarriere, während die Stahlwerkzeuge für den Druckguss eine große Kapitalinvestition darstellen.

Produktionsvolumen

Der Druckguss ist auf Geschwindigkeit und Automatisierung ausgelegt und damit der König der Massenproduktion. Der Sandguss eignet sich am besten für Einzelteile oder kleine Chargen. Der Kokillenguss passt bequem dazwischen.

Oberflächengüte & Genauigkeit

Die Qualität der Form wirkt sich direkt auf die Qualität des Teils aus. Die wiederverwendbaren, präzisionsgefertigten Stahlformen des Druckgusses und des Kokillengusses erzeugen weitaus bessere Oberflächengüten und engere Toleranzen als Einweg-Sandformen.

Die richtige Wahl für Ihr Ziel treffen

Um den korrekten Prozess auszuwählen, müssen Sie zuerst die wichtigste Priorität Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder sehr geringen Stückzahlen liegt: Der Sandguss ist fast immer die kostengünstigste und schnellste Methode, um ein funktionsfähiges Teil zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion mit hoher Präzision liegt: Der Druckguss ist der Industriestandard, vorausgesetzt, Sie können die erhebliche anfängliche Werkzeuginvestition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf mittleren Stückzahlen mit guten mechanischen Eigenschaften liegt: Der Kokillenguss bietet die ideale Balance zwischen Teilequalität und Gesamtkosten.

Das Verständnis dieser Kernmethoden ermöglicht es Ihnen, Ihren Herstellungsprozess an den spezifischen finanziellen und technischen Zielen Ihres Projekts auszurichten.

Zusammenfassungstabelle:

| Methode | Werkzeugkosten | Produktionsvolumen | Oberflächengüte | Hauptanwendung |

|---|---|---|---|---|

| Sandguss | Niedrig | Gering (Prototypen, Große Teile) | Rau | Motorblöcke, Prototypen |

| Druckguss | Sehr Hoch | Hoch (Massenproduktion) | Ausgezeichnet | Automobilteile, Elektronik |

| Kokillenguss | Mittel | Mittel bis Hoch | Gut | Räder, Kolben, Zahnräder |

Benötigen Sie Hilfe bei der Auswahl der richtigen Gießmethode für Ihre Aluminiumkomponenten? Die Wahl zwischen Sandguss, Druckguss und Kokillenguss wirkt sich direkt auf Kosten, Zeitplan und die endgültige Teilequalität Ihres Projekts aus. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für Materialtests und -analysen zur Unterstützung Ihrer Gießprozessentwicklung erforderlich sind. Unsere Expertise hilft sicherzustellen, dass die von Ihnen gewählte Methode Ihre technischen und finanziellen Ziele erfüllt. Kontaktieren Sie noch heute unsere Experten über das untenstehende Formular, um Ihre spezifische Anwendung und wie wir die Bedürfnisse Ihres Labors unterstützen können, zu besprechen.

Kontaktieren Sie uns für Expertenunterstützung

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Warum wird Heißpressformen gegenüber traditionellem Lösungsgießen bevorzugt? Expertenvergleich für Polymerelektrolyte

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit