In einer Kugelmühle gibt es keine einzelne, universelle Kugelgröße. Stattdessen ist die optimale Größe eine kalkulierte Entscheidung, die hauptsächlich auf der Größe des zu mahlenden Materials (dem Aufgabegut) und dem Durchmesser der Mühle selbst basiert. Mahlkörper reichen typischerweise von so klein wie 12 mm (etwa 0,5 Zoll) für Feinmahlung bis zu so groß wie 125 mm (etwa 5 Zoll) zum Zerkleinern von grobem Primärbrechergut.

Das Kernprinzip besteht darin, die Energie der Mahlkörper an das zu zerkleinernde Material anzupassen. Große, schwere Kugeln liefern die hohe Aufprallenergie, die zum Zerkleinern großer Aufgabegutpartikel erforderlich ist, während eine größere Anzahl kleiner Kugeln die Oberfläche für eine effiziente, feine Mahlung durch Abrieb bereitstellt.

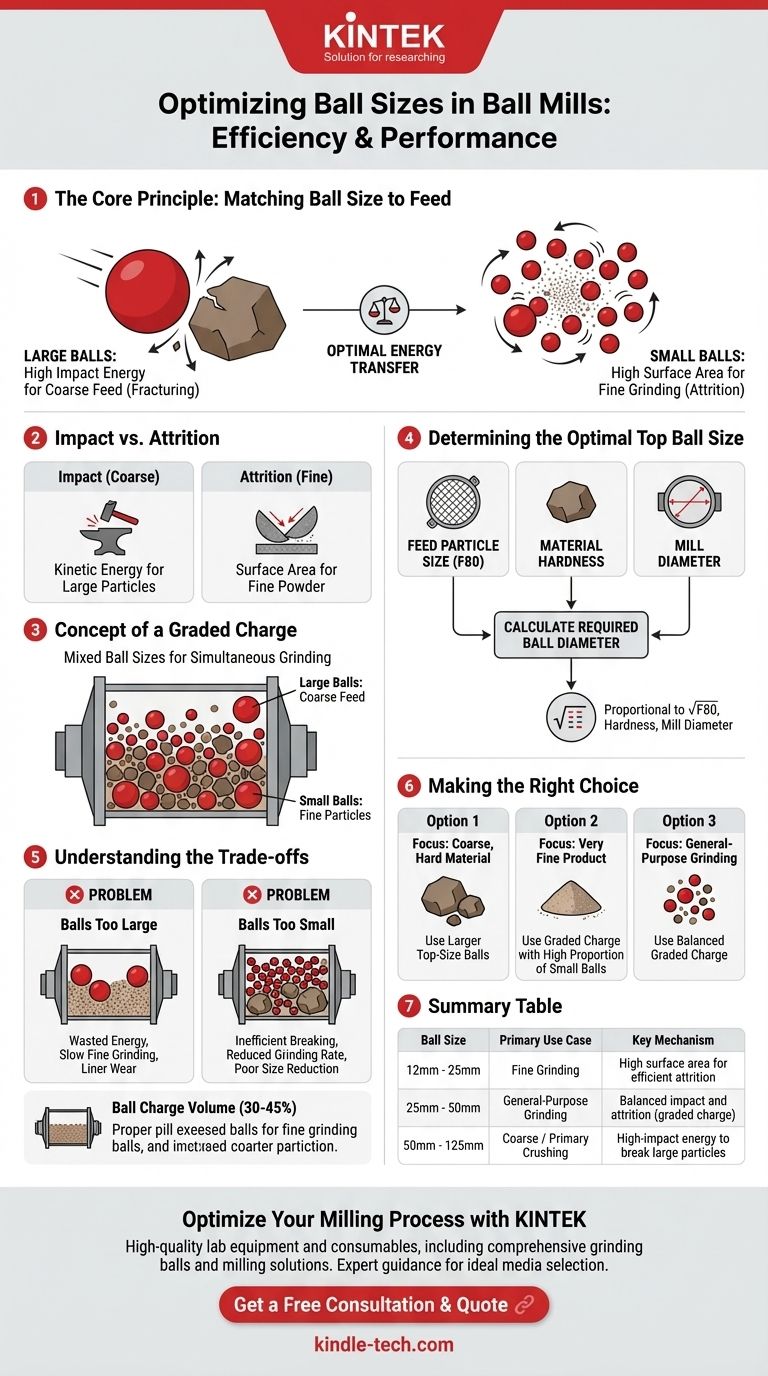

Das Kernprinzip: Anpassung der Kugelgröße an die Aufgabegutgröße

Das gesamte Ziel der Auswahl einer Kugelgröße ist es, die effizienteste Energieübertragung zu gewährleisten, um Ihr Zielmaterial zu zerkleinern. Dies beinhaltet zwei primäre Mechanismen: Aufprall und Abrieb.

Warum größere Kugeln für grobes Material benötigt werden

Größere, schwerere Kugeln tragen mehr kinetische Energie. Wenn sie durch die Rotation der Mühle angehoben werden und fallen, erzeugen sie eine starke Aufprallkraft, die in der Lage ist, große, grobe Partikel zu zerkleinern.

Ohne ausreichende Masse prallen die Kugeln einfach vom größeren Aufgabematerial ab, leisten wenig bis keine Arbeit und verschwenden Energie.

Warum kleinere Kugeln für die Feinmahlung unerlässlich sind

Sobald die großen Partikel gebrochen sind, verschiebt sich der Mahlprozess. Kleinere Kugeln haben eine deutlich größere Gesamtoberfläche für ein gegebenes Gewicht im Vergleich zu größeren Kugeln.

Diese vergrößerte Oberfläche fördert das Reiben von Partikel an Partikel und Kugel an Partikel, ein Prozess, der als Abrieb bekannt ist. Dies ist weitaus effizienter, um kleine Partikel zu einem feinen Pulver zu reduzieren.

Das Konzept einer „gestuften Füllung“

Die meisten industriellen Anwendungen verwenden keine einzelne Kugelgröße. Sie verwenden eine gestufte Füllung, eine sorgfältig ausgewählte Mischung verschiedener Kugelgrößen.

Dies ermöglicht es der Mühle, gleichzeitig effizient mit einer Reihe von Partikelgrößen zu arbeiten. Die großen Kugeln bearbeiten das anfängliche grobe Aufgabegut, während die kleineren Kugeln die feineren Partikel bearbeiten, sobald diese entstehen.

Wie man die optimale obere Kugelgröße bestimmt

Obwohl eine gestufte Füllung üblich ist, wird ihre Zusammensetzung durch die Berechnung der maximalen oder „oberen“ Kugelgröße bestimmt, die für Ihren spezifischen Prozess erforderlich ist.

Der kritische Faktor: Aufgabegutpartikelgröße (F80)

Die wichtigste Variable ist die Größe des Materials, das in die Mühle gelangt. Dies wird oft als F80 gemessen, was die Maschenweite ist, durch die 80 % des Aufgabeguts passieren.

Ein größeres F80 (gröberes Aufgabegut) erfordert eine größere Kugel der oberen Größe, um den Brechprozess effektiv einzuleiten.

Eine gängige Branchenrichtlinie

Ein gut etabliertes technisches Prinzip, abgeleitet aus der Arbeit von Fred C. Bond, bietet einen zuverlässigen Ausgangspunkt für diese Berechnung. Obwohl die genaue Formel komplex sein kann, ist die Beziehung klar.

Der erforderliche Kugeldurchmesser ist proportional zur Quadratwurzel der Aufgabegutpartikelgröße (F80), wobei auch die Materialhärte und der Mühlendurchmesser berücksichtigt werden. Ein größeres Aufgabegut erfordert eine größere Kugel.

Die Rolle des Mühlendurchmessers

Der Durchmesser der Mühle bestimmt die Fallhöhe der Kugeln. Ein größerer Mühlendurchmesser ermöglicht einen größeren Fall, wodurch für jede gegebene Kugelgröße mehr Aufprallenergie erzeugt wird.

Daher kann eine Mühle mit sehr großem Durchmesser möglicherweise etwas kleinere Kugeln verwenden als eine Mühle mit kleinem Durchmesser, um die gleiche Brechkraft auf dasselbe Aufgabegut zu erzielen.

Die Kompromisse verstehen

Die Wahl der falschen Kugelgröße führt direkt zu Ineffizienz, erhöhten Betriebskosten und schlechten Ergebnissen.

Das Problem mit zu großen Kugeln

Wenn Ihre Mahlkugeln für das Aufgabegut zu groß sind, wird Energie verschwendet. Die massiven Aufprälle sind nicht erforderlich, und die begrenzte Anzahl von Kontaktpunkten (aufgrund weniger Kugeln) macht die Feinmahlung durch Abrieb extrem langsam. Dies kann auch zu übermäßigem Verschleiß der Mühlenauskleidungen führen.

Das Problem mit zu kleinen Kugeln

Wenn die Kugeln zu klein sind, fehlt ihnen die kinetische Energie, um die gröbsten Aufgabegutpartikel zu zerkleinern. Die Mühle arbeitet ineffizient, die Mahlraten sinken drastisch, und Sie können die gewünschte Größenreduzierung nicht erreichen.

Der Einfluss des Kugelvolumens

Die Kugelgröße muss auch im Verhältnis zum Füllvolumen berücksichtigt werden – dem Prozentsatz der Mühle, der mit Kugeln gefüllt ist. Dieser liegt typischerweise zwischen 30 % und 45 %.

Ein falsches Füllvolumen kann die Kaskadenbewegung der Mahlkörper stören und die Mahleffizienz verringern, unabhängig davon, ob die Kugelgröße korrekt ist.

Die richtige Wahl für Ihren Prozess treffen

Die endgültige Entscheidung hängt von Ihrem primären Betriebsziel ab. Durch das Verständnis der Prinzipien können Sie eine Mahlkörperfüllung auswählen, die für Ihre spezifische Anwendung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern von grobem, hartem Material liegt: Ihre Füllung sollte auf eine größere Kugel der oberen Größe ausgerichtet sein, die basierend auf Ihrer F80-Aufgabegutgröße berechnet wird.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Endprodukts liegt: Verwenden Sie eine gestufte Füllung mit einer kleineren durchschnittlichen Kugelgröße und einem höheren Anteil kleiner Kugeln, um die Mahloberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Allzweckmahlung über einen weiten Aufgabegutbereich liegt: Verwenden Sie eine ausgewogene, gestufte Füllung aus mehreren Kugelgrößen, um gleichzeitig groben Aufprall und feinen Abrieb zu bewältigen.

Letztendlich ist die richtige Auswahl der Kugelgröße einer der kritischsten Hebel, die Sie betätigen können, um die Effizienz und Effektivität Ihres Mahlkreislaufs zu steuern.

Zusammenfassungstabelle:

| Kugelgröße | Primärer Anwendungsfall | Schlüsselmechanismus |

|---|---|---|

| 12mm - 25mm | Feinmahlung | Große Oberfläche für effizienten Abrieb |

| 25mm - 50mm | Allzweckmahlung | Ausgewogener Aufprall und Abrieb (gestufte Füllung) |

| 50mm - 125mm | Grobes / Primärbrechergut | Hohe Aufprallenergie zum Zerkleinern großer Partikel |

Optimieren Sie Ihren Mahlprozess mit KINTEK

Die Wahl der richtigen Mahlkörper ist entscheidend für die Produktivität und das Budget Ihres Labors. Die falsche Kugelgröße führt zu Energieverschwendung, erhöhtem Verschleiß und inkonsistenten Ergebnissen.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich einer umfassenden Auswahl an Mahlkugeln und Mahllösungen. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Mahlkörpergröße und -zusammensetzung für Ihr spezifisches Material und Ihre Anwendung, um maximale Mahleffizienz und die feinstmögliche Partikelgröße zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Mahlanforderungen zu besprechen und lassen Sie sich von unseren Spezialisten helfen, die Leistung Ihres Labors zu verbessern.

Kostenlose Beratung & Angebot erhalten

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welche Vorteile hat eine Kugelmühle gegenüber einer Rohrmühle? Vielseitigkeit für spezialisiertes Mahlen

- Was ist der Verwendungszweck einer Labor-Kugel-Mühle? Erreichen von Feinvermahlung, Mischen & Materialsynthese

- Welche Faktoren beeinflussen den Betrieb von Kugelmühlen? Beherrschen Sie die Variablen für optimales Mahlen

- Warum werden Zirkoniumdioxid-Mahlkugeln und -Behälter für das ultrafeine Mahlen von Eierschalen bevorzugt? Gewährleistung der Probenreinheit

- Was ist ein Mini-Pulverisierer? Eine kompakte Mahllösung für Labore und Kleinserienproduktion

- Welche Rolle spielt das Hochenergie-Kugelmahlen bei der MoSi2-Synthese? Erschließen Sie fortschrittliches Sintern von Nanokeramiken

- Warum sind hochpräzise Misch- und Mahlanlagen für die Fluor-Dotierung in Anti-Perowskit-Materialien notwendig?

- Welche Funktion hat die Mahlanlage bei der Festkörpersynthese von Lithium-Lanthan-Zirkoniumoxid (LLZO)-Festkörperelektrolyten?