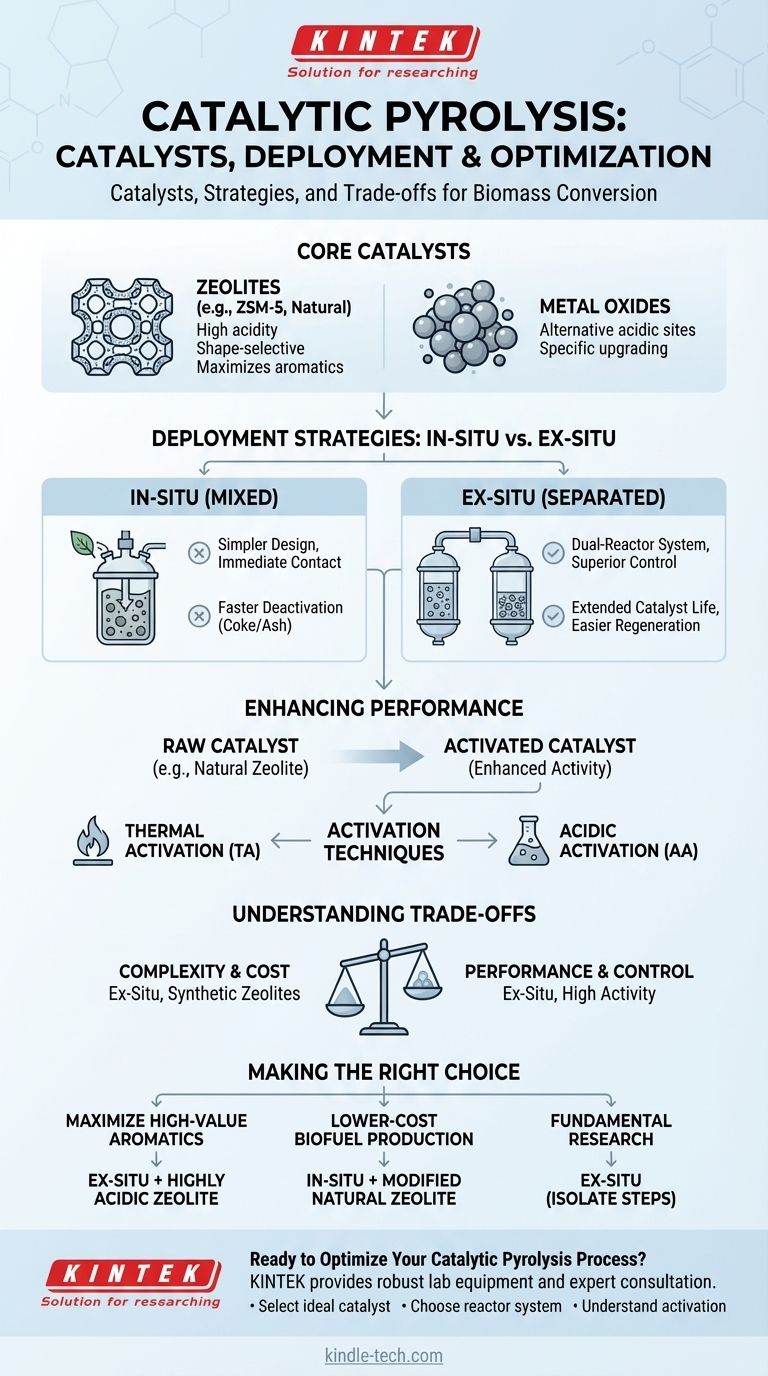

Bei der katalytischen Pyrolyse sind die gängigsten Katalysatoren poröse saure Feststoffe, wobei Zeolithe aufgrund ihrer einzigartigen strukturellen und chemischen Eigenschaften die vorherrschende Wahl sind. Andere Materialien wie Metalloxide werden ebenfalls verwendet, aber Zeolithe sind das Arbeitspferd für die Veredelung von Biomasseverdampfungen zu wertvollen Chemikalien und Kraftstoffen.

Die Wahl des Katalysators ist nur ein Teil der Gleichung. Wie der Katalysator vorbereitet wird und wo er im Reaktor platziert wird – entweder direkt mit der Biomasse vermischt (in-situ) oder in einem separaten Bett (ex-situ) – sind gleichermaßen entscheidende Entscheidungen, die die Prozesseffizienz und die endgültige Produktzusammensetzung bestimmen.

Wie Katalysatoren eingesetzt werden: In-situ vs. Ex-situ

Die physikalische Anordnung des Katalysators im Verhältnis zur Biomasse verändert die Reaktionsumgebung grundlegend. Dies ist die erste wichtige Entscheidung bei der Gestaltung eines katalytischen Pyrolyseprozesses.

In-situ-Katalyse: Einfachheit durch Vermischung

Bei der In-situ-Methode wird der Katalysator vor oder während des Erhitzens physikalisch mit dem Biomasse-Ausgangsmaterial vermischt. Dies gewährleistet einen sofortigen Kontakt zwischen den anfänglichen Pyrolyseverdampfungen und den aktiven Zentren des Katalysators.

Dieser Ansatz profitiert von einem einfacheren Ein-Reaktor-Design. Er kann jedoch zu einer schnelleren Deaktivierung des Katalysators durch Koks- und Mineralablagerungen führen.

Ex-situ-Katalyse: Kontrolle durch Trennung

Die Ex-situ-Methode verwendet ein Zwei-Reaktor-System. Der erste Reaktor führt die anfängliche Pyrolyse der Biomasse durch, und die resultierenden Verdampfungen werden dann über ein separates, festes Bett des Katalysators in einem zweiten Reaktor geleitet.

Diese Trennung ermöglicht die unabhängige Optimierung sowohl der Pyrolyse- als auch der katalytischen Veredelungstemperaturen, was eine größere Prozesskontrolle bietet und die Katalysatorregenerierung erleichtert.

Verbesserung der Katalysatorleistung

Das rohe Katalysatormaterial liegt oft nicht in seiner effektivsten Form vor. Die Vorbehandlung oder Aktivierung ist ein entscheidender Schritt, um seine katalytischen Eigenschaften zu verbessern und die Ausbeute der gewünschten Produkte zu steigern.

Die Rolle natürlicher Zeolithe

Natürliche Zeolithe (NZ) sind eine kostengünstige Option für die katalytische Pyrolyse. Ihre Leistung im natürlichen Zustand kann jedoch begrenzt sein.

Aktivierung: Das Potenzial eines Katalysators freisetzen

Um die Wirksamkeit zu verbessern, durchlaufen Katalysatoren wie natürlicher Zeolith eine Aktivierung. Diese Methoden modifizieren die Oberfläche, die Porenstruktur und die Acidität des Katalysators, welche die Haupttreiber seiner Leistung sind.

Zu den gängigen Techniken gehören die thermische Aktivierung (TA), bei der der Katalysator auf hohe Temperaturen erhitzt wird, und die saure Aktivierung (AA), bei der eine Säurewäsche zur Veränderung seiner chemischen Eigenschaften eingesetzt wird. Diese neuartigen Methoden steigern die katalytische Aktivität erheblich.

Die Kompromisse verstehen

Die Wahl einer katalytischen Strategie erfordert eine Abwägung zwischen Komplexität, Kosten und Leistung. Es gibt keinen einzigen „besten“ Ansatz; die optimale Wahl hängt vom spezifischen Ziel ab.

In-situ: Effizienz vs. Katalysatorlebensdauer

Die direkte Vermischung in einem In-situ-Prozess maximiert die Kontaktzeit und kann die Ausbeuten in einer einfachen Anlage verbessern. Der Hauptkompromiss ist die erhebliche Deaktivierung des Katalysators durch direkten Kontakt mit Koks und Asche, was eine häufigere Regenerierung oder einen Austausch erfordert.

Ex-situ: Kontrolle vs. Systemkomplexität

Eine Ex-situ-Anordnung bietet eine überlegene Kontrolle über die Reaktionsbedingungen und verlängert die Katalysatorlebensdauer. Diese Flexibilität geht jedoch mit den Kosten eines komplexeren und teureren Zwei-Reaktor-Systems einher.

Katalysatorwahl: Kosten vs. Aktivität

Hochaktive synthetische Zeolithe (wie ZSM-5) eignen sich hervorragend für die Herstellung spezifischer Chemikalien wie Aromaten, sind aber teuer. Günstigere Optionen wie modifizierte natürliche Zeolithe bieten eine gute Balance zwischen Kosten und Leistung und eignen sich daher für die Massenkraftstoffproduktion.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Katalysators und der Prozesskonfiguration sollte direkt von Ihrem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung hochwertiger aromatischer Chemikalien liegt: Ein Ex-situ-Reaktor mit einem hochsauren, formselektiven Zeolith wie ZSM-5 ist der Standardansatz.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines kostengünstigeren Prozesses für die Biokraftstoffproduktion liegt: Ein In-situ-Verfahren mit einem reichlich vorhandenen, aktivitätsgesteigerten Katalysator wie modifiziertem natürlichem Zeolith ist ein praktikablerer Weg.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung und Prozessoptimierung liegt: Die Ex-situ-Methode ist überlegen, da sie es Ihnen ermöglicht, die Pyrolyse- und katalytischen Veredelungsschritte unabhängig voneinander zu isolieren und zu untersuchen.

Letztendlich sind der Katalysator und seine Implementierungsstrategie die wirkungsvollsten Hebel zur Steuerung des Ergebnisses des Biomasseumwandlungsprozesses.

Zusammenfassungstabelle:

| Katalysatortyp | Häufige Beispiele | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|---|

| Zeolithe | ZSM-5, Natürlicher Zeolith (NZ) | Hohe Acidität, formselektive Poren | Maximierung aromatischer Chemikalien |

| Metalloxide | Verschiedene Oxide | Alternative saure Stellen | Spezifische Veredelungsreaktionen |

| Aktivierte Katalysatoren | Säure-/Hitzebehandelter NZ | Gesteigerte Aktivität, kosteneffizient | Kostengünstigere Biokraftstoffproduktion |

Bereit, Ihren katalytischen Pyrolyseprozess zu optimieren?

Der richtige Katalysator und die richtige Reaktorkonfiguration sind entscheidend, um Ihre Zielausbeuten an Biokraftstoffen oder hochwertigen Chemikalien zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und fachkundiger Beratung, um Sie bei der effizienten Gestaltung, Prüfung und Skalierung Ihres Pyrolyseprozesses zu unterstützen.

Wir helfen unseren Laborkunden:

- Den idealen Katalysator für Ihr spezifisches Biomasse-Ausgangsmaterial und Ihre gewünschten Produkte auszuwählen.

- Zwischen In-situ- und Ex-situ-Reaktorsystemen für maximale Kontrolle und Effizienz zu wählen.

- Katalysatoraktivierungstechniken zu verstehen, um Leistung und Lebensdauer zu verbessern.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung beschleunigen können. Lassen Sie uns gemeinsam Ihre Biomasse in Wert umwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

Andere fragen auch

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Warum wird eine PTFE-Hülle bei Stabilitätsexperimenten mit flüssigem Zinn verwendet? Erzielen Sie überlegene thermische Isolierung und Präzision

- Was ist die Funktion von PTFE-O-Ringen bei der Cellulose-Säurehydrolyse? Gewährleistung einer leckagefreien Reaktorabdichtung bei 250 °C

- Warum ist die Verwendung von PTFE-Probenhaltern bei der chemischen Vernickelung notwendig? Sicherstellung der Prozessintegrität

- Welche Vorteile bietet die Verwendung von Polytetrafluorethylen (PTFE)-Formen für die Herstellung von wasserbasierten Polyurethan-Harnstoff (WBPUU)-Verbundfolien?