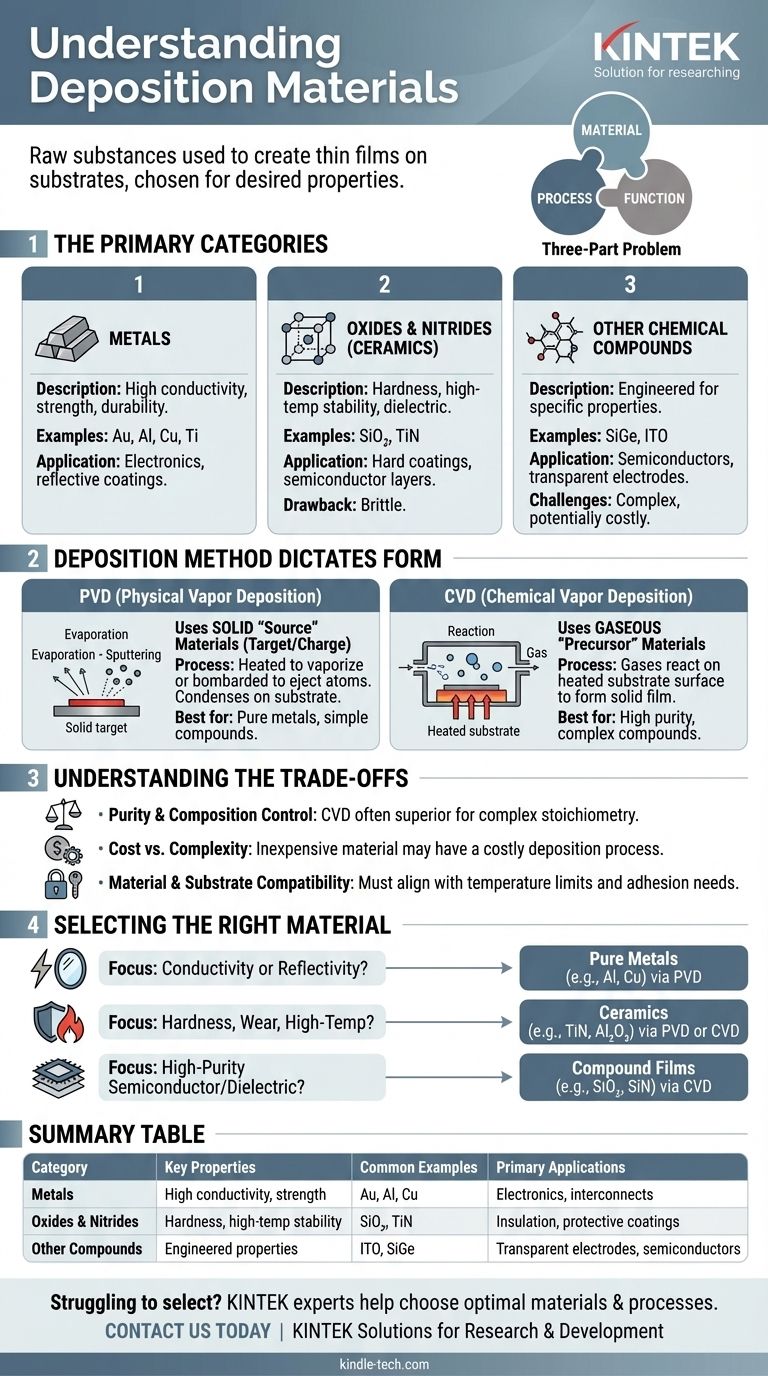

Im Wesentlichen sind Abscheidungsmaterialien die Rohstoffe, die verwendet werden, um eine Dünnschicht auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Die häufigsten Kategorien sind reine Metalle (wie Gold oder Aluminium), Oxide und Nitride (Keramiken wie Siliziumdioxid) und komplexere chemische Verbindungen. Die Wahl des Materials wird durch die gewünschten Eigenschaften des Endfilms bestimmt, wie z. B. dessen Festigkeit, Leitfähigkeit oder Hitzebeständigkeit.

Die Auswahl eines Abscheidungsmaterials ist keine isolierte Entscheidung. Sie ist grundlegend mit der verwendeten Abscheidungsmethode und den spezifischen Leistungsmerkmalen verknüpft, die für die endgültige Anwendung erforderlich sind, wodurch ein dreiteiliges Problem aus Material, Prozess und Funktion entsteht.

Die Hauptkategorien von Abscheidungsmaterialien

Abscheidungsmaterialien werden im Allgemeinen nach ihrer chemischen Natur gruppiert. Jede Kategorie bietet ein ausgeprägtes Profil von Eigenschaften, Vorteilen und Herausforderungen.

Metalle

Metalle werden aufgrund ihrer ausgezeichneten elektrischen und thermischen Leitfähigkeit, Festigkeit und Haltbarkeit ausgewählt. Sie sind grundlegend in der Elektronik und zur Herstellung von reflektierenden oder schützenden Beschichtungen.

Häufige Beispiele sind Aluminium (Al), Kupfer (Cu), Gold (Au) und Titan (Ti). Obwohl effektiv, können reinere Metalle teuer sein, was ihren Einsatz in hochwertigen Anwendungen beeinflusst.

Oxide und Nitride (Keramiken)

Diese Kategorie, zu der Materialien wie Siliziumdioxid (SiO₂) und Titannitrid (TiN) gehören, ist bekannt für ihre Haltbarkeit, Härte und die Fähigkeit, sehr hohen Temperaturen standzuhalten.

Sie werden häufig als dielektrische Schichten in Halbleitern, Hartbeschichtungen auf Schneidwerkzeugen oder als thermische Barrieren verwendet. Ihr Hauptnachteil ist, dass sie tendenziell spröde sind.

Andere chemische Verbindungen

Dies ist eine breite Kategorie, die alle Materialien umfasst, die aus zwei oder mehr Elementen bestehen, wie z. B. Halbleiter oder spezielle Legierungen. Beispiele sind Siliziumgermanium (SiGe) oder transparente leitfähige Oxide wie Indiumzinnoxid (ITO).

Diese Verbindungen können für sehr spezifische optische, elektrische oder mechanische Eigenschaften entwickelt werden. Ihre Komplexität kann sie jedoch schwierig zu verarbeiten und potenziell teurer in der Abscheidung machen.

Wie die Abscheidungsmethode die Materialform bestimmt

Die physikalische Form des Ausgangsmaterials wird durch die verwendete Abscheidungstechnologie bestimmt. Die beiden Hauptansätze, Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD), behandeln Materialien sehr unterschiedlich.

PVD und feste "Quell"-Materialien

Methoden der Physikalischen Gasphasenabscheidung (PVD), wie thermisches Verdampfen oder Sputtern, beginnen mit einem festen Quellmaterial (oft als Target oder Charge bezeichnet).

Dieser Feststoff wird in einem Hochvakuum erhitzt, bis er verdampft (Evaporation) oder mit Ionen beschossen wird, um Atome auszustoßen (Sputtern). Der resultierende Dampfstrom wandert dann und kondensiert auf dem Substrat, wodurch der Dünnfilm gebildet wird. Diese Methode ist unkompliziert für die Abscheidung von reinen Metallen und einigen einfachen Verbindungen.

CVD und gasförmige "Precursor"-Materialien

Die Chemische Gasphasenabscheidung (CVD) verwendet kein festes Quellmaterial auf die gleiche Weise. Stattdessen werden ein oder mehrere Precursor-Gase in eine Reaktionskammer eingeleitet.

Diese "reagierenden gasförmigen Spezies" werden durch die erhitzte Substratoberfläche katalysiert, wodurch sie reagieren und sich zersetzen, um den gewünschten festen Film zu bilden. Dieser Prozess ist ideal für die Herstellung hochreiner und komplexer Verbundfilme, wie Siliziumdioxid oder Siliziumnitrid, die mit PVD schwierig oder unmöglich herzustellen wären.

Die Kompromisse verstehen

Die Wahl eines Materials beinhaltet das Abwägen von Leistung, Kosten und Prozessbeschränkungen. Ein Material, das theoretisch perfekt ist, kann in der Praxis unpraktisch sein.

Reinheit und Zusammensetzungskontrolle

Die Aufrechterhaltung der exakten chemischen Zusammensetzung (Stöchiometrie) des Ausgangsmaterials im Endfilm kann eine erhebliche Herausforderung darstellen, insbesondere bei komplexen Verbindungen in PVD-Prozessen. CVD bietet oft eine überlegene Kontrolle über die Filmreinheit und -zusammensetzung, da der Fluss der Precursor-Gase präzise dosiert werden kann.

Kosten vs. Prozesskomplexität

Ein Material selbst kann kostengünstig sein, aber der Prozess, der zu seiner Abscheidung erforderlich ist, kann teuer sein. Während einige Metalle teure Rohstoffe sind, können komplexe Verbindungen schwierige und teure Precursor-Gase für einen CVD-Prozess erfordern, was die Gesamtkosten in die Höhe treibt.

Material- und Substratkompatibilität

Das gewählte Material und sein Abscheidungsprozess müssen mit dem Substrat kompatibel sein. Ein Hochtemperatur-CVD-Prozess kann beispielsweise nicht verwendet werden, um ein Kunststoffsubstrat mit niedrigem Schmelzpunkt zu beschichten. Die Haftung des Filmmaterials am Substrat ist ebenfalls eine kritische Überlegung.

Auswahl des richtigen Materials für Ihre Anwendung

Ihr Endziel ist der wichtigste Faktor bei der Materialauswahl. Treffen Sie Ihre Entscheidung basierend auf der primären Funktion, die der Dünnfilm erfüllen muss.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder Reflektivität liegt: Priorisieren Sie reine Metalle wie Aluminium, Kupfer, Silber oder Gold, die wahrscheinlich über eine PVD-Methode abgeschieden werden.

- Wenn Ihr Hauptaugenmerk auf Härte, Verschleißfestigkeit oder Hochtemperaturstabilität liegt: Greifen Sie auf Keramiken wie Oxide (z. B. Al₂O₃) und Nitride (z. B. TiN) zurück, die entweder durch PVD oder CVD abgeschieden werden können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochreinen Halbleiter- oder dielektrischen Schicht liegt: Sie benötigen mit ziemlicher Sicherheit einen CVD-Prozess unter Verwendung spezifischer Precursor-Gase, um präzise Verbundfilme wie Silizium, Siliziumdioxid oder Siliziumnitrid zu bilden.

Letztendlich ist das richtige Abscheidungsmaterial dasjenige, dessen Eigenschaften und Prozesskompatibilität am besten mit den Leistungszielen Ihres Endprodukts übereinstimmen.

Zusammenfassungstabelle:

| Kategorie | Schlüsseleigenschaften | Häufige Beispiele | Primäre Anwendungen |

|---|---|---|---|

| Metalle | Hohe elektrische/thermische Leitfähigkeit, Festigkeit, Haltbarkeit | Gold (Au), Aluminium (Al), Kupfer (Cu) | Elektronik, reflektierende Beschichtungen, Verbindungsleitungen |

| Oxide & Nitride | Härte, Hochtemperaturstabilität, dielektrische Eigenschaften | Siliziumdioxid (SiO₂), Titannitrid (TiN) | Halbleiterisolation, harte Schutzschichten |

| Andere Verbindungen | Entwickelte optische, elektrische oder mechanische Eigenschaften | Indiumzinnoxid (ITO), Siliziumgermanium (SiGe) | Transparente Elektroden, spezialisierte Halbleiter |

Haben Sie Schwierigkeiten, das richtige Abscheidungsmaterial für Ihre spezifische Anwendung auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse, von Sputtertargets bis zu CVD-Precursoren. Unser Team kann Sie bei der Auswahl des optimalen Materials und Prozesses unterstützen, um die gewünschten Filmeigenschaften zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Forschung und Entwicklung verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung