In der Praxis werden in Kugelmühlen eine breite Palette von Mahlkugelgrößen verwendet, typischerweise von nur wenigen Millimetern bis zu über 100 Millimetern (etwa 4 Zoll) im Durchmesser. Die Auswahl ist nicht willkürlich; sie ist eine entscheidende technische Entscheidung, die von der spezifischen Mahlanwendung abhängt. Die Verwendung der falschen Größe führt zu erheblicher Ineffizienz, erhöhtem Energieverbrauch und dem Nichterreichen des gewünschten Endprodukts.

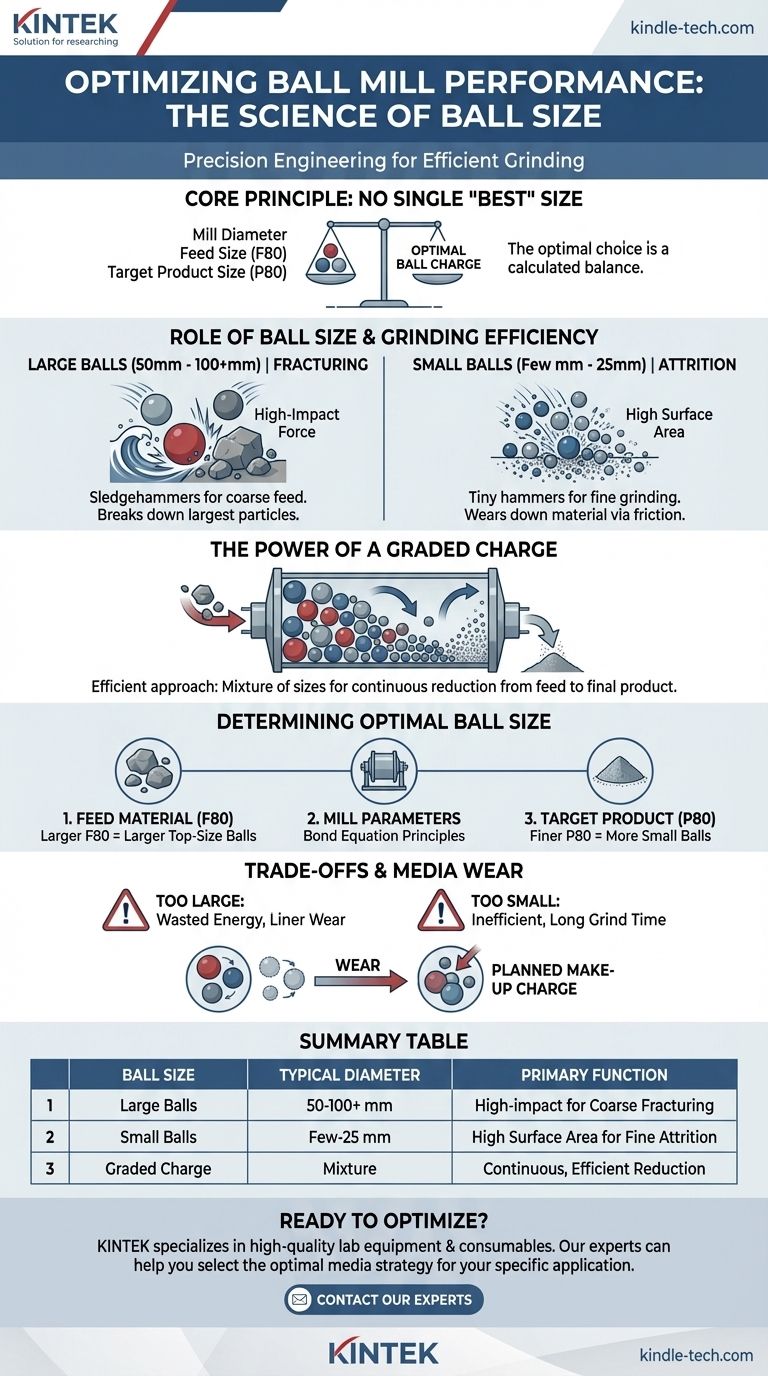

Das Kernprinzip ist, dass es keine einzige „beste“ Kugelgröße gibt. Die optimale Wahl ist ein kalkuliertes Gleichgewicht, das durch den Durchmesser der Mühle, die Größe des zugeführten Materials und die Zielpartikelgröße des Endprodukts bestimmt wird. Oft liefert eine sorgfältig ausgewählte Mischung von Größen die besten Ergebnisse.

Die Rolle der Kugelgröße bei der Mahleffizienz

Die Größe des Mahlguts bestimmt direkt die Art und das Ausmaß der Kräfte, die im Inneren der Mühle wirken. Das Verständnis dieser Beziehung ist der erste Schritt zur Optimierung Ihres Prozesses.

Große Kugeln für das grobe Mahlen

Kugeln mit großem Durchmesser sind schwer und üben beim Kaskadieren in der Mühle Kräfte mit hoher Energie und hohem Aufprall aus. Stellen Sie sich diese wie Vorschlaghämmer vor.

Ihre Hauptfunktion besteht darin, die größten Partikel im Einsatzmaterial zu zerkleinern. Dieser hohe Aufprall ist für die anfängliche Größenreduktion, bekannt als Bruchmahlung (Fracturing), unerlässlich.

Kleine Kugeln für das feine Mahlen

Kleinere Kugeln haben eine deutlich größere Oberfläche pro Gewichtseinheit und erzeugen eine weitaus größere Anzahl von Kontaktpunkten innerhalb der Ladung. Stellen Sie sich diese wie eine Ansammlung winziger Hämmer oder ein grobes Schleifmittel vor.

Sie eignen sich hervorragend für das Reibmahlverfahren (Attrition Grinding), bei dem Material durch Reibung und Aufpralle geringerer Energie abgetragen wird. Dies ist der Mechanismus, der erforderlich ist, um bereits kleine Partikel zu feinem Pulver zu zermahlen.

Die Kraft einer abgestuften Beschickung

Für die meisten Anwendungen ist der effizienteste Ansatz eine abgestufte Beschickung (graded charge), also eine Mischung aus verschiedenen Kugelgrößen.

Bei dieser Anordnung brechen die großen Kugeln das grobe Einsatzmaterial, und die kleineren Kugeln mahlen die daraus resultierenden kleineren Partikel auf die endgültige gewünschte Größe. Dies erzeugt einen kontinuierlichen und effizienten Reduktionsprozess während des gesamten Mahlvorgangs.

Bestimmung der optimalen Kugelgröße

Die Auswahl der richtigen Kugelgröße ist eine Wissenschaft, kein Ratespiel. Ingenieure verlassen sich auf etablierte Prinzipien und Berechnungen, um die ideale Medienbeschickung für eine bestimmte Aufgabe zu bestimmen.

Die Bond-Gleichung und die maximale Kugelgröße

Die grundlegende Arbeit von Fred Bond liefert eine Formel zur Berechnung der „maximalen Größe“ (dem größten Durchmesser der Kugel), die für einen gegebenen Prozess erforderlich ist. Obwohl die genaue Formel komplex ist, ist das Prinzip einfach.

Der erforderliche Kugeldurchmesser ist hauptsächlich eine Funktion der Größe des Einsatzmaterials, des Durchmessers der Mühle und der Materialeigenschaften. Ein vereinfachtes Konzept besagt, dass die optimale maximale Kugelgröße proportional zur Quadratwurzel der Partikelgröße des Einsatzmaterials ist.

Abstimmung der Kugelgröße auf das Einsatzmaterial (F80)

Die kritischste Eingabe für diese Berechnung ist die Anfangsgröße des Materials. Diese wird oft als F80 angegeben, was die Maschenweite ist, durch die 80 % des Einsatzmaterials passieren.

Ein größeres F80 erfordert größere Kugeln mit maximaler Größe, die über genügend Aufprallenergie verfügen, um den Bruch einzuleiten.

Berücksichtigung der Zielpartikelgröße (P80)

Das gewünschte Ergebnis oder P80 (die Größe, durch die 80 % des Produkts passieren) bestimmt ebenfalls die Medienbeschickung.

Um ein sehr feines P80 zu erreichen, muss die Beschickung eine ausreichende Menge kleinerer Kugeln enthalten, um die notwendige Oberfläche für das Reibmahlverfahren bereitzustellen.

Verständnis der Kompromisse und häufigen Fallstricke

Eine falsche Wahl kann Ineffizienz und hohe Betriebskosten zur Folge haben. Die Vermeidung dieser häufigen Fehler ist entscheidend.

Das Problem mit zu großen Kugeln

Wenn die Kugeln für das Einsatzmaterial zu groß sind, wird Energie verschwendet. Die Aufpralle sind unnötig stark, was zu übermäßigem Verschleiß der Mühlenwände und der Medien selbst führt, ohne dass eine proportionale Steigerung der Mahlleistung erzielt wird. Es kann auch weniger effektiv sein, kleinere Partikel zu brechen.

Die Ineffizienz von zu kleinen Kugeln

Wenn die Kugeln zu klein sind, besitzen sie möglicherweise nicht genügend kinetische Energie, um die größeren Partikel im Einsatzmaterial effektiv zu brechen. Dies führt zu extrem langen Mahlzeiten, hohem Energieverbrauch und möglicherweise dazu, dass die Zielpartikelgröße überhaupt nicht erreicht wird.

Berücksichtigung des Medienverschleißes

Mahlkugeln sind Verbrauchsmaterial; sie verschleißen kontinuierlich und werden kleiner. Das bedeutet, dass sich die Größenverteilung in der Mühle ständig ändert.

Ein effizienter Betrieb erfordert eine geplante Nachfüllung (make-up charge) neuer Kugeln mit maximaler Größe, die in regelmäßigen Abständen hinzugefügt werden. Diese Praxis ersetzt das durch Verschleiß verlorene Gewicht und erhält die optimale Größenverteilung für eine gleichbleibende Leistung.

Auswahl Ihrer Mahlmedienstrategie

Ihre Wahl der Mahlmedien sollte eine direkte Widerspiegelung Ihres betrieblichen Ziels sein. Nutzen Sie diese Prinzipien, um Ihre Entscheidungsfindung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung von großem, grobem Einsatzmaterial liegt: Ihre Beschickung sollte von den berechneten „maximalen“ Kugeln dominiert werden, die erforderlich sind, um eine hohe Aufprallenergie für den anfänglichen Bruch zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers liegt: Sie benötigen eine abgestufte Beschickung mit einem erheblichen Anteil kleinerer Kugeln, um die für das Reibmahlverfahren verfügbare Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden Prozesses liegt: Führen Sie einen „Grind-out“-Test durch, um die aktuelle Medienverteilung und Verschleißrate zu analysieren, und passen Sie dann Ihre Nachfüllung an, um besser mit dem berechneten Ideal übereinzustimmen.

Ein methodischer Ansatz zur Auswahl der Kugelgröße verwandelt das Mahlen von einer unvorhersehbaren Kunst in eine vorhersagbare und effiziente Wissenschaft.

Zusammenfassungstabelle:

| Rolle der Kugel | Typischer Durchmesser | Hauptfunktion |

|---|---|---|

| Große Kugeln | 50 mm - 100+ mm | Hohe Aufprallkraft zum Brechen von grobem Einsatzmaterial (Bruchmahlung) |

| Kleine Kugeln | Wenige mm - 25 mm | Hohe Oberfläche für das Feinmahlen durch Reibung (Attrition) |

| Abgestufte Beschickung (Mischung) | Kombination von Größen | Kontinuierliche und effiziente Größenreduzierung vom Einsatzmaterial bis zum Endprodukt (P80) |

Bereit, Ihren Mahlprozess zu optimieren?

Die Wahl der richtigen Mahlmedien ist entscheidend, um Ihre Zielpartikelgröße (P80) zu erreichen und gleichzeitig den Energieverbrauch und den Medienverschleiß zu minimieren. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich einer vollständigen Palette von Mahlkugeln für Kugelmühlen. Unsere Experten helfen Ihnen bei der Auswahl der optimalen Medienstrategie für Ihre spezifische Anwendung, unabhängig davon, ob Sie sich auf grobe Bruchmahlung oder die Herstellung von feinem Pulver konzentrieren.

Kontaktieren Sie noch heute unsere Mahlexperten, um Ihre Anforderungen zu besprechen und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welchen Drehzahlbereich hat eine Kugelmühle? Finden Sie Ihre optimale Mahleffizienz

- Was ist die Funktion einer Planetenkugel-Mühle bei der Herstellung von MAX-Phasen-Pulvern? Erreichen Sie hochreine atomare Homogenität

- Wie ermöglicht eine Planetenkugelmühle die mechanochemische Synthese von Sulfid-Festkörperelektrolyten? - Glühfrei

- Was ist die Funktion einer Planetenkugelmühle bei der Synthese von (Cu–10Zn)-Al2O3-Nanokompositen? Hochleistungslegierung

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der ODS-Stahlvorbereitung? Erreichen von Nanoscale Mechanical Alloying