Im Grunde genommen ist die Pyrolyse ein Prozess der thermischen Zersetzung in einer sauerstofffreien Umgebung, und der Reaktor ist das Gefäß, in dem diese Umwandlung stattfindet. Die gängigsten Reaktortypen umfassen Festbettreaktoren, Wirbelschichtreaktoren, Drehrohrofenreaktoren und Schneckenreaktoren, aber es gibt Dutzende von Variationen, die jeweils darauf ausgelegt sind, bestimmte Ergebnisse zu optimieren. Der Hauptunterschied zwischen ihnen liegt darin, wie sie Wärme auf das Ausgangsmaterial übertragen und wie lange sie es bei Temperatur halten.

Die schiere Anzahl der Reaktortypen kann überwältigend sein, aber bei der Wahl geht es nicht darum, den einzig „besten“ Reaktor zu finden. Es geht darum, das spezifische Design des Reaktors – seine Heizmethode, Materialhandhabung und Verweilzeit – auf das primäre Produkt abzustimmen, das Sie erzeugen möchten: Bioöl, Biokohle oder Synthesegas.

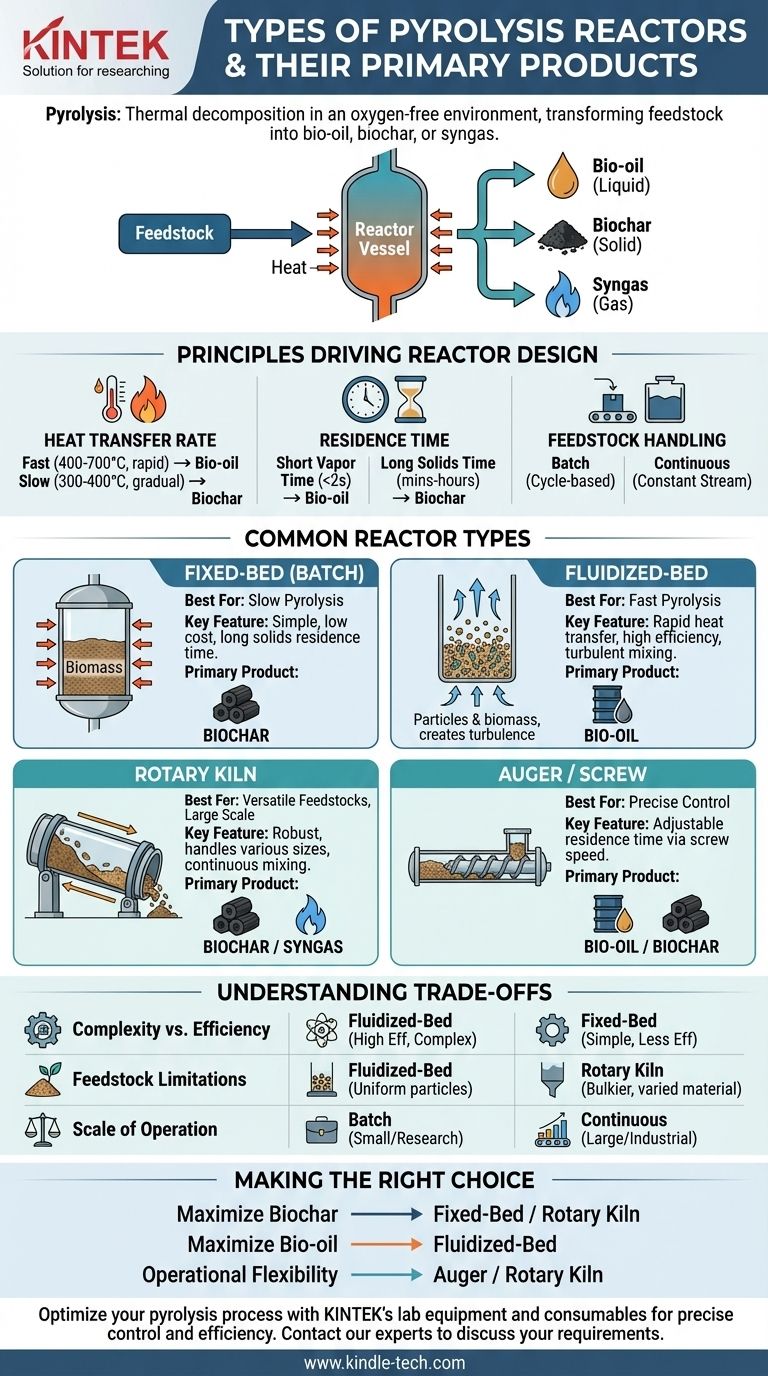

Die Prinzipien, die das Reaktordesign bestimmen

Um die Unterschiede zwischen den Reaktoren zu verstehen, müssen Sie zunächst die Variablen verstehen, die sie kontrollieren sollen. Die Leistung eines Reaktors wird durch seine Fähigkeit bestimmt, den Wärmetransfer, die Verweilzeit und die Bewegung des Ausgangsmaterials zu steuern.

Wärmeübertragungsrate: Der entscheidende Faktor

Die Geschwindigkeit, mit der Wärme auf die Biomasse übertragen wird, ist der kritischste Faktor, der die endgültige Produktmischung bestimmt.

Schnelle Pyrolyse, die eine schnelle Erhitzung auf Temperaturen von 400–700 °C erfordert, zersetzt Biomasse in Dämpfe, die zu einer flüssigen Bioöl kondensiert werden können. Dieser Prozess erfordert einen Reaktor, der Partikel sehr schnell erhitzen kann.

Langsame Pyrolyse hingegen verwendet niedrigere Temperaturen (300–400 °C) und viel langsamere Erwärmungsraten. Diese Umgebung begünstigt die Bildung einer stabilen, festen Kohlenstoffstruktur, die als Biokohle bekannt ist.

Verweilzeit: Wie lange das Material heiß bleibt

Die Verweilzeit bezieht sich auf die Dauer, die die Biomasse in der heißen Zone des Reaktors verbringt.

Für die schnelle Pyrolyse ist eine sehr kurze Verweilzeit der Dämpfe (typischerweise weniger als 2 Sekunden) entscheidend, um zu verhindern, dass die wertvollen Dämpfe weiter zu nicht kondensierbaren Gasen zerfallen (cracken).

Für die langsame Pyrolyse ist eine viel längere Verweilzeit der Feststoffe (von Minuten bis Stunden) erforderlich, um die vollständige Umwandlung der Biomasse in Biokohle zu gewährleisten.

Handhabung des Ausgangsmaterials: Batch- vs. kontinuierlicher Betrieb

Reaktoren können danach klassifiziert werden, wie sie das Material verarbeiten.

Batch-Reaktoren, wie viele Festbettkonstruktionen, werden mit einer festgelegten Menge an Ausgangsmaterial beladen, versiegelt und durchlaufen einen vollständigen Zyklus, bevor sie entleert werden. Sie sind einfach, aber für die großtechnische Produktion weniger effizient.

Kontinuierliche Reaktoren, wie Wirbelschicht- und Schneckensysteme, werden mit einem konstanten Strom von Ausgangsmaterial beschickt und entladen kontinuierlich die Produkte, was einen unterbrechungsfreien industriellen Betrieb ermöglicht.

Ein genauerer Blick auf gängige Reaktortypen

Mit diesen Prinzipien im Hinterkopf wird der Zweck jedes Hauptreaktortyps klar. Sie sind jeweils konstruierte Werkzeuge, um einen bestimmten Satz von Prozessbedingungen zu erreichen.

Festbett- und Batch-Reaktoren (Für Einfachheit und Biokohle)

Dies sind oft die einfachsten Konstruktionen, bei denen Biomasse in einem „statischen Bett“ in einem Behälter platziert und von außen beheizt wird.

Da die Wärme langsam in eine stationäre Masse eindringen muss, sind diese Reaktoren von Natur aus langsam. Dies macht sie ideal für die langsame Pyrolyse, bei der das Hauptziel die Maximierung der Biokohle-Ausbeute ist. Ihre einfache Konstruktion bedeutet auch geringere anfängliche Kapitalkosten.

Wirbelschichtreaktoren (Für hohe Bioöl-Ausbeute)

In einem Wirbelschichtreaktor wird ein heißes Gas (wie Stickstoff) durch ein Bett feiner Partikel (wie Sand) nach oben gedrückt, wodurch das Biomasse-Ausgangsmaterial suspendiert wird und sich wie eine Flüssigkeit verhält.

Diese „Fluidisierung“ erzeugt eine extrem turbulente Durchmischung und außergewöhnlich hohe Wärmeübertragungsraten. Dies ist die ideale Bedingung für die schnelle Pyrolyse und macht Wirbelschichtreaktoren zum Industriestandard für die Maximierung der flüssigen Bioöl-Produktion.

Drehrohrofenreaktoren (Für Vielseitigkeit und Maßstab)

Ein Drehrohrofen ist ein großer, rotierender Zylinder, der leicht geneigt ist. Das Ausgangsmaterial wird in das höhere Ende eingeführt und fällt beim Drehen des Ofens langsam zum unteren Ende.

Die Rotation vermischt das Material ständig und gewährleistet eine gleichmäßige Wärmeverteilung. Obwohl die Wärmeübertragung nicht so schnell ist wie in einer Wirbelschicht, sind diese Reaktoren robust, können eine Vielzahl von Ausgangsmaterialgrößen und -arten verarbeiten und eignen sich gut für die großtechnische langsame oder intermediäre Pyrolyse.

Schnecken- und Förderschneckenreaktoren (Für präzise Steuerung)

Ein Schneckenreaktor verwendet einen großen Schneckenmechanismus, um das Ausgangsmaterial aktiv durch ein beheiztes horizontales oder vertikales Rohr zu schieben.

Der Hauptvorteil liegt hier in der präzisen Steuerung. Die Drehgeschwindigkeit der Schnecke bestimmt direkt die Verweilzeit des Materials in der beheizten Zone. Dieses hohe Maß an Kontrolle macht Schneckenreaktoren sehr anpassungsfähig für unterschiedliche Pyrolysegeschwindigkeiten und Ausgangsmaterialien.

Verständnis der Kompromisse

Kein einzelnes Reaktordesign ist universell überlegen. Die optimale Wahl beinhaltet immer die Abwägung konkurrierender Faktoren auf der Grundlage Ihrer spezifischen betrieblichen Ziele und Einschränkungen.

Komplexität vs. Effizienz

Wirbelschichtreaktoren sind sehr effizient für die Herstellung von Bioöl, aber mechanisch komplex und empfindlich gegenüber den Eigenschaften des Ausgangsmaterials, was eine sorgfältige Betriebssteuerung erfordert. Im Gegensatz dazu sind Festbettreaktoren einfach und zuverlässig, aber weitaus weniger effizient für den kontinuierlichen Betrieb.

Einschränkungen des Ausgangsmaterials

Die physikalische Beschaffenheit Ihres Ausgangsmaterials ist eine kritische Einschränkung. Ein Wirbelschichtreaktor erfordert gleichmäßig große, feine Partikel, um korrekt zu funktionieren. Ein Drehrohrofen hingegen ist viel nachsichtiger und kann sperrigere, ungleichmäßigere Materialien wie Siedlungsabfälle oder Holzschnitzel verarbeiten.

Betriebsmaßstab

Batch-Reaktoren eignen sich für Klein- oder Forschungsanwendungen. Für die Hochdurchsatz-Industrieproduktion sind kontinuierliche Systeme wie zirkulierende Wirbelschichtreaktoren, Schneckenreaktoren oder große Drehrohrofenreaktoren erforderlich, um Größenvorteile zu erzielen, trotz ihrer höheren Anfangsinvestition.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Reaktors sollte eine direkte Widerspiegelung Ihres primären Ziels sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Es ist ein langsamer Pyrolyseprozess erforderlich, für den einfachere Festbett- oder robuste Drehrohrofenreaktoren die effektivsten Werkzeuge sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bioöl-Ausbeute liegt: Ein schneller Pyrolyseprozess ist unerlässlich, was Wirbelschichtreaktoren oder ablative Reaktoren aufgrund ihrer schnellen Wärmeübertragungseigenschaften zur überlegenen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Flexibilität und der Verarbeitung verschiedener Ausgangsmaterialien liegt: Ziehen Sie einen Schneckenreaktor wegen seiner präzisen Kontrolle über die Verweilzeit oder einen Drehrohrofen wegen seiner unübertroffenen Robustheit und Materialtoleranz in Betracht.

Letztendlich ist das Verständnis, dass das Design des Reaktors direkt die endgültige Produktmischung steuert, der Schlüssel zur Beherrschung der Pyrolysetechnologie.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Hauptmerkmal | Primäres Produkt |

|---|---|---|---|

| Festbett | Langsame Pyrolyse | Einfacher Batch-Betrieb | Biokohle |

| Wirbelschicht | Schnelle Pyrolyse | Schnelle Wärmeübertragung, hohe Effizienz | Bioöl |

| Drehrohrofen | Vielseitige Ausgangsmaterialien | Robust, großtechnischer Betrieb | Biokohle / Synthesegas |

| Schnecke/Förderschnecke | Präzise Steuerung | Einstellbare Verweilzeit | Bioöl / Biokohle |

Bereit, Ihren Pyrolyseprozess zu optimieren? Der richtige Reaktor ist entscheidend für die Maximierung Ihrer Ausbeute an Bioöl, Biokohle oder Synthesegas. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre spezifischen Pyrolyseanforderungen zugeschnitten sind. Egal, ob Sie vom Forschungslabor in die Produktion skalieren oder einen industriellen Prozess optimieren, unser Fachwissen stellt sicher, dass Sie die für den Erfolg erforderliche präzise Steuerung und Effizienz erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Pyrolyse-Reaktoranforderungen Ihres Labors unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was ist die Funktion eines Labor-Orbitalmischers bei der Kinetik der Methylenblau-Adsorption? Optimieren Sie Ihre Forschung

- Was ist der Unterschied zwischen Fusion und Sintern? Beherrschen Sie die Materialfügeverfahren

- Warum ist ein Präzisionslaborheizgerät für die säurekatalysierte Hydrolyse von Altpapier unerlässlich?

- Was sind die Einschränkungen bei der Identifizierung einer unbekannten Probe allein anhand des Schmelzpunktes? Vermeiden Sie kostspielige Fehlidentifizierungen

- Was ist der Mechanismus der schnellen Abkühlung in FeCrAl-Legierungsexperimenten? Validierung von Material-Selbstheilung & Sicherheit.

- Aus welchem Material besteht eine Filterpresse? Warum verstärktes Polypropylen der Industriestandard ist

- Was sind die Faktoren, die die Qualität der Wärmebehandlung beeinflussen? Beherrschung von Temperatur, Atmosphäre und Prozesskontrolle

- Wie wird THC-Destillat extrahiert? Ein Leitfaden zur hochreinen Cannabis-Raffination