Die Hauptnachteile des RF-Sputterns sind seine deutlich niedrigeren Abscheideraten, höhere Systemkosten und -komplexität sowie Herausforderungen bei der Herstellung dicker, spannungsarmer Schichten. Im Gegensatz zur einfacheren Gleichstrom (DC)-Methode erfordert das Radiofrequenz (RF)-Sputtern eine teure Stromversorgung und ein Impedanzanpassungsnetzwerk, was den gesamten Prozess langsamer und kapitalintensiver macht.

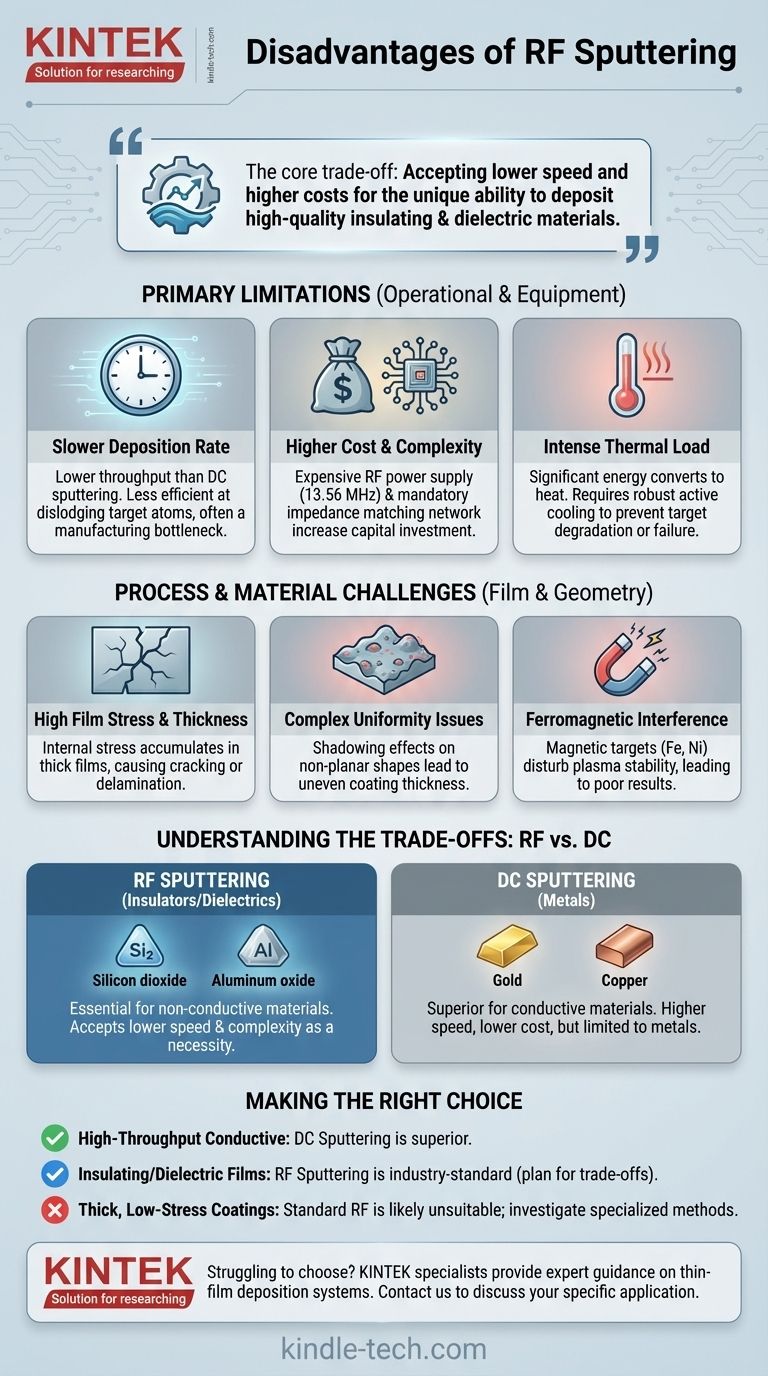

Der zentrale Kompromiss beim RF-Sputtern besteht darin, eine geringere Geschwindigkeit und höhere Kosten in Kauf zu nehmen, um die einzigartige Fähigkeit zu erhalten, hochwertige isolierende und dielektrische Materialien abzuscheiden, eine Aufgabe, die einfachere Methoden wie das DC-Sputtern nicht leisten können.

Die primären Einschränkungen des RF-Sputterns

Obwohl vielseitig, weist der RF-Sputterprozess inhärente Nachteile auf, die mit seiner Betriebsphysik und den Ausrüstungsanforderungen zusammenhängen.

Abscheiderate

Der am häufigsten genannte Nachteil ist die langsame Abscheiderate. Im Vergleich zum DC-Sputtern für leitfähige Materialien ist das RF-Sputtern bei gleicher Leistungsaufnahme grundsätzlich weniger effizient beim Ablösen von Targetatomen.

Während das Hinzufügen von Magneten (RF-Magnetron-Sputtern) die Rate durch das Einfangen von Elektronen verbessern kann, bleibt es oft ein Engpass für die Hochdurchsatzfertigung.

Kosten und Systemkomplexität

RF-Sputtersysteme sind deutlich teurer und komplexer als ihre DC-Pendants. Dies wird durch zwei Schlüsselkomponenten verursacht.

Erstens ist dies die RF-Stromversorgung, die mit einer staatlich regulierten Frequenz (typischerweise 13,56 MHz) arbeitet und teurer in der Herstellung ist. Zweitens ist das erforderliche Impedanzanpassungsnetzwerk, ein kritisches und komplexes Gerät, das die maximale Leistungsübertragung von der Versorgung zum Plasma sicherstellt und Leistungsreflexionen verhindert, die die Ausrüstung beschädigen könnten.

Thermomanagement

Ein großer Teil der auf das Sputtertarget aufgebrachten Energie wird in Wärme statt in kinetische Energie für die Sputteratome umgewandelt. Diese intensive thermische Belastung muss aktiv mit einem robusten Kühlsystem abgeführt werden.

Eine ineffiziente Kühlung kann zu einer Degradation des Targets, inkonsistenten Abscheideraten und sogar zu einem katastrophalen Versagen der Targetverbindung führen.

Prozess- und materialspezifische Herausforderungen

Neben den primären Einschränkungen treten während des Abscheidungsprozesses selbst mehrere Herausforderungen auf, insbesondere bei bestimmten Materialien oder Filmanforderungen.

Schichtspannung und -dicke

RF-gesputterte Schichten weisen oft eine hohe innere Eigenspannung auf. Während diese bei dünnen Beschichtungen beherrschbar ist, akkumuliert sich diese Spannung, wenn die Schicht dicker wird.

Dies macht es sehr schwierig, dicke, hochleistungsfähige Beschichtungen ohne Probleme wie Rissbildung, Abblättern oder Delamination vom Substrat herzustellen.

Gleichmäßigkeit bei komplexen Geometrien

Eine perfekt gleichmäßige Beschichtung auf Substraten mit komplexen, nicht-planaren Formen zu erzielen, ist eine erhebliche Herausforderung. Die gerichtete Natur des Sputterprozesses kann zu Abschattungseffekten führen, die dickere Schichten auf dem Target zugewandten Oberflächen und dünnere Schichten auf anderen verursachen.

Probleme mit ferromagnetischen Targets

Beim Sputtern von magnetischen Materialien wie Eisen oder Nickel kann das eigene Magnetfeld des Targets den RF-Prozess und jede Magnetron-Einschlussung stören. Dies kann das Plasma stören und zu Prozessinstabilität und schlechten Abscheidungsergebnissen führen.

Die Kompromisse verstehen: RF- vs. DC-Sputtern

Die Nachteile des RF-Sputterns lassen sich am besten im Kontext seiner primären Alternative, des DC-Sputterns, verstehen. Die Wahl zwischen beiden wird fast immer durch das Targetmaterial bestimmt.

Der Kernunterschied: Targetmaterial

DC-Sputtern kann nur für leitfähige Materialien (Metalle) verwendet werden. Wenn ein Gleichstrom auf ein isolierendes Target angelegt wird, baut sich positive Ladung auf dessen Oberfläche auf, was den Sputterprozess fast sofort stoppt.

RF-Sputtern löst dies durch die Verwendung eines Wechselstromfeldes. Die schnelle Spannungsschwingung verhindert die Ladungsakkumulation, was es zur wesentlichen Technik für die Abscheidung von isolierenden und dielektrischen Materialien wie Siliziumdioxid (SiO₂) oder Aluminiumoxid (Al₂O₃) macht.

Geschwindigkeit vs. Vielseitigkeit

Dies schafft einen klaren Entscheidungspunkt. DC-Sputtern ist die überlegene Wahl für Metalle aufgrund seiner höheren Geschwindigkeit und geringeren Kosten. RF-Sputtern ist die notwendige Wahl für Isolatoren, und seine damit verbundenen Nachteile werden als notwendiger Kompromiss für seine Materialvielseitigkeit akzeptiert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sputtertechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzabscheidung von leitfähigen Materialien liegt: DC-Magnetron-Sputtern ist die klare Wahl aufgrund seiner überlegenen Geschwindigkeit und geringeren Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Schichten liegt: RF-Sputtern ist die branchenübliche Lösung, und Sie müssen die inhärenten Kompromisse bei Geschwindigkeit und Systemkomplexität einplanen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dicker, spannungsarmer Beschichtungen liegt: Standard-RF-Sputtern ist wahrscheinlich ungeeignet; Sie sollten spezialisierte Techniken zur spannungsarmen Abscheidung oder ganz andere Methoden untersuchen.

Letztendlich ermöglicht das Verständnis dieser Einschränkungen die Wahl des richtigen Abscheidungswerkzeugs für Ihre spezifischen Material- und Leistungsanforderungen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Langsamere Abscheiderate | Geringerer Durchsatz im Vergleich zum DC-Sputtern für Metalle. |

| Höhere Kosten & Komplexität | Erfordert teure RF-Stromversorgung und Impedanzanpassungsnetzwerk. |

| Hohe Schichtspannung | Schwierig, dicke Beschichtungen ohne Rissbildung oder Delamination herzustellen. |

| Thermomanagement | Erfordert robuste Kühlung, um Targetschäden durch Hitzestau zu verhindern. |

Haben Sie Schwierigkeiten, die richtige Sputtertechnik für Ihre isolierenden oder dielektrischen Materialien zu wählen? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse mit fachkundiger Beratung zu Dünnschichtabscheidungssystemen. Lassen Sie sich von unseren Spezialisten helfen, die Kompromisse zu navigieren und die optimale Lösung für Ihre Forschungs- oder Produktionsziele auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und das volle Potenzial Ihres Labors zu erschließen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Optikfenster für Laboranwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

Andere fragen auch

- Was ist das Prinzip des Sputterns? Ein Leitfaden zur Dünnschichtabscheidungstechnologie

- Was sind die Eigenschaften von Diamantbeschichtungen? Entfesseln Sie extreme Leistung für Ihre Komponenten

- Wie sind Kohlenstoffnanoröhren leitfähig? Entschlüsselung ihrer metallischen oder halbleitenden Natur

- Was sind die Einschränkungen des Sputterns? Hohe Kosten, langsame Geschwindigkeiten und Materialschäden

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erreichen Sie überlegene Härte und langlebige Beschichtungen

- Was sind einige Anwendungen von Sputterprozessen? Entdecken Sie wichtige Einsatzgebiete in Elektronik, Optik und Energie

- Was wird mit der Sputtertechnik abgeschieden? Ein Leitfaden für Dünnschichtmaterialien

- Wie dick ist die Dünnschichtfarbe? Die Nanometerskala irisierender Effekte entschlüsseln