Kurz gesagt, die Hauptnachteile von Einschneckenextrudern ergeben sich aus ihrem einfachen Aufbau, der zu schlechten Mischfähigkeiten, geringerer Effizienz bei komplexen Materialien und begrenzter Prozesskontrolle führt. Diese Einschränkungen machen sie für Aufgaben ungeeignet, die intensives Mischen, hohe Scherkräfte oder die Verarbeitung von Mehrkomponenten- oder hochviskosen Polymeren erfordern.

Die Einfachheit, die einen Einschneckenextruder für einfache Aufgaben zuverlässig und kostengünstig macht, ist gleichzeitig seine größte Schwäche. Seine grundlegende Konstruktion als Förderer und nicht als Mischer führt zu erheblichen Nachteilen bei jedem Prozess, der eine Materialumwandlung erfordert, wie z. B. Compoundierung oder reaktive Extrusion.

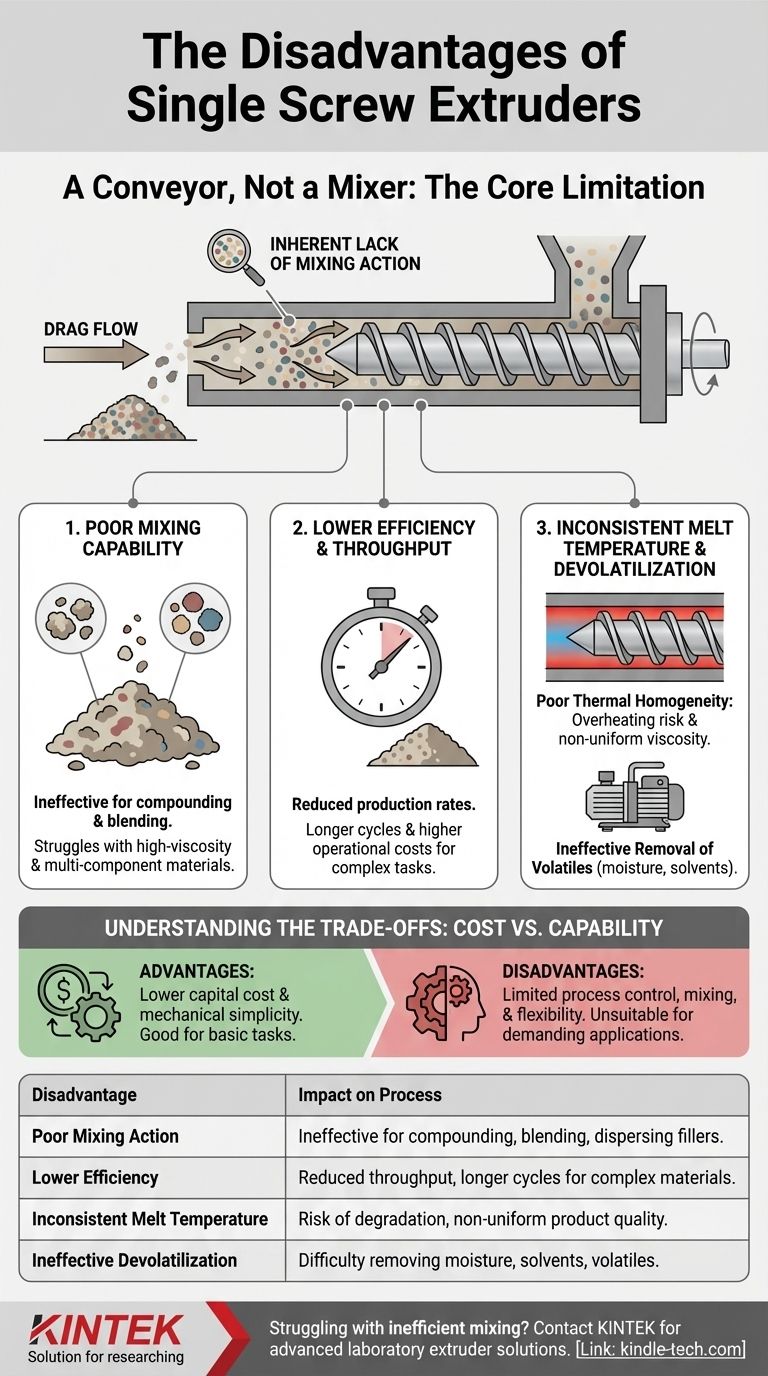

Die Kernbeschränkung: Ein Förderer, kein Mischer

Die Nachteile eines Einschneckenextruders sind eine direkte Folge seiner mechanischen Kernfunktion. Er arbeitet hauptsächlich nach dem Prinzip des Förderflusses (Drag Flow), bei dem das Material durch die Reibung zwischen dem Polymer und der rotierenden Schnecke in einem stationären Zylinder nach vorne transportiert wird.

Inhärente mangelnde Mischwirkung

Die Hauptaufgabe einer Einzelschnecke besteht darin, Material zu fördern und zu schmelzen. Sie ist kein effektiver Mischer.

Das Material folgt größtenteils einem spiralförmigen Weg durch den Zylinder mit sehr geringer Querkanalvermischung. Dies steht im starken Gegensatz zu einem Doppelschneckenextruder, bei dem ineinandergreifende Schnecken das Material aktiv kneten, scheren und umwälzen.

Schlechte Leistung bei komplexen Materialien

Diese begrenzte Mischung führt direkt zu Problemen bei anspruchsvolleren Materialien, wie in der Referenz erwähnt.

Hochviskose Materialien können an der Schnecke oder dem Zylinder vorbeigleiten, was die Vorwärtsbewegung reduziert und zu inkonsistentem Ausstoß führt. Ebenso verlassen Mehrkomponentenmaterialien, wie Polymerblends oder gefüllte Compounds, den Extruder oft schlecht dispergiert, was zu einer inkonsistenten Produktqualität führt.

Ineffizienz und Herausforderungen bei der Prozesskontrolle

Der einfache Förderflussmechanismus führt zu mehreren Ineffizienzen und erschwert eine präzise Prozesskontrolle, insbesondere im Vergleich zu fortschrittlicheren Systemen.

Geringere Produktionseffizienz

Bei gleicher Größe weist ein Einschneckenextruder oft eine geringere Durchsatzrate (Ausstoß) auf als ein Doppelschneckenextruder, insbesondere bei der Verarbeitung komplexer Compounds. Die Unfähigkeit, hohe Scherkräfte und intensives Mischen zu erzeugen, macht den Prozess langsam und ineffizient.

Dies kann zu längeren Produktionszyklen und höheren Betriebskosten pro verarbeitetem Materialgewicht führen.

Inkonsistente Schmelztemperatur

Ein Einschneckenextruder ist stark auf die Schmelzwärme angewiesen, die durch die Scherung zwischen dem Material und dem stationären Zylinder erzeugt wird. Dies kann zu einer schlechten thermischen Homogenität führen.

Das Material nahe der Zylinderwand kann überhitzen, was eine Degradation riskiert, während das Material näher an der Schneckenwurzel kühler bleibt. Dieser Temperaturgradient macht es schwierig, eine gleichmäßige Schmelzviskosität zu erreichen, was für die Produktqualität entscheidend ist.

Schwierigkeiten bei der Entgasung (Devolatilisierung)

Das Entfernen unerwünschter flüchtiger Bestandteile – wie Feuchtigkeit, Lösungsmittel oder Restmonomere – ist bei einem Einschneckenextruder sehr ineffizient.

Eine effektive Entgasung erfordert die ständige Freilegung neuer Oberflächen des geschmolzenen Polymers gegenüber einem Vakuum. Die schlechte Mischwirkung einer Einzelschnecke kann dies nicht effektiv leisten, wodurch flüchtige Bestandteile in der Schmelze eingeschlossen bleiben.

Die Abwägungen verstehen

Obwohl die Nachteile erheblich sind, ist es wichtig, sie im Kontext zu sehen. Ein Einschneckenextruder ist keine „schlechte“ Maschine; er ist ein Spezialwerkzeug, das sich bei bestimmten Aufgaben auszeichnet.

Das Dilemma zwischen Kosten und Leistungsfähigkeit

Der Hauptvorteil eines Einschneckenextruders sind seine geringeren Anschaffungskosten und seine mechanische Einfachheit. Mit weniger beweglichen Teilen ist er in der Anschaffung, im Betrieb und in der Wartung günstiger als ein Doppelschneckenextruder.

Der wesentliche Kompromiss besteht darin, Verarbeitungsvielfalt und Mischfähigkeit zugunsten von Kosteneffizienz und einfacher Handhabung aufzugeben.

Wann man einen Einschneckenextruder vermeiden sollte

Die Nachteile werden bei bestimmten Anwendungen zu kritischen Mängeln. Sie sollten ein Einschneckendesign vermeiden für:

- Compoundierung: Mischen von Polymeren mit Pigmenten, Füllstoffen oder Additiven.

- Reaktive Extrusion: Wenn eine chemische Reaktion im Extruder stattfinden muss.

- Materialien mit hohem Füllstoffgehalt: Verarbeitung von Materialien mit hohem Anteil an Glasfasern, Talkum oder anderen Füllstoffen.

- Prozesse mit hohem Entgasungsbedarf: Entfernung signifikanter Mengen an Feuchtigkeit oder Lösungsmitteln.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Extruders hängt vollständig von der Komplexität Ihres Materials und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der einfachen Förderung eines einzelnen, homogenen Polymers liegt: Ein Einschneckenextruder ist oft die kostengünstigste und zuverlässigste Wahl für Anwendungen wie Rohre, massive Profile oder Plattenextrusion.

- Wenn Ihr Hauptaugenmerk auf Compoundierung, Mischen oder reaktiver Extrusion liegt: Die inhärenten Mischungsnachteile machen einen Doppelschneckenextruder zur notwendigen und weitaus überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochviskoser oder gefüllter Materialien liegt: Die geringe Mischleistung einer Einzelschnecke führt wahrscheinlich zu schlechter Produktqualität, was einen Doppelschneckenextruder zu einer viel sichereren Investition macht.

Letztendlich müssen Sie die Leistungsfähigkeit des Werkzeugs an die Komplexität der Aufgabe anpassen.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf den Prozess |

|---|---|

| Schlechte Mischwirkung | Ineffektiv für Compoundierung, Mischen oder Dispergieren von Füllstoffen. |

| Geringere Effizienz | Reduzierter Durchsatz und längere Zyklen für komplexe Materialien. |

| Inkonsistente Schmelztemperatur | Risiko der Materialdegradation und nicht-homogene Produktqualität. |

| Ineffektive Entgasung | Schwierigkeiten bei der Entfernung von Feuchtigkeit, Lösungsmitteln oder flüchtigen Bestandteilen aus der Schmelze. |

Haben Sie Probleme mit ineffizientem Mischen oder inkonsistenten Ergebnissen? Ihr Prozess erfordert möglicherweise eine fortschrittlichere Ausrüstung. Bei KINTEK sind wir auf Labor-Extruder und Verbrauchsmaterialien spezialisiert, die für anspruchsvolle Anwendungen wie Compoundierung und reaktive Extrusion entwickelt wurden. Unsere Expertise kann Ihnen helfen, eine überlegene Materialdispersion, präzise Temperaturkontrolle und höheren Durchsatz zu erzielen. Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Lösungen die Extrusionsprozesse Ihres Labors optimieren und Ihre Produktqualität verbessern können.

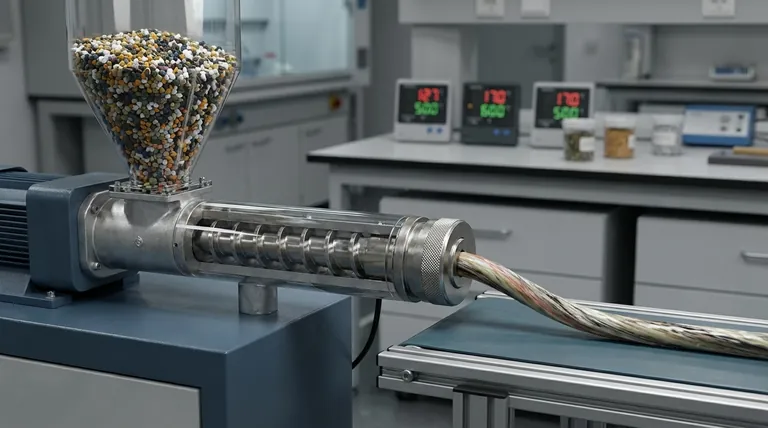

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten beim Schneiden von Kohlefasergewebe getroffen werden? Kurzschlüsse vermeiden und Gerätesicherheit gewährleisten

- Welche industriellen Anwendungen gibt es für Diamanten? Entdecken Sie Hochleistungsanwendungen

- Was sind die Nachteile der Schneckenextrusion? Hohe Kosten und Komplexität erklärt

- Wie sollte Kohlepapier beim Schneiden behandelt werden? Brüche mit einem feinfühligen, präzisen Ansatz vermeiden

- Kann Sintermetall bearbeitet werden? Meistern Sie die Techniken für poröse Materialien