Obwohl Wolframkarbid außergewöhnlich hart ist, ist sein Hauptnachteil seine Sprödigkeit. Im Gegensatz zu den meisten Metallen, die sich unter Belastung biegen oder verformen, neigt Wolframkarbid bei scharfen Stößen zum Zersplittern oder Abplatzen. Dieser inhärente Mangel an Zähigkeit, kombiniert mit seiner extremen Dichte und der Schwierigkeit, es zu bearbeiten, definiert seine Hauptbeschränkungen.

Benutzer verwechseln oft Härte mit allgemeiner Haltbarkeit. Die zentrale Erkenntnis ist, dass Wolframkarbid eine erstklassige Kratz- und Verschleißfestigkeit bietet, dies jedoch direkt auf Kosten der Zähigkeit geht, wodurch es anfällig für Brüche durch plötzliche Stöße wird.

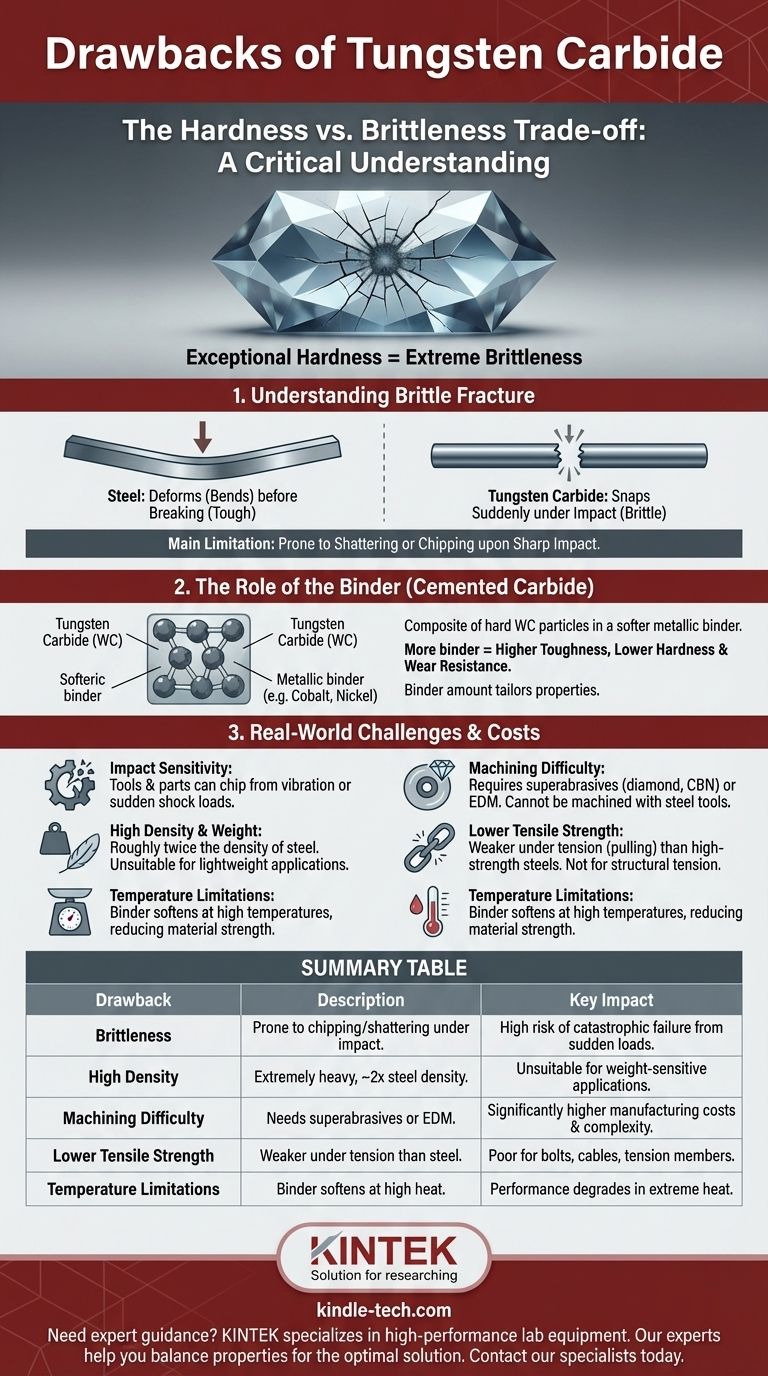

Der Kernkompromiss: Härte vs. Sprödigkeit

Die größte Stärke von Wolframkarbid – seine extreme Härte – ist untrennbar mit seiner größten Schwäche verbunden. Das Verständnis dieser Beziehung ist entscheidend für den effektiven Einsatz des Materials.

Verständnis des Sprödbruchs

Wolframkarbid zeigt keine plastische Verformung. Wenn es seinen Bruchpunkt erreicht, versagt es plötzlich und katastrophal.

Denken Sie an den Unterschied zwischen einem Stahlstab und einem Glasstab. Sie können den Stahlstab biegen, und er wird sich verformen, bevor er bricht. Der Glasstab hingegen bricht sauber und ohne Biegung. Wolframkarbid verhält sich in diesem Szenario viel eher wie der Glasstab.

Die Rolle des Bindemittels

Die meisten kommerziellen Wolframkarbide sind eigentlich Verbundwerkstoffe, sogenannte Hartmetalle. Sie bestehen aus harten Wolframkarbid-Partikeln (WC), die in einem weicheren, zäheren metallischen Bindemittel, typischerweise Kobalt oder Nickel, zusammengehalten werden.

Die Menge und Art des Bindemittels bestimmen die endgültigen Eigenschaften des Materials. Ein höherer Bindemittelanteil erhöht die Zähigkeit und Schlagfestigkeit, reduziert jedoch die Härte und Verschleißfestigkeit. Dies ermöglicht es Herstellern, Sorten für spezifische Anwendungen anzupassen.

Auswirkungen auf die praktische Anwendung

Diese Sprödigkeit hat klare reale Konsequenzen. Ein Wolframkarbid-Ehering, obwohl nahezu kratzfest, kann reißen oder zersplittern, wenn er auf eine harte Oberfläche wie Beton fällt.

Ähnlich kann in industriellen Umgebungen ein Schneidwerkzeug aus Wolframkarbid abplatzen oder brechen, wenn es übermäßigen Vibrationen ("Rattern") oder einer plötzlichen Stoßbelastung ausgesetzt ist.

Herausforderungen bei Herstellung und Bearbeitung

Dieselbe Härte, die Wolframkarbid für die Verschleißfestigkeit so begehrenswert macht, macht es auch außergewöhnlich schwierig und teuer zu verarbeiten.

Die Notwendigkeit von Superabrasiven

Wolframkarbid ist so hart, dass es mit herkömmlichen Stahlwerkzeugen nicht effektiv bearbeitet werden kann.

Es kann nur durch Schleifen oder Funkenerodieren (EDM) geformt und fertiggestellt werden. Für die Endpolitur sind Superabrasive überlegener Härte erforderlich, wie Diamant- oder kubisches Bornitrid (CBN)-Verbindungen.

Hohe Kosten und Komplexität

Diese spezialisierte Verarbeitungsanforderung führt direkt zu höheren Herstellungskosten. Die Erstellung komplexer Geometrien ist mit Wolframkarbid weitaus anspruchsvoller und teurer als mit Stahl.

Verständnis der Kompromisse

Die Wahl von Wolframkarbid bedeutet, eine bestimmte Reihe von Kompromissen im Vergleich zu anderen technischen Materialien einzugehen.

Hohe Dichte und Gewicht

Wolfram ist eines der dichtesten Elemente, und Wolframkarbid ist entsprechend sehr schwer. Seine Dichte ist etwa doppelt so hoch wie die von Stahl.

Dies macht es ungeeignet für Anwendungen, bei denen geringes Gewicht ein primäres Konstruktionsziel ist, wie in der Luft- und Raumfahrtindustrie.

Geringere Zugfestigkeit

Obwohl Wolframkarbid eine unglaublich hohe Druckfestigkeit (Widerstand gegen Zusammendrücken) aufweist, ist seine Zugfestigkeit (Widerstand gegen Auseinanderziehen) im Allgemeinen geringer als die von hochfesten Stählen.

Es ist nicht die ideale Wahl für Teile, die unter erheblicher Spannung stehen, wie Schrauben oder Strukturkabel.

Bindemittelbegrenzte Temperaturbeständigkeit

Obwohl Wolframkarbid eine gute Hitzebeständigkeit aufweist, wird seine Leistung bei sehr hohen Temperaturen oft durch sein metallisches Bindemittel begrenzt. Das Kobalt- oder Nickelbindemittel beginnt bei Temperaturen deutlich unter dem Schmelzpunkt der Wolframkarbidpartikel selbst zu erweichen, wodurch das Material an Festigkeit verliert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- und Kratzfestigkeit liegt: Wolframkarbid ist eine ausgezeichnete Wahl für Komponenten wie Schneidwerkzeuge, abrasive Düsen oder Schmuck, wo Abrieb der Hauptfeind ist.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Zähigkeit liegt: Sie sollten Materialien wie Werkzeugstähle oder andere Legierungen in Betracht ziehen, da Wolframkarbid unter plötzlichen, scharfen Belastungen brechen kann.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten oder komplexen Formen liegt: Die hohen Kosten und die Schwierigkeit der Bearbeitung von Wolframkarbid können Materialien wie gehärteten Stahl zu einer praktischeren Alternative machen.

Durch das Verständnis dieses grundlegenden Gleichgewichts zwischen Härte und Sprödigkeit können Sie das richtige Material für Ihre spezifische technische Herausforderung sicher auswählen.

Zusammenfassungstabelle:

| Nachteil | Beschreibung | Wesentliche Auswirkung |

|---|---|---|

| Sprödigkeit | Neigt zum Abplatzen/Zersplittern bei Stößen, keine plastische Verformung. | Hohes Risiko eines katastrophalen Versagens bei plötzlichen Belastungen. |

| Hohe Dichte | Extrem schwer, etwa doppelt so dicht wie Stahl. | Ungeeignet für gewichtsempfindliche Anwendungen (z. B. Luft- und Raumfahrt). |

| Bearbeitungsschwierigkeit | Kann nur mit Superabrasiven (Diamant, CBN) oder EDM geformt werden. | Deutlich höhere Herstellungskosten und Komplexität. |

| Geringere Zugfestigkeit | Hohe Druckfestigkeit, aber schwächer unter Zug als Stahl. | Schlechte Wahl für Schrauben, Kabel oder tragende Zugelemente. |

| Temperaturbeschränkungen | Bindemittel (Kobalt/Nickel) erweicht bei hohen Temperaturen, wodurch die Festigkeit reduziert wird. | Leistung verschlechtert sich in Umgebungen mit extremer Hitze. |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Materials für Ihre Laborausrüstung?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien. Unsere Experten verstehen das kritische Gleichgewicht zwischen Materialeigenschaften wie Härte, Zähigkeit und Kosten. Wir können Ihnen helfen, die optimale Lösung für Ihre spezifische Anwendung zu wählen und so Haltbarkeit, Effizienz und Wert zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Laboranforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK Ihre Abläufe verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Iridiumdioxid IrO2 für die Wasserelektrolyse

Andere fragen auch

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist Sintern in der Flüssigphase und wie unterscheidet es sich vom Sintern im Festkörper? Ein Leitfaden für schnellere, dichtere Materialien

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung