Um es direkt zu sagen, vier Hauptfaktoren bestimmen die Leistung einer Kugelmühle: die Drehzahl, die Eigenschaften der Mahlkörper (die Kugeln), die Eigenschaften des zu mahlenden Materials und das Volumen der Mahlkörper und des Materials in der Mühle. Das Beherrschen des Zusammenspiels dieser Variablen ist der Schlüssel zu einer effizienten Erzielung einer konsistenten und gewünschten Partikelgröße.

Die zentrale Herausforderung beim Betrieb einer Kugelmühle besteht nicht nur im Mahlen, sondern in der Steuerung der Art des Mahlens. Jede Anpassung von Geschwindigkeit, Mahlkörpern oder Beladung ist eine bewusste Entscheidung zwischen zwei grundlegenden Kräften: Schlag für grobes Brechen und Abrieb für feines Mahlen.

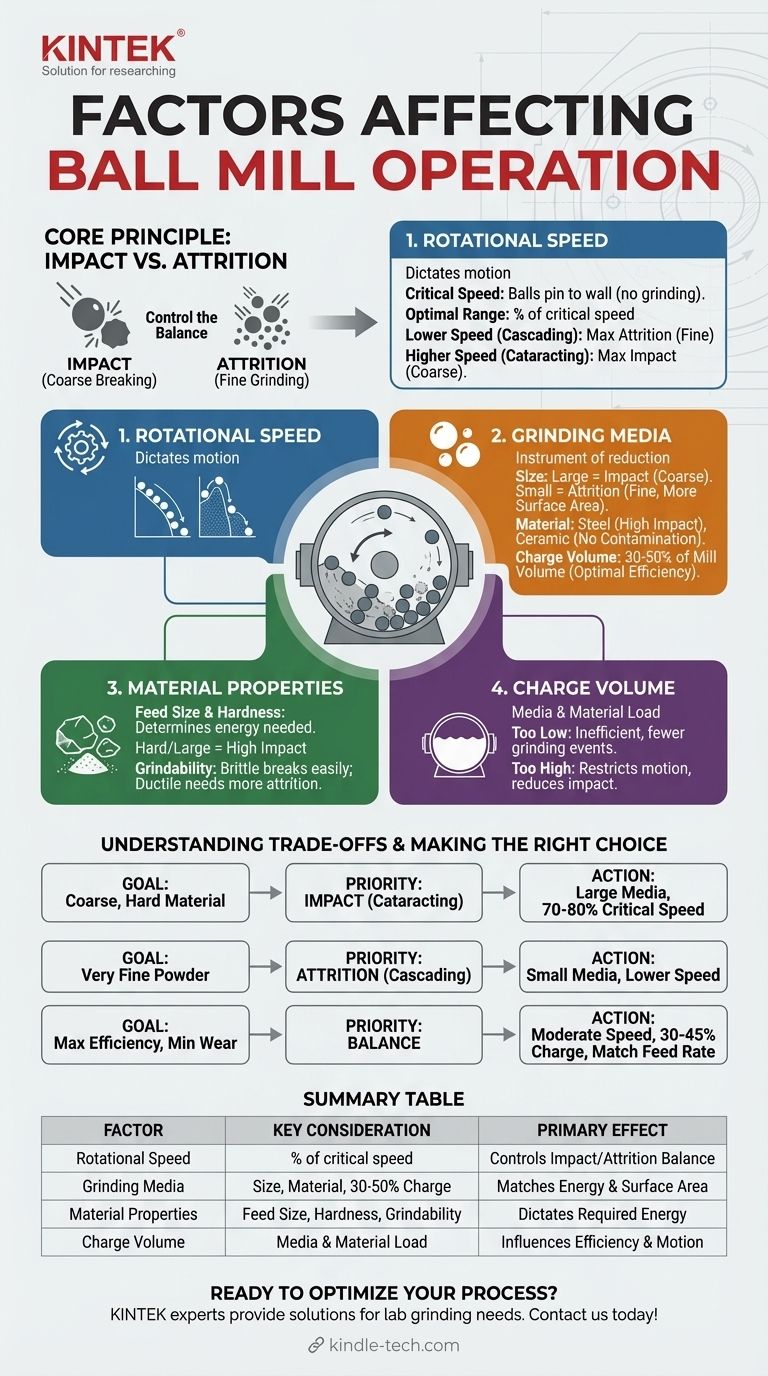

Das Kernprinzip: Schlag vs. Abrieb

Bevor Sie eine Einstellung vornehmen, ist es wichtig, die beiden Mechanismen zu verstehen, die eine Kugelmühle zur Reduzierung der Partikelgröße verwendet. Alle Betriebs faktoren sind lediglich Hebel, um das Gleichgewicht zwischen ihnen zu steuern.

Schlagmahlung

Schlag ist die kraftvolle Kollision, die auftritt, wenn Mahlkugeln durch die rotierende Mühlenwand angehoben werden und auf das darunter liegende Material fallen. Diese Aktion ist stark und die primäre Kraft, die für das Zerkleinern großer, grober Aufgabepartikel verantwortlich ist.

Abriebmahlung

Abrieb ist die Scher- und Reibwirkung, die auftritt, wenn Kugeln übereinander kaskadieren. Dies erzeugt immensen Druck und Reibung zwischen den Kugeln, wodurch das dazwischen eingeschlossene Material zu sehr feinen Partikeln gemahlen wird.

Optimierung der Drehzahl

Die Drehzahl der Mühle ist wohl der kritischste Betriebs faktor, da sie die Bewegung der Mahlkörper direkt bestimmt.

Verständnis der kritischen Drehzahl

Die kritische Drehzahl ist die theoretische Drehzahl, bei der die Zentrifugalkraft die Mahlkugeln an die Innenwand der Mühle drückt. Bei oder über dieser Geschwindigkeit rollen die Kugeln nicht mehr und das Mahlen stoppt vollständig.

Der optimale Drehzahlbereich

Effektives Mahlen erfolgt bei einem bestimmten Prozentsatz der kritischen Drehzahl. Ein Betrieb weit unterhalb der kritischen Drehzahl führt dazu, dass die Kugeln lediglich gleiten oder "kaskadieren", was den Abrieb maximiert, aber wenig Schlagwirkung bietet. Mit zunehmender Geschwindigkeit werden die Kugeln höher angehoben, bevor sie fallen, wodurch eine "kataraktierende" Bewegung entsteht, die den Schlag maximiert.

Auswahl der richtigen Mahlkörper

Die Kugeln in der Mühle sind die Instrumente der Zerkleinerung. Ihre Größe, ihr Material und ihre Menge sind grundlegend für den Prozess.

Mahlkörpergröße

Die Größe der Mahlkörper muss auf das Aufgabematerial abgestimmt sein. Große Kugeln sind notwendig, um die hohe Schlagenergie zu erzeugen, die zum Zerkleinern grober Partikel erforderlich ist. Kleine Kugeln hingegen haben eine viel größere Gesamtoberfläche und erzeugen mehr Kontaktpunkte, was sie ideal für die Feinmahlung macht, die mit Abrieb verbunden ist.

Mahlkörpermaterial

Kugeln werden typischerweise aus Materialien wie hochkohlenstoffhaltigem Stahl, Edelstahl oder Keramik hergestellt. Die Wahl hängt von der Anwendung ab. Stahl bietet eine hohe Dichte und Schlagkraft, während Keramik verwendet wird, wenn eine Produktkontamination durch Metall ein Problem darstellt.

Füllvolumen der Mahlkörper (Füllgrad)

Das Volumen der Mühle, das von den Kugeln eingenommen wird, bekannt als Füllung oder Füllgrad, ist entscheidend. Dies liegt typischerweise zwischen 30 % und 50 % des Innenvolumens der Mühle. Eine zu geringe Füllung reduziert die Anzahl der Mahlvorgänge und ist ineffizient. Eine zu hohe Füllung schränkt die Bewegung der Kugeln ein, dämpft ihren Aufprall und reduziert die Gesamteffizienz.

Berücksichtigung der Materialeigenschaften

Das Material, das Sie mahlen möchten, ist kein passives Element; seine eigenen Eigenschaften bestimmen die erforderlichen Betriebsparameter.

Aufgabegröße und Härte

Die Größe und Härte des Aufgabematerials bestimmen die für den Bruch erforderliche Energie. Harte, große Partikel erfordern größere Mahlkörper und eine Geschwindigkeit, die eine schlagintensive, kataraktierende Bewegung begünstigt.

Mahlbarkeit des Materials

Verschiedene Materialien brechen auf unterschiedliche Weise. Spröde Materialien brechen leicht unter Schlag, während duktilere Materialien möglicherweise über einen längeren Zeitraum mehr Abriebmahlung erfordern.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist immer eine Frage des Ausgleichs konkurrierender Faktoren. Es gibt keine einzelne "beste" Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Geschwindigkeit vs. Verschleiß

Eine Erhöhung der Drehzahl kann den Durchsatz erhöhen, beschleunigt aber auch dramatisch die Verschleißrate sowohl der Mahlkörper als auch der inneren Auskleidungen der Mühle. Dies erhöht die Betriebskosten und Ausfallzeiten.

Mahlkörpergröße vs. Endpartikelgröße

Die Verwendung großer Mahlkörper ist effektiv für die anfängliche Zerkleinerung, aber sehr ineffizient bei der Herstellung ultrafeiner Partikel. Das Erreichen eines sehr feinen Endprodukts erfordert oft kleinere Mahlkörper, die Schwierigkeiten haben könnten, das anfängliche grobe Aufgabegut zu brechen.

Durchsatz vs. Effizienz

Der Versuch, Material zu schnell durch die Mühle zu drücken, verkürzt dessen Verweilzeit. Dies führt zu unzureichendem Mahlen, was zu einem gröberen Endprodukt und Energieverschwendung führt.

Die richtige Wahl für Ihr Ziel treffen

Sie müssen die Betriebs faktoren an Ihr gewünschtes Ergebnis anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern von grobem, hartem Material liegt: Priorisieren Sie Schlagkräfte, indem Sie größere Mahlkörper verwenden und mit einer Geschwindigkeit (z. B. 70-80 % der kritischen Geschwindigkeit) arbeiten, die eine kataraktierende Bewegung fördert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers liegt: Priorisieren Sie den Abrieb, indem Sie kleinere Mahlkörper verwenden, um die Oberfläche zu maximieren, und mit einer niedrigeren Geschwindigkeit arbeiten, um eine kaskadierende, reibende Bewegung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz und Minimierung des Verschleißes liegt: Arbeiten Sie mit einer moderaten Geschwindigkeit, stellen Sie sicher, dass die Mahlkörperfüllung zwischen 30-45 % liegt, und passen Sie die Materialzufuhrrate präzise an die Mahlkapazität der Mühle an.

Durch das Verständnis dieser Kernfaktoren verwandeln Sie das Kugelmühlen von einem brutalen Prozess in eine präzise und kontrollierbare Ingenieuraufgabe.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Primärer Effekt auf das Mahlen |

|---|---|---|

| Drehzahl | Prozentsatz der kritischen Drehzahl | Steuert das Gleichgewicht zwischen Schlag (grob) und Abrieb (fein) |

| Mahlkörper | Größe, Material und Füllgrad (30-50%) | Passt Energie und Oberfläche an Aufgabegröße und Härte an |

| Materialeigenschaften | Aufgabegröße, Härte und Mahlbarkeit | Bestimmt den erforderlichen Energie- und Mahlmechanismus |

| Füllvolumen | Mahlkörper- und Materialbeladung in der Mühle | Beeinflusst die Mahleffizienz und die Bewegung der Mahlkörper |

Bereit, Ihren Kugelmühlenprozess zu optimieren?

Das perfekte Gleichgewicht zwischen Schlag und Abrieb ist der Schlüssel zu einer effizienten Partikelgrößenreduzierung. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten die richtigen Lösungen für die Mahlanforderungen Ihres Labors. Egal, ob Sie grobe, harte Materialien verarbeiten oder ultrafeine Pulver anstreben, wir können Ihnen helfen, die richtige Ausrüstung für maximale Effizienz und minimalen Verschleiß auszuwählen und zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und lassen Sie unsere Expertise die Leistung Ihres Labors verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Wie kann man die Effizienz einer Kugelmühle steigern? Optimieren Sie Ihren Mahlprozess für maximalen Durchsatz

- Woraus bestehen die Kugeln in einer Kugelmühle? Wählen Sie das richtige Mahlmedium für Ihren Prozess

- Warum sind Zirkonoxid-ausgekleidete Mahlbecher für die Herstellung von Vorläufern für Sulfid-Festkörperelektrolyte erforderlich? - KINTEK

- Was ist die Funktion einer Planetenkugelmühle bei der Synthese von Li7P3S11? Optimieren Sie Ihren Festkörperelektrolyten

- Welche Rolle spielt eine Hochenergie-Kugelmühle bei der Synthese von LiMOCl4? Mechanochemische Elektrolytproduktion meistern

- Was ist der Zweck der Verwendung einer Planetenkugelmühle für Li3PO4-Li2SO4-Elektrolyte? Verbesserung der Ionenleitfähigkeit

- Was sind die einzigartigen Energietransfermerkmale von PBMs? Beherrschen Sie die komplexe heterozyklische Synthese

- Warum ist eine Schutzatmosphäre aus Argon (Ar) beim Kugelfräsen notwendig? Verhinderung von Oxidation bei ODS FeCrAl-Legierungen