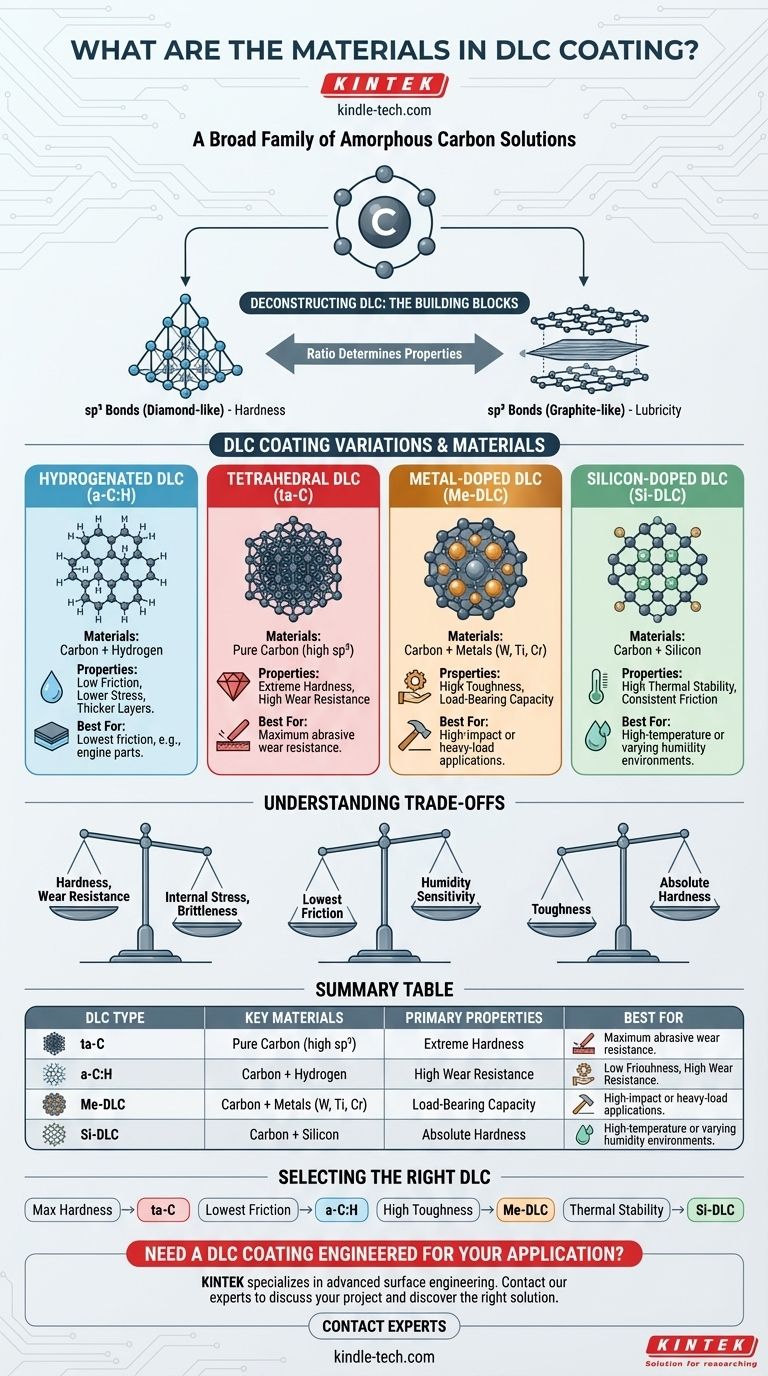

Im Kern besteht eine diamantähnliche Kohlenstoff (DLC)-Beschichtung hauptsächlich aus Kohlenstoffatomen. Es handelt sich jedoch nicht um ein einzelnes Material, sondern um eine breite Familie amorpher Kohlenstoffbeschichtungen. Die spezifischen Eigenschaften einer DLC-Beschichtung werden durch das Verhältnis verschiedener Kohlenstoffbindungstypen und die gezielte Zugabe anderer Elemente wie Wasserstoff, Silizium oder verschiedener Metalle bestimmt.

Die entscheidende Erkenntnis ist, dass „DLC“ eine Materialklasse beschreibt, nicht ein einzelnes Material. Die Wahl der hinzugefügten Elemente (der „Dotierungsmittel“) ermöglicht es Ingenieuren, die Eigenschaften der Beschichtung – wie Härte, Reibung und thermische Stabilität – auf eine spezifische industrielle Anwendung zuzuschneiden.

DLC entschlüsseln: Die Bausteine

Die einzigartigen Eigenschaften von DLC ergeben sich aus seiner inneren Struktur, einer amorphen Mischung aus zwei Arten von Kohlenstoffbindungen. Die gezielte Einführung anderer Elemente modifiziert diese Struktur weiter, um die gewünschten Leistungsergebnisse zu erzielen.

Das Kohlenstoffgerüst: sp³ vs. sp²

Jede DLC-Beschichtung basiert auf einem Fundament aus amorphem Kohlenstoff, was bedeutet, dass ihre Atome keine langreichweitige kristalline Ordnung aufweisen. Diese Kohlenstoffstruktur enthält eine Mischung aus sp³-Bindungen, den extrem harten, tetraedrischen Bindungen, die in natürlichem Diamant vorkommen, und sp²-Bindungen, den planaren Bindungen, die in weichem, schmierfähigem Graphit vorkommen. Das Verhältnis von sp³- zu sp²-Bindungen ist der Hauptfaktor, der die intrinsische Härte und Elastizität der Beschichtung bestimmt.

Hydrierter DLC (a-C:H)

Wasserstoff ist der häufigste Zusatzstoff in DLC-Beschichtungen. Hydrierter DLC (a-C:H) enthält erhebliche Mengen an Wasserstoff, der in das amorphe Kohlenstoffnetzwerk integriert ist. Die Wasserstoffatome helfen, die hohen inneren Spannungen zu reduzieren, die in harten Beschichtungen üblich sind, was das Aufbringen dickerer Schichten ohne Abplatzen ermöglicht. Diese Beschichtungen sind bekannt für ihren sehr niedrigen Reibungskoeffizienten, insbesondere in feuchten Umgebungen.

Nicht-hydrierter DLC (ta-C)

Am anderen Ende des Spektrums befindet sich nicht-hydrierter DLC, der aus reinem Kohlenstoff besteht. Der bemerkenswerteste Typ ist tetraedrischer amorpher Kohlenstoff (ta-C). Diese Form weist die höchste Konzentration an diamantähnlichen sp³-Bindungen auf (oft über 70 %), was sie zum härtesten, steifsten und verschleißfestesten Typ von DLC macht. Ihre hohe innere Spannung begrenzt jedoch die praktische Dicke der Beschichtung.

Metalldotierter DLC (Me-DLC)

Um die Zähigkeit und Tragfähigkeit zu verbessern, können verschiedene Metalle in die Kohlenstoffstruktur eingebaut werden. In metalldotiertem DLC werden Elemente wie Wolfram (W), Titan (Ti) oder Chrom (Cr) hinzugefügt. Diese Metalle bilden winzige Karbid-Nanokristalle, die in die amorphe Kohlenstoffmatrix (a-C:H) eingebettet sind, was zu einer Beschichtung führt, die duktiler ist und besser hohen Stoß- oder Schwerlastanwendungen standhält.

Siliziumdotierter DLC (Si-DLC)

Silizium ist ein weiterer wichtiger Zusatzstoff zur Feinabstimmung der Leistung. Siliziumdotierter DLC bietet eine ausgezeichnete thermische Stabilität, wodurch er für Hochtemperaturanwendungen geeignet ist, bei denen andere DLCs versagen könnten. Er bietet auch einen sehr niedrigen Reibungskoeffizienten, der weniger empfindlich auf Feuchtigkeit reagiert als viele hydrierte DLCs, was eine stabile Leistung über einen weiten Bereich von Betriebsumgebungen gewährleistet.

Die Kompromisse verstehen

Die Auswahl einer DLC-Formulierung ist ein Prozess des Ausgleichs konkurrierender Eigenschaften. Kein einzelner DLC-Typ ist in allen Situationen überlegen; jeder beinhaltet eine Reihe unterschiedlicher Kompromisse.

Härte vs. innere Spannung

Die härtesten Beschichtungen, wie ta-C, weisen die höchsten inneren Druckspannungen auf. Diese Spannung kann dazu führen, dass die Beschichtung delaminiert oder reißt, wenn sie zu dick oder auf ein Substrat aufgetragen wird, das sie nicht tragen kann. Die Zugabe von Wasserstoff (a-C:H) reduziert diese Spannung, was dickere Beschichtungen auf Kosten einer gewissen ultimativen Härte ermöglicht.

Reibung vs. Betriebsumgebung

Das Reibungsverhalten einer Beschichtung kann stark von ihrer Umgebung abhängen. Während viele a-C:H-Beschichtungen eine extrem geringe Reibung bieten, kann ihre Leistung von der Anwesenheit von atmosphärischer Feuchtigkeit abhängen. Im Vakuum oder in einer sehr trockenen Umgebung kann ihre Schmierfähigkeit abnehmen. Si-DLC-Beschichtungen bieten oft eine konsistentere geringe Reibungsleistung über einen größeren Feuchtigkeitsbereich.

Verschleißfestigkeit vs. Zähigkeit

Reine Kohlenstoffbeschichtungen (ta-C) bieten aufgrund ihrer extremen Härte die beste Beständigkeit gegen abrasiven Verschleiß. Sie können jedoch spröde sein. Für Anwendungen mit hohen Stößen oder erheblicher Oberflächenverformung ist ein zäherer metalldotierter DLC oft die bessere Wahl, da er weniger anfällig für Absplitterungen oder Risse ist, obwohl er eine geringere absolute Härte aufweist.

Den richtigen DLC für Ihre Anwendung auswählen

Die Wahl des DLC-Materials sollte sich ausschließlich an den primären Anforderungen Ihrer Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und abrasiver Verschleißfestigkeit liegt: Wählen Sie eine nicht-hydrierte tetraedrische amorphe Kohlenstoff (ta-C)-Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung für Komponenten wie Motorteile liegt: Eine hydrierte (a-C:H)-Beschichtung ist typischerweise der beste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Leistung unter hohen Kontaktdrücken liegt: Ein metalldotierter DLC, wie Wolfram-DLC (W-DLC), ist die am besten geeignete Option.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität oder konstanter geringer Reibung bei unterschiedlicher Luftfeuchtigkeit liegt: Eine siliziumdotierte (Si-DLC)-Beschichtung ist die überlegene Wahl.

Letztendlich ermöglicht das Verständnis der Rolle jeder Materialkomponente die Auswahl einer DLC-Formulierung, die auf Ihr spezifisches Leistungsziel zugeschnitten ist.

Zusammenfassungstabelle:

| DLC-Typ | Schlüsselmaterialien | Primäre Eigenschaften | Am besten geeignet für |

|---|---|---|---|

| Tetraedrisch (ta-C) | Reiner Kohlenstoff | Extreme Härte, hohe Verschleißfestigkeit | Maximale abrasive Verschleißfestigkeit |

| Hydriert (a-C:H) | Kohlenstoff + Wasserstoff | Geringe Reibung, geringere innere Spannung | Geringste Reibung (z. B. Motorteile) |

| Metalldotiert (Me-DLC) | Kohlenstoff + Metalle (W, Ti, Cr) | Hohe Zähigkeit, Tragfähigkeit | Anwendungen mit hoher Stoßbelastung oder Schwerlast |

| Siliziumdotiert (Si-DLC) | Kohlenstoff + Silizium | Hohe thermische Stabilität, konstante Reibung | Hochtemperatur- oder Umgebungen mit variabler Luftfeuchtigkeit |

Benötigen Sie eine DLC-Beschichtung, die speziell für Ihre Anwendung entwickelt wurde?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unser Fachwissen kann Ihnen helfen, die perfekte DLC-Formulierung auszuwählen – ob Ihre Priorität maximale Härte, geringste Reibung, überragende Zähigkeit oder hohe thermische Stabilität ist –, um die Leistung und Langlebigkeit Ihrer Komponente zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die richtige Beschichtungslösung für Ihre Labor- oder Produktionsbedürfnisse zu entdecken.

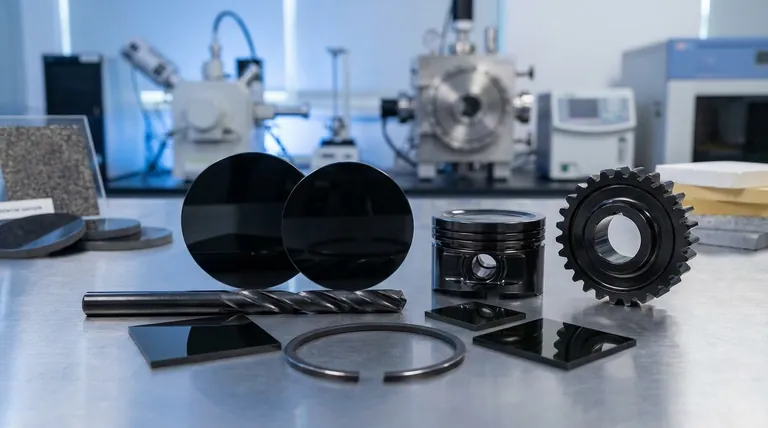

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Bornitrid (BN) Keramikrohr

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Was ist das Basismaterial der DLC-Beschichtung? Die Kraft der technischen Kohlenstoffschichten freisetzen

- Warum wird ein RF-Plasmareaktor für Tests zur reaktiven Sauerstoffplasmaalätzung verwendet? Bewertung der Oxidationsbeständigkeit von Filmen

- Was sind die vorteilhaften Eigenschaften von durch PECVD abgeschiedenen Dünnschichten? Erhöhen Sie die Zuverlässigkeit Ihrer Geräte

- Warum ist ein Hochvakuum-System für PECVD-DLC-Beschichtungen unerlässlich? Sicherstellung der Filmreinheit und strukturellen Dichte

- Welche Rolle spielt die Plasma-Stromversorgung in PECVD? Ermöglicht hochwertige Dünnschichten bei niedrigen Temperaturen

- Ist DLC korrosionsbeständig? Wie diese Beschichtung als undurchlässige Barriere wirkt

- Bei welcher Temperatur erfolgt die DLC-Beschichtungsanwendung? Erzielen Sie überlegene Härte, ohne Ihren Substrat zu beeinträchtigen

- Welches Gas wird bei PECVD verwendet? Ein Leitfaden für Vorläufer-, Träger- und Dotiergasgemische