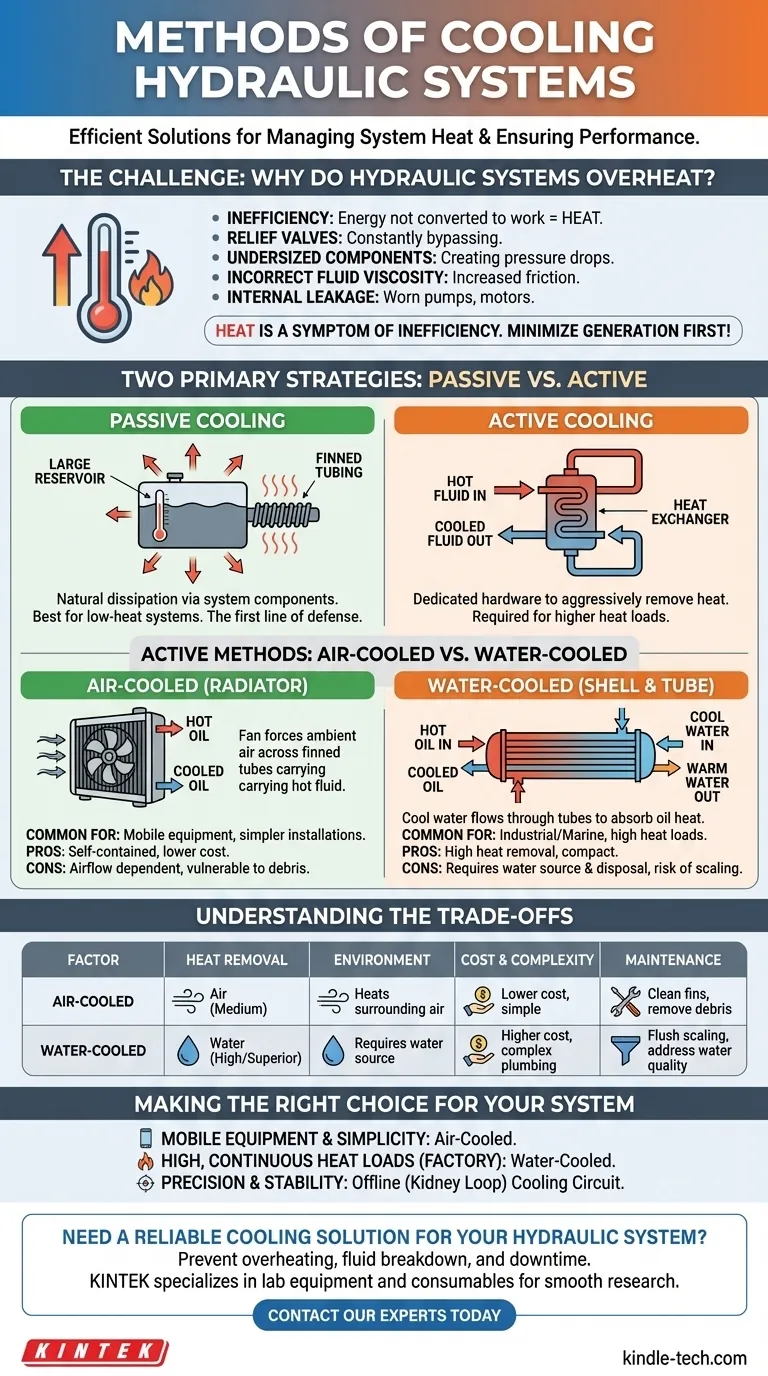

Die primären Methoden zur Kühlung eines Hydrauliksystems lassen sich in zwei Kategorien einteilen: passiv und aktiv. Passive Kühlung beruht auf natürlicher Wärmeableitung durch Komponenten wie einen großen Vorratsbehälter und Rippenrohre. Aktive Kühlung verwendet spezielle Wärmetauscher, die am häufigsten entweder luftgekühlt (wie ein Autokühler) oder wassergekühlt (mit einem Rohrbündeldesign) sind, um Wärme aggressiv aus dem Hydraulikfluid abzuführen.

Die zentrale Herausforderung bei der Hydraulikkühlung besteht nicht nur darin, Wärme abzuführen, sondern zu verstehen, dass Wärme ein direktes Symptom von Systemineffizienz ist. Die robusteste Lösung beginnt immer damit, die Wärmeerzeugung zu minimieren, bevor eine geeignete Kühlmethode ausgewählt wird, um den unvermeidlichen Rest zu bewältigen.

Warum überhitzen Hydrauliksysteme?

Bevor eine Kühlmethode gewählt wird, ist es entscheidend, die Wärmequelle zu verstehen. In jedem Hydrauliksystem ist Wärme lediglich ein Abfallprodukt – Energie, die nicht in nützliche Arbeit umgewandelt wird.

Inneffizienz ist die Wärmequelle

Jedes Mal, wenn Hydraulikfluid durch eine Komponente fließt, erfährt es einen Druckabfall.

Wenn dieser Druckabfall keine Arbeit verrichtet (wie das Bewegen eines Zylinders oder das Drehen eines Motors), wird die Energie direkt in Wärme umgewandelt. Dies ist ein grundlegendes Prinzip der Thermodynamik.

Häufige Ursachen für unnötige Wärme

Übermäßige Wärme ist oft ein Zeichen für einen Konstruktionsfehler oder ein Wartungsproblem. Häufige Übeltäter sind:

- Druckbegrenzungsventile: Ein ständig überströmendes Druckbegrenzungsventil ist eine große Wärmequelle.

- Unterdimensionierte Komponenten: Kleine Leitungen, Ventile oder Filter zwingen die Pumpe, härter zu arbeiten, was zu Druckabfällen und Wärme führt.

- Falsche Fluidviskosität: Zu dickes oder zu dünnes Fluid erhöht die Reibung und Ineffizienz.

- Interne Leckage: Verschleiß an Pumpen, Motoren oder Zylindern ermöglicht das interne Lecken von Hochdruckfluid, was erhebliche Wärme erzeugt.

Passive vs. Aktive Kühlstrategien

Der Ansatz zur Bewältigung dieser Abwärme lässt sich in zwei unterschiedliche Strategien unterteilen.

Passive Kühlung: Die erste Verteidigungslinie

Passive Kühlung nutzt die eigenen Komponenten des Systems, um Wärme ohne spezielle Kühlhardware an die Umgebung abzugeben.

Die wichtigste Komponente ist der Hydraulikbehälter. Ein großer Behälter bietet eine größere Oberfläche zur Wärmeableitung und gibt dem Fluid mehr Zeit, sich auf natürliche Weise abzukühlen. Die Verwendung von Stahlrohren anstelle von Schläuchen, wo immer möglich, kann ebenfalls zur Wärmeabgabe beitragen.

Aktive Kühlung: Wenn passiv nicht ausreicht

Wenn passive Methoden für die Wärmelast des Systems nicht ausreichen, ist ein aktiver Kühlkreislauf erforderlich.

Dies beinhaltet das Hinzufügen eines Wärmetauschers – eines Geräts, das speziell dafür entwickelt wurde, thermische Energie vom Hydrauliköl auf ein anderes Medium, wie Luft oder Wasser, zu übertragen.

Ein genauerer Blick auf aktive Kühlmethoden

Aktive Kühler werden in den Hydraulikkreislauf integriert, um Wärme direkt aus dem Fluid abzuleiten.

Luftgekühlte Wärmetauscher

Ein luftgekühlter Wärmetauscher, oft als Kühler bezeichnet, funktioniert, indem heißes Hydraulikfluid durch eine Reihe von Rohren geleitet wird.

Diese Rohre sind mit dünnen Lamellen versehen, um die der Luft ausgesetzte Oberfläche zu maximieren. Ein Lüfter (entweder elektrisch oder motorbetrieben) drückt Umgebungsluft über diese Lamellen und führt die Wärme ab. Dies ist die gebräuchlichste Methode in mobilen Hydraulikanwendungen.

Wassergekühlte Wärmetauscher

Ein wassergekühlter Wärmetauscher ist typischerweise ein Rohrbündelwärmetauscher. In dieser Konfiguration fließt das heiße Hydrauliköl durch den "Mantel", während kühles Wasser durch ein Rohrbündel im Inneren fließt.

Die Wärme wird vom Öl auf das Wasser übertragen, welches dann abgeleitet wird. Diese Methode ist äußerst effizient und wird häufig in industriellen oder maritimen Umgebungen eingesetzt, wo eine stetige Versorgung mit kaltem Wasser verfügbar ist.

Offline- vs. In-line-Kühlung

Ein Kühler kann in-line platziert werden, typischerweise in der Haupt-Rücklaufleitung, bevor das Fluid in den Behälter gelangt. Dies ist eine einfache und gängige Installation.

Alternativ verwendet ein Offline-Kühlkreislauf (oder "Nierenkreislauf") eine separate, kleine Pumpe, um Fluid ständig aus dem Behälter, durch den Wärmetauscher und zurück in den Tank zu zirkulieren. Dies sorgt für eine konsistentere Kühlung, die unabhängig vom Betrieb des Hauptsystems ist.

Die Kompromisse verstehen: Luft vs. Wasser

Die Wahl zwischen Luft- und Wasserkühlung beinhaltet das Abwägen von Leistung, Kosten und Umweltfaktoren.

Wärmeabfuhrkapazität

Wasser ist weitaus effektiver bei der Aufnahme und Abführung von Wärme als Luft. Für Systeme mit sehr hohen und kontinuierlichen Wärmelasten ist ein wassergekühlter Wärmetauscher die leistungsstärkste Lösung.

Umweltaspekte

Luftkühler geben Wärme direkt an die Umgebungsluft ab, was in geschlossenen oder bereits heißen Umgebungen ein Problem sein kann.

Wasserkühler benötigen eine konstante Wasserquelle (aus einem Turm, Kühler oder der kommunalen Versorgung) und einen Plan für dessen Entsorgung. Die Wasserqualität ist ebenfalls ein Problem, da hartes Wasser zu Verkalkung führen und die Effizienz verringern kann.

Kosten und Komplexität

Luftkühler sind oft eigenständige Einheiten, die einfacher und kostengünstiger zu installieren sind.

Wasserkühler erfordern zusätzliche Verrohrungen für die Wasserzufuhr und den Rücklauf, was die Installationskomplexität erhöht und mehr potenzielle Fehlerquellen (Lecks, Korrosion) mit sich bringt.

Wartungsanforderungen

Luftkühler sind anfällig für Verstopfungen durch luftgetragene Partikel wie Staub, Schmutz und Ölnebel, die die Lamellen isolieren und die Leistung drastisch reduzieren können. Sie erfordern regelmäßige Reinigung.

Wasserkühler können unter internen Verstopfungen durch Mineralablagerungen (Verkalkung), Sedimente oder biologisches Wachstum leiden, was eine chemische Spülung erforderlich machen kann.

Die richtige Wahl für Ihr System treffen

Ihre Auswahl sollte auf einem klaren Verständnis der Anforderungen Ihrer Anwendung und der Betriebsumgebung basieren. Konzentrieren Sie sich zunächst auf die Entwicklung eines effizienten Systems, das minimale Abwärme erzeugt, und wählen Sie dann einen Kühler, um die verbleibende thermische Last zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf mobilen Geräten oder einfacher Installation liegt: Ein luftgekühlter Wärmetauscher ist fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung hoher, kontinuierlicher Wärmelasten in einer Fabrik liegt: Ein wassergekühltes System bietet eine überlegene und kompaktere thermische Leistung.

- Wenn Ihr Hauptaugenmerk auf Präzision und Stabilität liegt: Ein Offline-Kühlkreislauf (Nierenkreislauf) bietet eine konstante Temperaturregelung unabhängig von den Arbeitszyklen der Maschine.

Ein proaktives Wärmemanagement ist die Grundlage für ein zuverlässiges und langlebiges Hydrauliksystem.

Zusammenfassungstabelle:

| Methode | Funktionsweise | Am besten geeignet für |

|---|---|---|

| Passive Kühlung | Natürliche Wärmeableitung über Behälter/Rohre | Systeme mit geringer Wärmeentwicklung, erste Verteidigungslinie |

| Luftgekühlt (Kühler) | Lüfter drückt Luft über Rippenrohre mit heißem Öl | Mobile Geräte, einfachere Installationen |

| Wassergekühlt (Rohrbündel) | Kaltes Wasser fließt durch Rohre, um Ölhitze aufzunehmen | Industrielle Umgebungen mit hoher Wärmeentwicklung, maximale Effizienz |

Benötigen Sie eine zuverlässige Kühllösung für Ihr Hydrauliksystem?

Überhitzung führt zu Fluidabbau, Komponentenverschleiß und kostspieligen Ausfallzeiten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die Ihre Systeme – und Ihre Forschung – reibungslos und effizient am Laufen halten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen im Wärmemanagement zu besprechen und die richtige Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Platin-Hilfselektrode für Laboranwendungen

- Siliziumkarbid (SiC) Keramikplatte Flachwelliger Kühlkörper für technische fortschrittliche Fein-Keramik

Andere fragen auch

- Was sind die Grundlagen einer hydraulischen Presse? Entfesseln Sie die Kraft der Kraftvervielfachung

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Herstellung von Nanocellulose? Herstellung von Materialien mit ultrahoher Festigkeit

- Was ist der Zweck der Anwendung von 200 MPa Druck? Optimierung der Dichte des NZSP-Festkörperelektrolyten im Grünzustand

- Wie groß ist die Probengröße für XRF? Erzielen Sie genaue Analysen mit der richtigen Probenvorbereitung

- Was ist das Prinzip der hydraulischen Presse? Pascals Gesetz für massive Kräfte nutzen

- Wie wird eine Labor-Hydraulikpresse bei der Herstellung von Fe-Cr-Al-Sinterproben für XRD verwendet? Expertenratgeber

- Wofür wird eine hydraulische Tablettenpresse verwendet? Pulver in präzise Proben für die Analyse umwandeln

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von TiB2-TiN-WC? Bauen Sie eine solide Grundlage